Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

2.3. Методы загрузки-выгрузки швейного оборудования

Технологический переход выгрузки полуфабрикатов включает элементы: разрыв связи между полуфабрикатами PC; транспортные перемещения ТП; укладывание в пачку УП [7].

Так как после сборки полуфабрикаты могут быть связаны между собой нитками, тесьмой, окантовкой, в ряде случаев эти связи, после сборки необходимо разрушить.

Назначение транспортного перемещения – доставить полуфабрикат с позиции сборки на позицию укладывания в пачку.

Укладывание деталей в пачку сводится к формированию партии деталей, уложенных друг на друга. Партия деталей после этого элемента готова для передачи ее на следующее рабочее место.

Общая производительность технологического процесса зависит от времени как рабочих, так и холостых перемещений (или загрузки-выгрузки).

Технологическая производительность процесса определяется способом сборки (параллельным, последовательным или параллельно-последовательным) и режимами сборки, например частотой вращения главного вала швейной машины и длиной стежка или температурой, давлением и временем формования, оклеивания, сварки.

Согласно данным [8] в 85 % всех швейных операций длин контура, вдоль которого осуществляется соединение без перерыва для выполнения холостых ходов, не превышает 0,8 м. Время tx равно той доле времени выполнения переходов загрузки-выгрузки, которая не перекрывается временем рабочую перемещений, и существенно зависит от способа загрузки выгрузки полуфабрикатов.

Известны две группы способов загрузки оборудования е швейной промышленности: поштучная и партионная. К рабочему месту полуфабрикаты доставляются, как правило, партиям в виде пачки, но затем следует поштучная загрузка и выгрузка полуфабрикатов, включающая все перечисленные выше элементы.

Выделим при поштучной загрузке-выгрузке два ее способа: поштучный «от пачки к лачке» и поштучный «от кассеты к кассете», или кассетный (рис. 2.4). Первый из них наиболее распространен при ручной загрузке-выгрузке оборудования, но требует в каждом цикле выполнять операции по отделению деталей от пачки и укладыванию их в пачку. Помимо снижения производительности процесса это вызывает пониженную его надежность и требует применения относительно сложных механизмов.

Стремлением повысить надежность путем исключения наименее надежного элемента операции – отделения деталей от пачки – вызвано появление кассетного способа загрузки-выгрузки оборудования. В этом случае детали на операцию поступают в кассете, где они разделены между собой перегородками. В отдельных случаях детали могут находиться в носителях-спутниках в виде пластин. Перегородки кассеты или пластины-носители полностью исключают межслоевое сцепление между деталями, позволяет выполнять захват деталей со 100 %-й надежностью. Выгрузка полуфабрикатов из оборудования также может осуществляться в кассеты.

Кассетный способ может применяться для загрузки-выгрузки редких деталей, прошедших предварительную обработку (манжет, воротников, клапанов, погон и т.д.).

Это заставляет искать партионные способы загрузки-выгрузки, из которых мы выделим рулонное питание – подачу группы заготовок, объединенных в рулон в крое, и квазирулонное питание – подачу группы заготовок, предварительно выкроенных в раскладках поштучно и затем объединенных в рулон [9, 10].

При рулонном питании детали подаются с рулона в рабочую зону, обрабатываются и обычно выводятся из зоны в виде рулонов или ленты. Тем самым открывается возможность избежать взятия каждой детали, введения ее в направляющее приспособление и снятия обработанной детали. Достаточно выполнить эти операции с первой деталью рулона. При квазирулонном питании необходима дополнительная операция – формирование рулона из раскроенных деталей, последующие операции не отличаются от рулонного варианте. При рулонном и квазирулонном питании обеспечиваются условия наиболее полного использования скорости машины, при этом чем машинное время практически равно общему времени выполнения операции, т.е. достигается перекрытие машинного времени во времени выполнения вспомогательных приемов. При рулонной и квазирулонной загрузке-выгрузке полуфабрикатов резко уменьшается значение времени холостого хода, что наряду с существенным ростом производительности при рулонном питании открываются исключительно благоприятные условия автоматизации обработки и сборки деталей. Отпадает необходимость в создании сложных устройств поштучного подачи деталей, упрощаются методы ориентации деталей в рабочей зоне, механизмы вывода деталей из рабочей зоны.

Рассмотрим более подробно технологию поштучной и парционной загрузки-выгрузки оборудования.

При поштучной загрузке-выгрузке в варианте «от пачки к пачке» существенные сложности представляет автоматическое манипулирование деталями из текстильных материалов, прежде всего отделение их от пачки. Сложились три направления автоматизации таких процессов.

Первое из них сводится к предварительной подготовке деталей. Здесь сложились две области исследований. Одна из них связана с попытками придать деталям из текстильных материалов такую временную жесткость, которая увеличила бы их модуль упругости в 102–103 раз. Это приблизило бы детали из текстильных материалов по свойствам к деталям из картона или тонкой фанеры, позволило бы отказаться от закрепления их при обработке в кассетах, повторяющих их контуры, резко расширило бы универсальность швейного оборудования. Кроме того, поштучное отделение, захват, подача, ориентация жестких деталей позволили бы использовать богатый опыт, накопленный робототехникой в машиностроительных отраслях.

Для придания деталям временной жесткости применяют специальные пропитки химическими веществами на основе нафталина либо увлажняют детали с их последующей заморозкой. Оба метода до сих пор еще не вышли из стадии лабораторных исследований по ряду причин. Во-первых, пропитки могут изменять оттенок ткани, во-вторых, требуются значительные усилия для их удаления, в-третьих, что самое существенное, при проколе жестких деталей иглой текстильные волокна материалов разрушаются, вызывая неустранимые дефекты на изделии. Кроме того, при заморозке увлажненных деталей требуется столь сложное оборудование для поддержания низкой температуры, что делает метод экономически неэффективным.

Более реальны исследования, проводимые во второй области, в частности, японскими специалистами. Они не ставят задачу получить «жесткий» объект, а стремятся лишь несколько повысить значение модуля упругости, стабилизировать другие свойства, в частности трение между слоями. Такая постановка задачи позволила обрабатывать не каждую раскроенную деталь изделия, а все полотно перед его раскроем. На специальном оборудовании на одну сторону ткани наносится стабилизирующее вещество во время перемотки ткани из рулона в рулон. После раскроя ткани детали со стабилизированными свойствами собирают в изделие. Нужно отметить, что некоторые операции, например пространственное соединение деталей без придания деталям повышенной жесткости, практически не могут быть реализованы. Использование пропиток позволяет повысить надежность процессов манипулирования деталями – отделения от пачки, переноса, позиционирования, съема и т.д. Имеется существенный недостаток этого метода – необходимость удаления стабилизирующего вещества из готового изделия. Кроме того, после его удаления остается неприятный запах, снижающий потребительские качества одежды.

Второе направление – это предварительная подготовка пачки деталей. Задачи предварительной подготовки – уменьшить силы межслоевого сцепления в пачке и придать ей конфигурацию, облегчающую захват деталей и поштучное их отделение.

Наиболее перспективный способ предварительной подготовки пачки – это обеспечение относительного сдвига между слоями таким образом, что срезы деталей в пачке образуют «лесенку». Благодаря такой подготовке достигается 100 %-я надежность поштучного отделения деталей, так как обеспечивается возможность во время отделения верхней детали удерживать все остальные за их выступающие срезы.

Третье направление – это манипулирование деталями без всякой предварительной подготовки деталей или пачек.

Еще одна проблема перехода загрузки – точное позиционирование и совмещение срезов деталей. Здесь существует множество вариантов, которые можно разделить на две группы: системы силовой ориентации и системы следящей ориентации. Первые предполагают ориентацию по жестким упорам с использованием гравитационных сил, вибрации, аэродинамических сил или механических устройств. Вторые включают систему датчиков, по сигналам которых с помощью следящей системы производится смещение детали.

Одним из наиболее интересных является следующий способ совмещения срезов: во время раскроя срезы деталей заряжаются положительными и отрицательными зарядами, что позволяет в дальнейшем благодаря силам притяжения достаточно точно совместить срезы.

Задача перехода выгрузки полуфабрикатов при работе «от пачки к пачке» сводится к формированию пачки обработанных деталей или сборочных единиц.

Технологии формирования пачки различаются в зависимости от размеров укладываемых деталей. Небольшие детали укладываются в развернутом виде на плоскость одна на одну и обычно фиксируются. Укладывание деталей в пачку достигается их свободным падением в бункер, либо продавливанием через зазор в плоскости, либо несколькими передачами детали манипуляторами. Детали больших габаритов при укладывании в пачку перегибаются пополам в вертикальной плоскости для экономии площади.

При кассетном способе загрузки-выгрузки оборудования важнейшим моментом является конструкция кассеты-накопителя, к которой предъявляются следующие требования:

– возможность поштучной выдачи и приема полуфабрикатов одного уровня;

– возможность хранения полуфабрикатов в ориентированном положении, отделанных друг от друга пластинами;

– возможность перемещения кассеты между рабочими местами;

– обратимость кассеты, т.е. возможность использования одной и той же кассеты для загрузки и выгрузки полуфабрикатов;

– свободный доступ захватного органа манипулятора к той пластине, на которой находится выдаваемый полуфабрикат;

– емкость кассеты – не менее 100 полуфабрикатов;

– простота, небольшие габариты и масса.

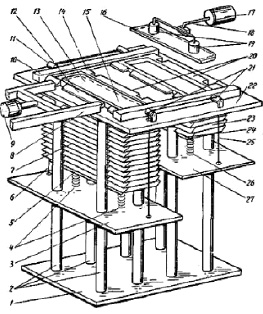

На рис. 2.4 представлена одна из конструкций такой кассеты, разработанная в ЦНИИШПе и удовлетворяющая сформулированным требованиям [11].

Конструкция кассеты для реализации загрузки оборудования по принципу «от кассеты к кассете». Устройство содержит шибер 8, приводимый в движение в горизонтальной плоскости пневмоцилиндром 9. Магазины 7, 23 смонтированы на общем основании и имеют общую верхнюю крышку 22, которая связана с основанием направляющими стержнями 2. На них установлены с возможностью вертикального перемещения подвижные основания 3 и 27, на которых посредством

пружин 4 и 26 смонтированы днища 5 и 24 магазинов 7 и 23. Основания 3 и 27 связаны друг с другом тросиками 6 и 25, которые перекинуты через оси 21, установленные на верхней крышк 22. На днища 5 и 24 уложены стопки пластин 20.

В крышке 22 имеются окна для прохода пластин 20, края которых удерживаются направляющими 10. Направляющие 10 имеют выборки 15 для перемещения пластин 20 из магазина 7 в магазин 23. Над магазином 23 установлен манипулятор 17 с захватным устройством 19, закрепленным на штоке 18. Пластина 20 имеет в средней части выборку 14, в которую помещается деталь 16 швейного изделия, например манжета сорочки.

Рис. 2.4. Конструкция кассеты

На торцах пластины 20 выполнены скосы 13 и выемки 12, с которыми взаимодействует шибер 8. В начальный момент все пластины 20 находятся в магазине 7. Выборки 14 пластин 20 заполнены деталями 16. Днище 24 магазина 23 находится на уровне крышки 22. Верхняя пластина 20 поджата к направляющим 10 тросиками 6 и 25 пружинами 4. По команде срабатывает пневмоцилиндр 9, перемещающий шибер 8, который входит в выемки 12 пластины 20 и сдвигает ее по направляющим 10 на позицию магазина 23. На деталь 16 манипулятор 17 опускает захватное устройство 19, осуществляется захват детали 16.

Шибер 8 в это время уходит на исходную позицию, что позволяет следующей пластине 20 занять верхнее положение в магазине 7 и упереться в направляющие 10. Затем шибер 8 смещает эту пластину на позицию магазина 23. При этом скос 13 переднего торца перемещаемой пластины 20 наезжает на скос заднего торца неподвижной пластины 20, находящейся в магазине 23. Это вызывает смещение неподвижной пластины 20 вниз. Днище 24 опускается из-за сжатия пружин 26 и несколько смещается подвижное основание 27 в результате сжатия пружин 4. При уходе шибера 8 на исходную позицию перемещается вверх днище 5, и подвижное основание 3, а через тросики 6 и 25 происходит смещение основания 27 вниз по направляющим стержням 2.

Далее циклы выдачи деталей 16 повторяются, и в конце процесса все пластины 20 оказываются в магазине 23, детали 16, переданными на последующую обработку.

Затем пустые пластины 20 перемещаются пакетом в магазина 7 и для заполнения их деталями снова поштучно переводятся шибером 8 на позицию магазина 23, где манипулятор 17 укладывает детали 16 в их выборки 14.

Метод рулонной загрузки оборудования при всех его положительных качествах имеет существенный недостаток – область его применения невелика из-за разнооттеночности перерабатываемых материалов. В основном он может применяться для изготовления отделочных элементов из контрастных тканей и деталей из тканей без существенной разнооттеночности. Перспективно также применение этого метода для изготовления изделий, состоящих из одной детали, например постельного белья.

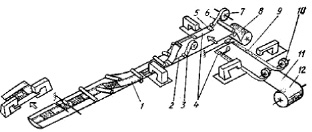

На рис. 2.5 приведена технологическая схема изготовления пододеяльников пои рулонной подаче деталей, разработанная в ЦНИИШПе [11]. На края полотна, подаваемого из рулона 12, настрачивают отделочные ленты 9, подаваемые с бобин 10, затем разрезают заготовку на вставки 4 прямоугольной формы.

Пододеяльники получают непосредственно из рулонного полотна. Материал подается непрерывно из рулона 8. На одну из кромок 5 рулонного полотна одновременно настрачивают вставку 4 продольным краем длиной на два пододеяльника и отделочную ленту 6, подаваемую с бобины 7. Затем производится перегибание полотна по продольной линии и стачивание второй кромки 2 рулонного полотна с другим продольным краем вставки 4 с одновременным пристрачиванием отделочной ленты 3. Отделочную ленту 3 прокладывают между краем вставки 4 кромкой полотна.

Тем самым получают заготовку пододеяльника, имеющую трубчатую форму. Затем разрезают рулонное полотно по средней линии вставки 4. Далее расправляют заготовки пододеяльников таким образом, чтобы вырез, обработанный отделочной лентой, был расположен симметрично в центре заготовки, и стачивают отрезанные края заготовки пододеяльника, после чего пододеяльник выворачивают на лицевую сторону.

Рис. 2.5. Схема изготовления пододеяльников с применением рулонного питания

В результате существенно повышается производительности труда, сокращается число операций, достигается экономия материала.

Следует подчеркнуть еще одно достоинство рулонного питания – сокращение времени на раскрой деталей. Широкое применение рулонного питания наталкивается на ряд сложностей. Например, в некоторых случаях не допускаете) разнооттеночность деталей, собранных в рулон, и остальных де талей изделия, нежелательно также увеличение расхода ткани (детали, подаваемые из рулона, приходится исключать из рас кладки и выкраивать отдельно) и т.п.

Для применения рулонного питания в процессе изготовления блузы пионерской формы специалистами ЦНИИШПа ВЗИТЛПа были проведены исследования разнооттеночности ткани поплин арт. 704 с целью разработки рекомендаций по подбору оттенка ткани деталей, подаваемых из рулона. Была предложена следующая методика.

Делается представительная выборка образцов ткани различных оттенков, которые используются для изготовления определенной модели. Разнооттеночность тканей зависит не только от того, что они могут поставляться разными поставщиками, но и от конкретных условий работы текстильных предприятий, красителей, режимов отделки и т. д., которые могут меняться в течение короткого времени. Возможны случаи разнооттеночности ткани в одном рулоне. Указанные обстоятельства требуют производить выборку образцов тканей в течение длительного времени – до одного года.

Далее образцам ткани дается количественная оценка. Для образцов белой ткани измеряется белизна в процентах, например, с помощью лейкометра «Цейс» (ГДР). Затем образцы ткани складываются в два, три и четыре сложения, и для каждог количества сложений также устанавливается белизна.

На основе исследований разработаны калориметрические атласы образцов тканей и рекомендации по подбору тканей белого цвета для деталей, изготовляемых из рулона.

Однако описанный подход может применяться в тех случаях когда разнооттеночность невелика либо несущественна для внешнего вида изделия.

В других случаях приходится вначале поштучно раскроен ные детали соединять в рулон, а затем подавать из этого рулона. Данный способ подачи получил название квазирулонного.

При использовании квазирулонного питания необходимо, чтобы выполнялось условие.

Эффективность квазирулонного питания существенно возрастает, если имеется возможность выполнить несколько последовательных операций без разрушения рулона.

Одним из центральных вопросов при квазирулонной загрузке-выгрузке является выбор способа формирования рулона или скрепления деталей друг с другом. При этом следует различать две ситуации: детали формируются в рулон в ходе предыдущих технологических операций или детали формируются в рулон, даже не пройдя предварительной обработки введением дополнительных операций.

В первом случае рулон может формироваться с помощью цепочки из ниток либо прокладочной ленты, тесьмы, кромки, окантовки и т.д. Достоинство этого метода – отсутствие каких-либо дополнительных операций на формирование рулона, а следовательно, дополнительных затрат времени и материальных средств. Недостатки метода – значительная подвижность деталей в рулоне, так как они скреплены лишь по одной стороне, что затрудняет точную подачу деталей на последующих операциях» Последующую подачу деталей можно осуществлять в направлении того технологического прохода, после которого формировался рулон.

Во втором случае имеются следующие возможности: ниточное скрепление заднего среза предыдущей детали с передним срезом последующей, скрепление отрезками клейкой ленты, закрепление на едином носителе в виде ленты. Первый способ требует значительных затрат времени и приводит к перерасходу ткани, так как места соединений приходится вырубать. Он находит применение для скрепления длинных узких деталей: поясов.

Второй способ более производителен, не требует дополнительного расхода основного материала, но детали в рулоне имеют излишнюю подвижность, требуется постоянный расход вспомогательного материала – клейкой ленты.

Третий способ может быть весьма перспективным, так как обеспечивает жесткую фиксацию деталей, не требует расхода вспомогательного материала.