Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

3.2.1 Анализ технологического процесса контурной обработки деталей изделия ЛП

Используемое в настоящее время швейное оборудование обувного, швейного и кожгалантерейного производства, в основном, неавтоматизированное. Они характеризуются сравнительно невысокой производительностью, вызывают повышенную утомляемость операторов и требуют от них высокой квалификации. Это связано с разнообразием и сложностью контуров деталей изделия, что определяется разнообразием моделей, фасонов, размеров и полнот соответствующих изделий.

В названных производствах при сборке деталей изделия в узлы выполняются примерно 1010 операций в виде настрочных швов, до 60 % из которых прокладываются по краям сшиваемых деталей [22, 23].

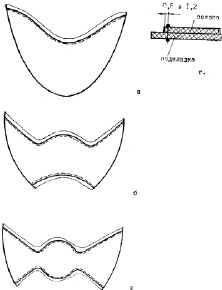

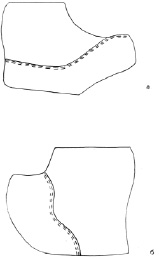

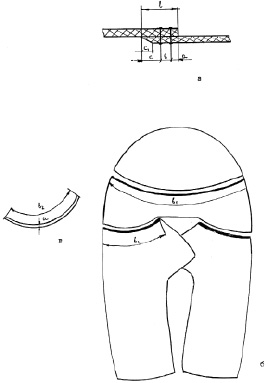

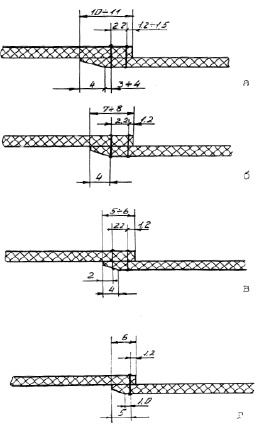

Например, при выполнении настрочного шва на деталях обуви, определенные отрезки контуров деталей совмещаются с перекрытием на величину технологического припуска и скрепляются одной (рис. 3.2) или двумя рядами строчек (рис. 3.3), причем строчка должна располагаться на детали эквидистантно контуру одной из скрепляемых деталей – либо верхней или нижней (рис. 3.4, 3.5). В качестве примера приводим перечень настрочных швов, используемых при сборке деталей заготовок обуви:

1) сандалий на операциях:

– пристачивание подъемных ремней к подкладке;

– строчка канта союзки с одновременным пристачиванием передних ремней;

– окантовка срезов союзки и берца тесьмой.

Рис. 3.2. Виды операции

2) туфель типа «лодочка» на операциях:

– строчка канта полусоюзок и пяточных ремней;

– строчка канта союзки;

– окантовка кожаной тесьмой среза союзки и берца.

3) ботинок с накладными союзками на операциях:

– пристрачивание носков к союзкам;

– строчка канта берцев;

– пристачивание задников к берцам;

– пристачивание подблочников к подкладке под берцы;

– пристачивание язычка к подкладке.

Рис. 3.3. Виды операции

4) домашней обуви на операциях:

– настрачивание аппликаций на отвороты;

– настрачивание кармана на берцы для задника;

– окантовка среза тесьмой.

5) полуботинок на операциях:

– обстачивания язычков;

– пристачивание задинков к берцам;

– отделка ажурной строчкой по контуру деталей.

Рис. 3.4. Виды операции

Рис. 3.5. Схемы соединения деталей:

а – существующая; б, в, г – предлагаемые

6) швейных изделиях:

– обстачивание хлястиков шинелей, пальто;

– обстачивание погонов специальной одежды;

– обстачивание накладных карманов;

– пристрачивание карманов к полке;

– обстачивание манжет;

– обстачивание воротников;

– отделка ажурной строчкой по контуру деталей.

7) кожгалантерейных изделий:

Кожанные пиджаки:

– обстачивания карманов;

– обстрачивание воротников;

– пристачивание карманов на полки;

– пристачивание ворот на отвороты.

Кожаные куртки:

– обстачивание манжет;

– обстачивание погонов;

– пристачивание накладных деталей;

– обстачивание воротников на отвороты.

Кожаные сумочки:

– обстачивание боковинок;

– обстачивание кармашек;

– окантовка тесьмой деталей сумки.

Обстрачивание деталей портманье:

– пристачивание деталей к подкладкам;

– окантовка деталей тесьмой;

– отделка ажурной строчкой по контуру деталей.

– обстачивание кармашек;

– окантовка тесьмой деталей сумки.

Обстрачивание деталей портманье:

– пристачивание деталей к подкладкам;

– окантовка деталей тесьмой;

– отделка ажурной строчкой по контуру деталей.

При автоматизации приведенных операций машины, предназначенные для их выполнения, обычно оснащаются программными или следящими системами. Недостатки программных полуавтоматов, рассмотрены в работах [11–20, 27, 29], наряду со сложностью и высокой стоимостью их изготовления, а также технологической негибкостью (как утверждает автор, существует 1,5 млн. типоразмеров обуви, из них 500 млн. относится к типоразмерам заготовок верха обуви) делают полуавтоматы такого типа экономически малоэффективными. Так как, программу надо разрабатывать заново, что требует дополнительных затрат времени и средств. Следящие системы лишены указанных недостатков, однако широкому их применению препятствуют конструктивная сложность, недостаточная надежность в работе и ограниченные технологические возможности.

Поэтому, одним из перспективных направлений в автоматизации выполнения контурных строчек на деталях изделия является разработка простых по конструкции и надежных в работе, технологически гибких полуавтоматов на базе машин общего назначения. Например, для реконструкции, монтажа и наладки машин 330, 430, 597, 550, 1022, 224, 22, 221, 232 кл. достаточно 3–4 часа работы одного наладчика – механика.

Ниже приводим анализ работ, касающихся проблем автоматизации контурной обработки деталей изделия ЛП при их сборке.

В работе [20] исследованы проблемы выполнения швов на изделиях из кожи, рассмотрены основные особенности структуры механизмов перемещения объекта контурной обработки, а также метод построения схемы, отражающей возможные варианты выполнения операции контурной обработки:

1. Спускание края детали.

2. Окрашивание торца края детали.

3. Загибка, обжиг края детали.

4. Выполнение декоративных строчек.

5. Выполнение швов при сборке заготовки.

В зависимости от требовании технологических процессов и в соответствии с формой контуров могут быть выбраны различные способы перемещение объекта обработки (о.о.).

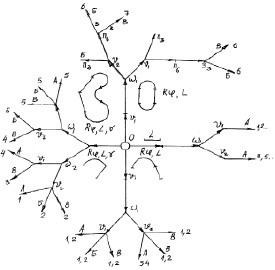

Возможные варианты выполнения перечисленных выше операции изображены в виде деревьев логических возможностей [11], представляющего собой связаны графикой, путями которого является сочетания параметров контура и характеристик систем для перемещения изделия (рис. 3.6). Дерево характеризует соответствие процессов требованиям обработки с учетом формы контуров и скорости подачи по контуру.

Из корня дерева выходит ветви первого ранга, определяющие профиль обработки контура: L – отрезок прямой; R(j) – отрезок дуги окружностей; Rj, L – композиция отрезков, состоящая из прямой и дуги окружностей; Rj, L, g – контур, содержащая изломы.

Ветви второго ранга характеризует скорость перемещения (ω1ω2).

Третьего – способ подачи по контуру (V1V2).

Четвертого – способ перемещения изделия (А, Б, В).

У вершин каждого пути дерева указаны операции, которые могут быть выполнены соответственно сочетанием свойств операции и способа перемещения 0.0. с учетом приведенной выше нумерации операции.

Операция по выполнению швов на дереве не указаны т.к. они более подробно будут рассмотрены ниже.

Следует отметить, что построение дерева может проводиться в произвольной последовательности.

Типовые контуры приняты за основу при построении предлагаемого ряда машин заготовочного производства.

Рис. 3.6. Дерево параметра контуров и характеристик систем перемещения

В работе [11] подчеркнуто, что по форме можно выделить семь основных типов контуров (т.к.) (см. рис. 3.6),

т.к. I – прямолинейные, L1 Li;

т.к. II – состоящие из одного отрезка дуги окружности;

т.к. III – составленные из отрезков прямых различных длин имеющие в почках стыка прямоугольные изломы; (L1; L2; ±γ2);

т.к. IV – составленные из двух отрезков прямых и дуги окружности со стыкование без излома L1; R1; φ2;

т.к. V – составлены из нескольких отрезков прямых и нескольких дуг окружностей при наличии прямоугольных изломов, R1 φ2; ±γ2; L1;

т.к. VI – это группа объединяет все контуры независимо от длины и габаритов, не имеющие в стыках участков прямоугольных изломов и точек возврата и не вышедшие в предыдущие пять групп, Rj; L; γ1;

т.к. VII – объединяет все контуры, не вышедшие в предыдущие шесть групп и имеющие острые углы и точки возврата, Rj; L; γ1; γ3.

Предлагаемый табулированный способ представления контуров в виде структурированных последовательностей, как указано в работе [20], позволяет записать и воспроизвести контур любых форм и размеров.

Для обеспечения заданной точности работы оборудования необходимо, чтобы математическая модель, преображающая элементарные погрешности в выходные суммарные, учитывала возможную зависимость составляющих погрешностей от времени или обобщенных координат.

В обувном производстве многие операции предусматривают дискретную обработку или контроль точности работы. В этом случае, математическая модель должна отвечать требованиям позиционирования, а непрерывные функции могут быть заменены дискретными величинами.

Математическая модель обеспечивает возможность анализировать входные и выходные погрешности без учета зависимостей между ними. Как отмечается в работах [20, 29], обувные контуры различны по форме и размеру. Чтобы придать определенность задаче количественного анализа форм контура, в приведенных работах предлагается метод их типизации по геометрическим параметрам путем аппроксимации отрезками дуг и прямых. Путем сопоставления их линейных и угловых параметров выделяют идентичные по этим показателям совокупности контуров.