Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

3.6.1. Силовой анализ ФТОУ-1, типа «отклоняющая игла – ролики»

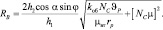

Целью силового анализа является определение характера силового взаимодействия инструментов с деталью в процессе ее ориентации. Необходимость этого исследования обусловлена тем, что от величины и направления деформации иглы зависит ее долговечность.

В процессе ориентирования и перемещения сшиваемых деталей скорости их перемещения и силы взаимодействия с рабочими инструментами зависят от многих факторов [10, 11, 12, 13, 14, 15, 16, 17]. Однако в этих работах не рассматривается взаимодействие рабочих органов ФТОУ с ориентируемой деталью. Они впервые рассмотрены в работах автора [20, 27, 29, 30, 33].

Определить их влияние на процесс весьма сложно, т.к. известными являются лишь направление скорости VA точки контакта края детали с упором, величина силы трения FA детали об упор и ее прижатия роликом NC, a также направление перемещения детали иглой (см. рис. 3.15). В указанных работах проведен силовой анализ процесса ориентации с применением ФТОУ, Получены аналитические зависимости силового взаимодействия инструментов с ориентируемой деталью.

Приводим основные результаты приведенных исследований указанных выше работ, с целью дальнейшего использования их, при исследовании динамических характеристик ФТОУ.

Определение величины реакции сил

В работе [27] приведен силовой анализ, где определена сила RС, но здесь влияние фрикционной передачи во ФТОУ на процесс ориентирования детали не изучено. Представляет интерес изучение роликового механизма, гибко связанного с главным валом машины с целью определения работоспособности ФТОУ различных типов, они представлены в работах [20, 30, 33, 35, 36, 46, 54, 55]. RС определяется с учётом фрикционной передачи, вмонтированной в механизм транспортирующих роликов.

Изучению условия качения роликов по деформируемому основанию посвящено большое количество работ [8, 9, 13, 25].

При качении колеса по деформируемому основанию различают три зоны контакта: скольжения, сцепления или относительного покоя и буксования. При определённом значении ведущего момента наступает состояние буксования колеса. Математичекому описанию процесса качения колеса и анализу условия образования зон покоя, буксования и скольжения посвящены работы [10, 15, 29, 36].

Взаимодействие роликов швейных машин с деталями из кожевенных материалов рассмотрено в работах [15, 20, 27, 29, 30, 33, 35, 36, 45, 46].

В рассматриваемых работах, качение ролика по коже с буксованием приводит к уменьшению скорости подачи детали и к ухудшению внешнего вида лицевого слоя кожи. В разработанных автором работах [20, 27, 29, 30, 33], достигнуто что, первое способствует процессу, если правильно отрегулировано фрикционное устройство, второе – исключается регулировкой величины прижатия роликом детали.

Особый интерес представляет анализ качения ролика по коже в период изменения скорости, т.к. именно он позволяет определить условия перемещения деталей роликами. Кроме того, работа механизма перемещения (иглой и роликами) во многом зависит от условий взаимодействия роликов с транспортируемой деталью. В этом случае ход процесса перемещения зависит от степени постоянства давления прижимного ролика и момента сопротивления вращению роликов через фрикционное устройство, т.е. от силы прижатия пружин фрикционной передачи.

Специфика работы предлагаемого способа ориентации заключается в том, что наличие фрикционной связи в приводе роликов устраняет их буксование относительно детали, (при условии обеспечения рациональных величин давления роликов на деталь и момента сопротивления их вращению во фрикционной передаче).

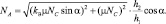

Сопротивления качению ролика по коже можно определить по методике, предложенной в работах [20, 27, 29]. Согласно изложенным в них теоретическим представлениям о качении жесткого колеса по упругому релаксируемому основанию рекомендуется применять формулу для определения сопротивления качения при малых скоростях в следующем виде:

(3.38)

(3.38)

где rp – радиус ролика; υρ – скорость ролика (υρ ≤ 0,04 м/с). С учётом коэффициента буксования:

(3.39)

(3.39)

где υd – скорость перемещения детали;

Тут же определены окружное усилие, приведённое к детали от роликов:

(3.40)

(3.40)

Или

Сила давления детали на упор определяется как

(3.41)

(3.41)

Определена величина силы RС:

(3.42)

(3.42)

Как видно из выражения (3.42) RС во многом зависит от величины силы давления NС, скорости вращения роликов υρ; с увеличением их величин сила RС растёт, тогда

(3.43)

(3.43)

Имея в виду, что FA = RA sinφ; и используя (3.43) определим RB (рис. 22):

(3.43)

(3.43)

Из выражение (3.43) видно, что с увеличением угла φ и давления прижимного ролика NС, а также с уменьшением угла α величина RВ растёт. С уменьшением плеча h2 и угла φ величина RВ уменьшается. Определены рациональные параметры ФТОУ-1. Для чего проведен анализ сил RА, RВ и RС в зависимости от положения точек А, В и С (рис. 3.13, 3.14, 3.15). Из выражения (3.40) и (3.43) видно, что RА и RВ во многом зависит от величины силы RС, плеч h1 и h2, а также углов υ, α и υ1. Рассмотрены возможные пути уменьшения величин сил RА и RВ в зависимости от положения точек А, В и С. Расчет минимизации значений реакций RA и RB проведен с использованием найденных величин параметров из выражения (3.40)–(3.43) на ЭВМ.

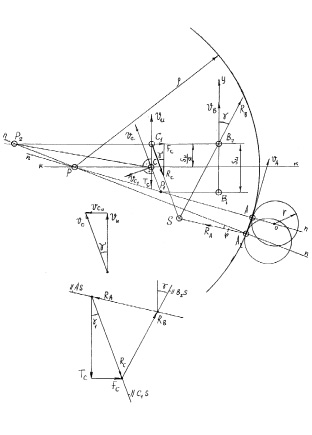

Рис. 3.13. К силовому анализу ФТОУ-1

Ниже, на рис. 3.16, 3.17 приведены графики зависимости RB (NC, g, h1, j, a), из которых следует, что с увеличением NC увеличивается RA и RB. Например, при g = 30°, a = 20°, h1 = 1,5 мм, Nc = 60 H, величина RB = 20,4 H, при значении g = 0°, h1 = 1,5 мм, Nс = 60 Н, RВ = 3,1 Н. Это показывает что с уменьшением угла g уменьшается и RB. Кроме того, уменьшение этого угла (g) проводит к уменьшению деформации иглы в поперечном направлении (Dу).

Рис. 3.14. К определению направления RА

Итак, определены все параметры для определения положения рабочих инструментов, обеспечивающие наилучшую работоспособность машины.

Следует отметить, что в [27] не затронут вопрос гибкой системы ФТОУ, хотя для осуществления процесса ориентации детали, эта система играет весьма существенную роль, так как именно эта система, обеспечивает возможность обработки контура различной кривизны как по величине так и по модулю, обеспечивая постоянный контакт края детали с упором. Эти вопросы рассмотрим ниже в разделе 3.12.

Теперь перейдем к изучению силовых характеристик ФТОУ-2.

Рис. 3.15. К определению направления реакций RВ и RС

Рис. 3.16. Графики зависимостей:

a – RC(NC); б – RB(NC); в – TC(MC); г – RA(MC); д – RA(α); е – RВ(α)

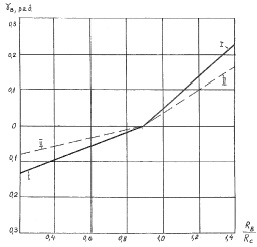

Рис. 3.17. График зависимости γв (RB/RC):

– для системы «ФТОУ-1» – «выпуклый контур»;

– для системы «ФТОУ-1» – «вогнутый контур»