Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

3.11.3. Определение деформации детали иглой

В случае перемещения детали только иглой фактический шаг стежка всегда меньше заданного. Как показано на рисунке (см. рис. 3.45) [31], лапка тормозит перемещению детали; сопротивление перемещения Р определяется усилием прижатия лапки N

P = N∙f;

где f – суммарной коэффициент трения между лапкой, пластиной и деталью.

S1 = S – K∙S;

где KS = Dоу + Dиy;

Dоу = Р/С,

где С – коэффициент жесткости материала детали.

Мы знаем, что KS ≤ 0,1∙S т.е. ошибка длины шага по ГОСТу не должна превышать 10 %.

Тогда

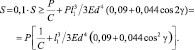

(3.107)

(3.107)

Откуда определяется Р = Rop (см. формулу (3.66))

По (3.107) определяем условие непрорезания детали иглой, которую используем при исследовании качества выполнения строчки при автоматизированной контурной обработке деталей с использованием ФТОУ.

Причем, Dиx – тоже не должен превышать величину 0,1 мм т.к. зазор между иглой и носиком челнока в момент захвата петли напуска равен 0,1–0,15 мм [27, 80].

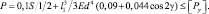

Dиx = P∙sing∙l2/3E∙d4(0,09 + 0,044cos2g) ≤ ±0,1. (3.108)

С учетом изгиба иглы плоскости ZOX и деформации края детали об упор имеем

а – а1/а = 0,1 мм,

где а – заданная величина расстояния от края детали до строчки; а1 – фактическая величина

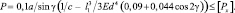

Dх = Dдх – Dих ≤ ±0,1а;

Итак, определяем условия работоспособности ФТОУ, которое выражается формулой

(3.109)

(3.109)

Формула (3.109) – это условие несминания края детали.

Найденные аналитические зависимости используются для определения эквидистантности строчки (3.108), а также при расчете равномерности прокладываемой контурной строчки (3.109), как важное условие обеспечения безотказной работы СМК с использованием ФТОУ.

Таким образом, получены аналитические зависимости, определяющие правильность выполнения требований технологических нормативов по контурной строчке, во многом зависящих от условия несминания материала детали иглой; доказано, что стабильная длина стежка обеспечивается при правильном выборе таких параметров, как длина стежка, угол установки иглы в игловодителе – (g) и коэффициента жесткости материала детали; а стабильное расстояние строчки от края обеспечивается при min значении давления края детали об упор P(RA); разработана диаграмма нагружения иглы, которая показывает, что при рациональном выборе параметров ФТОУ игла может выдержать более 107 циклов нагружения (срок службы иглы в реальных условиях порядком ниже, так как игла приходит в негодность из-за затупления острия); результаты исследований доказывают правомочность выдвинутой гипотезы, что игла может быть применена для ориентирования деталей при автоматизированном выполнении контурной обработки [20].

Теперь, рассмотрим следующую важную критерий работоспособности вновь созданных СМК, т.е. обеспечения эквидистантности строчки относительно контура обрабатываемой детали. Для чего изучим взаимодействия упора – направителя с ориентируемой деталью.