Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

2.4. «TPS» как система бережливого производства компании «Toyota»

Важной особенностью японского кадрового менеджмента, заслуживающей признания и уважения, является практическое применение в системе управления большинством японских предприятий инструментов менеджмента производственной системы компании «Toyota» («Тойота»).

Производственная система Toyota Production System – TPS разрабатывалась в автомобильной компании «Toyota» в течение примерно трёх десятилетий с 1945 по 1975 годы. Её главным создателем является Таити Оно.

Значительный вклад в создание и развитие системы TPS также внёс Сигео Синго. Если Таити Оно знал, что надо делать, то Сигео Синго знал как.

Система TPS ориентирована на полное исключение потерь и основывается на двух принципах:

- Принцип «точно вовремя», когда на производственной линии необходимые для сборки детали оказываются строго в нужный момент и в строго требуемом количестве, с использованием средств передачи информации «канбан»;

- Принцип автономизации (автоматизации с элементом интеллекта).

Для минимизации запасов готовых изделий производственная система Тойоты в основном ориентирована на производство, основанное на заказах.

Именно поэтому используется система «вытягивания», при которой последующие процессы обращаются к предыдущим, с тем, чтобы взять необходимые изделия.

Производственный план, в котором обозначены необходимые модели автомобилей, их количество и срок изготовления, отправляется на конечную сборочную линию. Затем метод передачи материалов переворачивается в обратную сторону. Чтобы получить узлы для окончательной сборки, конечная сборочная линия обращается к сборочной линии узлов с указанием строго необходимого наименования и количества узлов и сроков их поставки. Таким обратным путём производственный процесс движется от стадии готовой продукции к отделу заготовки сырья.

Каждое звено цепочки процесса, организованного по принципу «точно вовремя», соединено и синхронизировано с другими.

Потери представляют собой бесполезные повторяющиеся действия, которые должны быть немедленно исключены. Например, простои в ожидании или складировании узлов.

Работа делится на два вида: работа, не создающая добавленную ценность, и работа, создающая добавленную ценность.

Работа, не создающая добавленную ценность, может в общепринятом смысле рассматриваться как потери. Например, когда рабочий идёт за комплектующими деталями, открывает коробку с полученными от поставщика деталями, нажимает на кнопки, т.е. выполняет действия, которые необходимо делать при существующих условиях труда. Чтобы исключить такую работу, надо частично изменить условия труда. Работа, создающая добавленную ценность, подразумевает некоторый вид обработки – изменение вида или формы отдельных деталей или узлов. Обработка добавляет ценность.

Понятие «производственный поток» означает, что на каждом этапе производственного процесса у продукции появляется добавленная ценность.

Если продукция просто движется по конвейеру, это не производственный поток, а принудительная поточная работа.

Основным достижением производственной системы компании «Тойота» является организация потока работ, что, естественно, означает организацию производственного потока.

Предварительным шагом к применению производственной системы «Тойоты» становится полная идентификация потерь:

– потери из-за перепроизводства;

– потери времени из-за ожидания;

– потери при ненужной транспортировке;

– потери из-за лишних этапов обработки;

– потери из-за лишних запасов;

– потери из-за ненужных перемещений;

– потери из-за выпуска дефектной продукции.

Считается, что устранение этих потерь может значительно повысить эффективность работы предприятия. Чтобы добиться этого, необходимо производить лишь необходимое количество изделий, высвободив, таким образом, избыточную рабочую силу.

Производственная система компании «Тойота» чётко выявляет наличие избыточной рабочей силы.

Основной целью в борьбе с потерями становится снижение затрат за счёт сокращения рабочей силы и запасов, выявления дополнительных возможностей оборудования и постепенного снижения косвенных потерь.

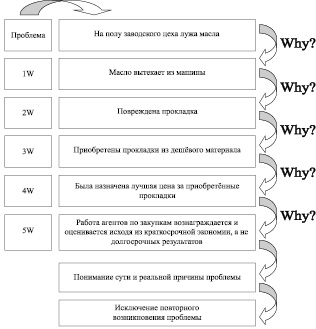

Основа научного подхода компании «Тойота» заключается в том, чтобы при обнаружении проблемы пять раз задать вопрос «Почему?» (Why), что обозначается как 5W. Таким путём можно добраться до сути проблемы, которая часто прячется за более очевидными, лежащими на поверхности причинами.

Как объяснял Таити Оно, создатель производственной системы «Toyota»:

«Сказать правду, производственная система «Toyota» построена на практике и развитии этого научного подхода. Если мы 5 раз спросим себя «почему» и каждый раз будем давать ответ на этот вопрос, то сможем понять реальную причину проблемы, которая нередко скрыта за более заметными симптомами.

На полу заводского цеха лужа масла. Почему? Масло вытекает из машины. Почему? Повреждена прокладка. Почему? Потому что мы купили прокладки из дешёвого материала. Почему? Потому что нам назначили за них лучшую цену. Почему? Потому что работа агентов по закупкам вознаграждается и оценивается исходя из краткосрочной экономии, а не долгосрочных результатов. Итак, в чём же действительно заключается проблема и, соответственно, каким условиям должно соответствовать решение? (рис. 5).

Рис. 5. Пример применения системы 5W

В луже масла на полу, которую можно с лёгкостью вытереть менее чем за две минуты и никто из руководства этого не заметит? Или это система вознаграждения агентов по закупкам, которая приводит к покупке несовершенного оборудования и, следовательно, должна быть изменена? То, что масло будет вытерто с пола, решит поверхностные вопросы, но не предотвратит повторного возникновения проблемы, в то время как новые правила закупок это сделают».

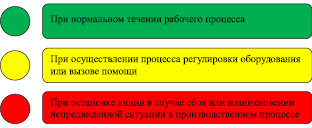

Листок стандартных операций висит над каждым рабочим местом. Когда работник поднимает голову, прямо перед глазами оказывается, так называемый, «андон» (andon – электронное табло, показывающее состояние дел на производственной линии), на котором немедленно отражаются все обнаруженные неполадки на линии, их месторасположение и характер. Своего рода, это устройство для визуального контроля производственной зоны, которое предупреждает рабочих о дефектах, нарушениях в работе оборудования или иных проблемах с помощью световых, звуковых и тому подобных сигналов, являющееся важным инструментом производственной системы компании «Тойота».

Сигнальные лампы, размещённые высоко над производственной линией работают следующим образом. Во время нормального течения рабочего процесса горит зеленый сигнал. Когда рабочему нужно отрегулировать что-то на линии и вызвать помощь, он включает жёлтый сигнал. Если для устранения сбоя требуется остановка линии, включается красный сигнал (рис. 6). Рабочие не должны бояться остановить производственную линию, чтобы полностью восстановить нормальный ход процесса.

Рис. 6. Назначение световых сигналов на электронном табло «Andon»

Кроме того, контейнеры с деталями, подвозимые к линии, снабжены «канбанами» – своего рода визуальным символом производственной системы компании «Тойота».

Система «Тойоты» работает на принципе полного устранения перепроизводства, вызванного накоплением складских запасов и связанными с этим издержками на оплату труда рабочих, земли и зданий.

Для достижения этого используется система «канбан», в которой каждый последующий процесс точно вовремя получает необходимые ему детали от предыдущего процесса.

Производственные процессы, работающие по принципу «точно вовремя», не нуждаются в дополнительных складских запасах.

Поэтому, если на предыдущем процессе производятся дефектные детали, рабочий на следующем процессе вынужден остановить производственную линию. Более того, все видят, в какой момент это происходит, и дефектная деталь возвращается на предыдущий процесс. Это очень неприятная ситуация, смысл которой заключается в том, чтобы предотвратить повторное появление подобного дефекта.

В компании «Toyota» существует простое правило – повторение проблемы должно быть исключено.

При этом основными функциями «канбана» являются:

– Предоставление информации о месте и времени получения и транспортировке продукции.

– Предоставление информации о самой продукции.

– Предотвращение перепроизводства и использования лишнего транспорта.

– Использование в качестве заказа на работу.

– Предотвращение производства дефектной продукции, выявляя, на каком именно этапе появляются дефекты.

– Обнаружение существующих проблем и помощь в контролировании объёмов производства.

Существенной функцией «канбана» является предоставление информации, которая связывает предыдущий и последующий процессы на каждом уровне.

«Канбан» сопровождает продукцию и является важным средством коммуникации в рамках системы оперативной поставки узлов.

Если расширить понимание термина «дефект» и употреблять его по отношению не только к деталям, но и к работе, тогда становится понятнее и сама идея «продукции стопроцентного качества».

Другими словами, недостаточные стандартизация и рационализация создают потери (по-японски «муда»), несогласованность (по-японски «мура») и нецелесообразность (по-японски «мури») в методах работы и в распределении рабочего времени, приводящих в результате к появлению дефектной продукции. Чтобы работа шла гладко, график производства компании «Toyota» и её информационная система должны быть хорошо согласованы.

Существует ежемесячный график производства. Например, информация о количестве и моделях автомобилей, которые должны быть изготовлены в марте, сообщается заранее, а в феврале принимается более детальный график.

Затем оба графика – ежемесячный и детальный – отсылаются внешним поставщикам. Кроме того, на основании этих графиков разрабатываются конкретные графики производства на день, учитывающие и меры по выравниванию производства. В течение второй половины каждого предшествующего месяца каждая производственная линия получает информацию о ежедневных объёмах производства каждого вида продукции на следующий месяц.

Чтобы предотвратить перепроизводство и производить необходимые детали одну за другой, необходимо знать, когда они понадобятся.

Таким образом, появляется потребность в определении временного такта. Такт – отрезок времени в минутах и секундах, который требуется на то, чтобы произвести одну единицу продукции. Он рассчитывается как обратная величина от необходимого объёма продукции. Время такта определяется путём деления действительного фонда времени на количество деталей, которое должно быть произведено за день (поштучно).

Требуемый объём выпуска определяется продажами, которые, в свою очередь, диктуются рынком. Следовательно, на производство поступают цифры, которые основываются на спросе или на конкретных заказах. Их нельзя ни увеличить, ни уменьшить произвольно. Производственный девиз Тойоты – «небольшие поставки и быстрая наладка». Для уверенности, что на предыдущем процессе производства будет изготовлено ровно столько деталей, сколько понадобится последующему процессу, рабочие и оборудование на каждом этапе производственного процесса должны быть способны производить ровно то количество деталей, которое необходимо в каждый конкретный момент. Чтобы выровнять объём производства и сократить размер поставок, надо быть готовым проводить быструю переналадку оборудования.

Сильная сторона системы компании «Тойота» состоит в профилактическом обслуживании, а не в возможности быстрого «лечения» неполадок процессов. Если производственная линия не останавливается, это означает: либо она работает идеально, либо на ней имеются серьёзные проблемы. Бояться остановки линии нет причин.

Компания «Toyota» предпочитает низкую скорость работы оборудования, а не простой операторов. Во-первых, когда амортизационные отчисления полностью покрывают расходы на станки и оборудование, они, в сущности, становятся для компании бесплатными.

А во-вторых, стоимость часа работы оператора намного выше стоимости часа работы станка. Следовательно, с точки зрения снижения затрат простой станка предпочтительнее простоя рабочего.

Основная задача производственной системы Тойоты – связать воедино и обеспечить выравнивание, синхронизацию и производство в потоке единичных изделий на более ранних процессах, таких, как раскрой листового металла, прессование, сварка, ковка и литьё. В дальнейшем их можно объединить с существующими процессами обработки, окраски и сборки и получить комплексную систему интегрированного потока.

«Автономизация – Предавтоматизация – Автоматизация с элементом интеллекта или с учётом человеческого фактора» – автоматическое прекращение ненормального течения производственного процесса (например, остановка производственной линии или станка), чтобы воспрепятствовать производству дефектной продукции или перепроизводству.

На всех заводах компании оборудование, новое и старое, укомплектовано различными предохранительными механизмами, системами точного останова, приспособлениями для быстрой переналадки и устройствами «защиты от дурака» (по-японски «бака-ёкэ» или «baka-yoke») для предотвращения ошибок.

Стоит привести несколько примеров принципов работы устройств «защиты от дурака»:

– При ошибке в рабочем процессе деталь не будет подходить к инструменту.

– Если на детали обнаружен дефект, станок не включается.

– При ошибке в рабочем процессе станок не начнёт обработку детали.

– При ошибках в рабочем процессе или пропуске одной из операций автоматически вносятся поправки и обработка продолжается.

– Наличие нарушений на более ранних этапах проверяется на более поздних, чтобы предотвратить дефекты.

– При пропуске одной операции следующий этап не начнётся.

Автономизация изменяет суть эксплуатации станка. Если рабочий процесс протекает нормально, станку не нужен оператор. Вмешательство человека требуется только тогда, когда станок останавливается из-за нарушения нормального хода процесса. Следовательно, один оператор может обслуживать несколько станков. Если же машины ремонтируют, не ставя в известность менеджеров, то улучшения никогда не будут достигнуты, а издержки не снизятся. Остановка станка в случае возникновения проблем обуславливает всеобщую информированность об этом. Проведение улучшений возможно лишь тогда, когда существует ясное понимание проблемы. Для любого станка различия между нормальным и аномальным ходом рабочего процесса должны быть чёткими, а меры по предотвращению повторных сбоев – безусловными. В автономизированной системе «визуальное управление», или «управление по сигналам» («Visual control» – «Management by sight»), помогает выявить недостатки производства. Речь идёт о визуализации, наглядности методов управления посредством соответствующих табло, экранов, карточек, сигналов на линиях, станках и оборудовании. Последовательный переход от ручного труда к автономизации включает 6 шагов:

Стадия 1 – работа вручную. Рабочие создают и обрабатывают изделия вручную, без всякой помощи станков.

Стадия 2 – ручная подача заготовок и инструмента с автоматической обработкой. Рабочие устанавливают заготовки, снимают изделия со станков и подводят инструменты вручную. Станками выполняется только обработка.

Стадия 3 – автоматическая подача инструмента и обработка.

Рабочие устанавливают и снимают изделия со станков и включают станки. Станки выполняют подводку инструментов и обработку.

Рабочие обнаруживают неполадки и исправляют их. (Последняя функция также выполняется и на первых двух стадиях).

Стадия 4 – полуавтоматизация. Автоматически происходят установка и снятие изделий, подводка инструмента и обработка. Рабочими выполняется только обнаружение и исправление неполадок.

Стадия 5 – предавтоматизация. Станком выполняются все функции, включая обнаружение дефектов, рабочие только исправляют дефекты.

Стадия 6 – автоматизация. Полностью автоматизированы процессы обработки, обнаружения и исправления дефектов.

Выравнивание производства – «Production leveling». Выравнивание нацелено на производство строго определённого количества деталей, передаваемых с предшествующего процесса на последующий. В этой системе производственные процессы выстроены так, чтобы способствовать производству требуемого количества деталей в требуемое время, и для этого определенным образом организованы рабочие, оборудование и все остальные элементы. Колебания потока продукции на производственной линии увеличивают потери. Это происходит потому, что оборудование, рабочие, складские запасы и другие элементы производства всегда должны быть готовы к увеличению объёмов производимой продукции. Если количество деталей, забираемых последующим процессом от предыдущего процесса, и период времени выполнения такого изъятия деталей постоянно меняются, то амплитуда колебаний будет возрастать по мере приближения к наиболее ранним этапам производства.

Чтобы избежать колебаний в объёме продукции даже на предприятиях партнёров компании, необходимо стремиться к нулевому уровню колебаний на конечной сборочной линии. В компании «Toyota» на конечной сборочной линии никогда не собирают одну и ту же модель автомобиля в крупном объёме.

Производство выравнивается следующим образом: сначала собирают одну модель, потом другую, а затем снова первую.

Выравнивание количества продукции означает, что в любом процессе производится одинаковое количество деталей; оно включает балансирование объёма выпуска и производительность.

Существует три пути, позволяющих произвести выравнивание количества:

– стандартизировать (выровнять) процессы производственной линии по процессу с наивысшей производительностью;

– стандартизировать процессы линии по процессу с наиболее низкой производительностью;

– сбалансировать количество продукции на уровне, необходимом для выполнения требований заказа.

«Защита от непреднамеренного нарушения» (по-японски «Пока-ёкэ» или «Poka-yoke» – такая организация производства, при которой категорически исключается возможность производства несоответствующей продукции.

Сигео Синго удалось не только теоретически обосновать, но и практически построить многочисленные системы такого рода. Получилась, так называемая, система «ноль дефектов». У Синго предотвращение ошибок было заложено в саму структуру процесса, и именно сам процесс препятствовал нарушениям технологии.

Существует два типа устройств «пока-ёкэ», различающихся по принципу обнаружения ошибок:

– Контролирующий – срабатывание устройства «пока-ёкэ» приводит к остановке обработки на станке или линии для устранения проблемы.

Контролирующее устройство «пока-ёкэ» – мощное корректирующее устройство, поскольку с его помощью останавливается процесс до устранения дефектных условий.

– Предупреждающий – срабатывание устройства «пока-ёкэ» приводит к включению звуковой или световой сигнализации, чтобы привлечь внимание рабочего. Предупреждающее устройство «пока-ёкэ» допускает продолжение обработки, приводящей к дефектам, если рабочие не реагируют на сигналы.

Выбор того или иного типа устройства «пока-ёкэ» определяется частотой появления дефектов и возможностью их исправления после возникновения. В большинстве случаев контролирующее устройство «пока-ёкэ» является наиболее выгодным [31].

Таким образом, менеджмент производственной системы компании «Toyota», активно применяемый в производстве и управлении на современных японских предприятиях включает в себя целый набор многочисленных инструментов, основными из которых являются:

- Принцип «точно вовремя», или «точно в срок»;

- Система средств передачи информации «Канбан»;

- Система инициации и избавления от семи видов потерь;

- Система 5W (5 Why);

- Система стандартизации и рационализации, необходимая для избегания потерь, несогласованности и нецелесообразности в модели «муда-мура-мури»;

- Формирование ежемесячного графика производства;

- Система световых сигналов электронного табло «Andon»;

- Автоматическое прекращение ненормального течения производственного процесса по схеме «Автономизация – Предавтоматизация – Автоматизация с элементом интеллекта или с учётом человеческого фактора»;

- Устройства «защиты от дурака» («Daka-yoke»);

- «Визуальное управление», или «управление по сигналам» («Visual control», «Management by sight») в автономизированной системе;

- Выравнивание производства – «Production leveling»;

- Защита от непреднамеренного нарушения «Poka-yoke» и др.

Данные инструменты менеджмента производственной системы компании «Тойота» находят своё отражение в системе японского кадрового менеджмента, а также являются его особенностями. У сотрудников, занятых в процессе производства согласно данной системе, формируется особое мышление и стиль работы. Реализация системы TPS подразумевает стремление к бесперебойному производству, оперативному определению и избавлению от всевозможных потерь, следование расписанию согласно принципу «точно вовремя» и графику производства, а также понимание сути и реальных причин возникновения потерь с целью их повторного возникновения. Применение в кадровом и производственном менеджменте инструментов данной системы предоставляет компаниям огромное преимущество в виде не только сокращения затрат и экономии всевозможных ресурсов. Это обеспечивает наращивание производственных мощностей с помощью сокращения уровня брака в производстве, времени простоя рабочих, операторов оборудования и самого оборудования, наряду с совершенствованием системы стандартизации и рационализации производственного процесса и системы эффективных коммуникаций. Безусловно, принципы системы TPS способствуют формированию системы кадрового менеджмента на предприятиях более качественного и высокоэффективного уровня, что создаёт конкурентные преимущества компаний на рынке.