Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

2.1. Общие положения

Шахтные лопастные насосы являются весьма долговечными машинами и при нормальных условиях эксплуатации могут работать более 20-30 лет. Однако в практике нередко встречаются случаи, когда насос изнашивается значительно быстрее, и через каждые1-2 года, а иногда и чаще приходится производить его капитальный ремонт. Такой износ обычно вызывается кавитацией и абразивным воздействием твердых примесей, содержащихся в перекачиваемой жидкости, или совместным их действием.

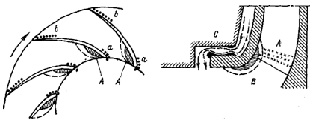

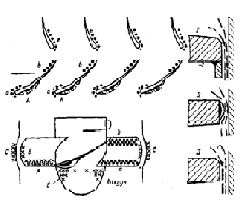

В центробежных насосах (рис. 2.1) – это входные участки лопастей рабочего колеса с тыльной стороны А, внутренняя поверхность входного обода В и зазор уплотняющей кромки С. В зазоре развивается особая форма кавитации, так называемая щелевая, вызываемая местными отжимами потока, где создается дополнительное понижение давления.

В осевых насосах (рис. 2.2) кавитационные разрушения возникают на входном участке лопастей рабочего колеса с тыльной стороны А, на концах пера лопасти В, на нижней части поверхности сферической камеры рабочего колеса С, на торцах лопастей (щелевая кавитация) D и на поверхности втулки Е. Для снижения интенсивности щелевой кавитации рекомендуется округлять торцевые кромки лопасти (деталь II) или устраивать концевое ребро (деталь I).

Рис. 2.1. Места наиболее интенсивного износа центробежных насосов

А, В, С – кавитационного; а, b – абразивного

Если перекачиваемая насосом жидкость (вода) содержит твердые частицы, то они оказывают абразивное (изнашивающее) воздействие на элементы насоса. Величина абразивного износа, как видно из приведенной формулы (2.1), в основном зависит от содержания в воде шламов, относительной скорости в насосе и показателя абразивной изнашиваемости материала.

Как показывает опыт эксплуатации, в центробежных насосах (см. рис. 2.1) наиболее интенсивному абразивному износу подвергаются лопасти рабочего колеса у входной кромки а и на выходном участке b с рабочей стороны. Попадание твердых частиц приводит к быстрому износу (разработке) уплотняющих зазоров. В осевых насосах (см. рис. 2.2) наиболее интенсивному абразивному износу подвергаются входные кромки a и выходные участки b лопастей рабочего колеса с рабочей стороны, а также лопатки выправляющего аппарата e.

Переносимые с жидкостью твердые частицы вызывают еще одну форму абразивного износа: попадая в сальники и подшипники, они приводят к ускоренному местному истиранию вала. С целью облегчений ремонта часто в этих местах на вал надевается втулка (рубашка), которую можно менять. С этой же целью у насосов предусматриваются сменные, уплотняющие кольца.

Рис. 2.2. Места наиболее интенсивного износа осевых насосов

А, В, С, D, E – кавитационного; а, b,e – абразивного

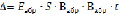

В работе [83] приведена следующая зависимость для определения потери массы материала рабочего колеса при абразивном изнашивании, кг:

, (2.1)

, (2.1)

где Еабр интенсивность износа, Вт/м2;

S – площадь поверхности износа, м2;

Вабр – удельная потеря объема, м3/(с×Вт);

ρмат – плотность материала, кг/м3;

t – время, с.

Однако автор делает при этом замечание, что действительные количественные соотношения должны быть значительно сложнее, поскольку зависимость (2.1) учитывает не все факторы процесса гидроабразивного износа насосов. Поэтому приведенную формулу он предполагает к использованию только в первом приближении при расчетах. Так как целью настоящей работы является детальное рассмотрение гидроабразивного износа насосов, то наиболее целесообразно начинать его с вопросов кинематики и динамики шламовых смесей (гидросмесей) в проточной части машин.