Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

6.1. Защита водоотливного оборудования специальными композитами

Одним из путей повышения надежности и долговечности шахтного водоотливного оборудования, работающего в условиях повышенной гидроабразивности и агрессивности, является его защита полимерными композиционными материалами. Данное направление получило свое развитие сравнительно недавно, но оно успешно применяется в самых различных производственных условиях [147].

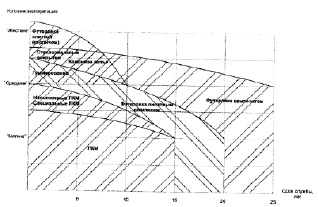

Рис. 6.1 Схема областей применения защитных систем

Из рис. 6.1 видно, что футеровка композитными металлами покрывает большую часть эксплуатационного поля, обеспечивая при этом надежную работу оборудования в течение длительного времени [147].

При этом различают следующие условия эксплуатации.

«Мягкие» условия эксплуатации – это промышленная атмосфера, технические среды с температурой от – 40 до + 40 °С, рН 4-7.

«Средние» – температура до + 100 °С, рН 3-8.

«Жесткие» – температура более 100 °С, рН 1-14, наличие абразивного износа, кавитационные явления, нестабильный рабочий режим.

Анализ условий эксплуатации шахтного водоотливного оборудования показывает, что в наибольшей степени им соответствует «средние» и часто «жесткие» с учетом гидроабразивности среды.

Футеровка композитными материалами позволяет:

- осуществлять эффективную защиту технологического оборудования и строительных конструкций от химического, абразивного, теплового, биологического, радиационного и других видов воздействия агрессивной рабочей среды;

- производить быстрый, качественный ремонт оборудования и конструкций, с полным восстановлением его работоспособности в опасных производственных условиях;

- выполнять работы по модернизации оборудования и интенсификации производственных процессов за счет обеспечения работоспособности оборудования в более жестких условиях эксплуатации, чем это было предписано в первоначальных проектах.

Технологичность выполнения футеровочных работ композиционными материалами подчеркивается возможностью выбора способа нанесения футеровки в зависимости от формы и размеров объекта защиты, сроками и условиями проведения работ, квалификации исполнителя и т. п.

Футеровку композитами можно осуществлять следующими способами:

– ручным (контактным) ламинированием – послойным нанесением листовых стеклоармирующих материалов на предварительно подготовленную поверхность с одновременной пропиткой связующим и уплотнением прикаточными валиками;

– безвоздушным (машинным) нанесением связующего и рубленого ровинга на защищаемую поверхность аппаратами типа «аппликатор»;

– листовым композитом на плоские поверхности;

– комбинированным способом, сочетающим элементы ручного ламинирования и укладки листового и (или) штучного композита;

– оклейкой штучными футеровочными материалами, выполненными из композиции материалов;

– набрызгом дисперсно-наполненного композита, осуществляемого ручным способом или применением механизированных распылителей.

Преимущество рассматриваемой защиты элементов проточной части шахтных центробежных насосов и внутренней поверхности трубопроводов и арматуры посредством футеровки их композиционными материалами заключается в следующем:

1. Композиционные материалы могут обладать широким диапазоном защиты от разных сред либо выбираются под конкретные условия эксплуатации и поэтому наиболее эффективны среди известных средств защиты.

2. Важнейшим эксплуатационным преимуществом защитного футеровочного покрытия композиционными материалами является его ремонтопригодность на любой стадии эксплуатации, возможность визуального и инструментального контроля технического состояния защитной системы (включая возможность создания «интеллектуального» защитного покрытия с функциями самоконтроля и индикации).

3. Футеровочное покрытие композиционных материалов обладает высокой ударо- и вибропрочностью, что позволяет ему быть вандалоустойчивым, воспринимать динамические нагрузки и гасить резонансные колебания.

4. Высокие эксплуатационные качества футеровки из композиционных материалов позволяют отказаться от каркаса изделия, выполненного из специальных марок стали или дефицитных материалов, а делать его из обычной углеродистой стали, что существенно снижает стоимость изделия при сохранении надежности и безопасности эксплуатации.

5. Большой выбор композиционных материалов и способа выполнения футеровочных работ позволяет оптимизировать технологический процесс производства в условиях наличия опасных производственных факторов, обеспечив надежную работу оборудования, его быстрый и качественный ремонт, обслуживание, а в случае необходимости – замену.

Футеровку технологического оборудования и строительных конструкций композиционными материалами следует проводить согласно требованиям ГОСТ Р 55074-2012.

На рис. 6.2 приведена в общем виде блок-схема алгоритма выбора оптимального варианта футеровки, которую можно конкретизировать для любых рассматриваемых условий [147].

Рис. 6.2. Блок-схема алгоритма выбора оптимального варианта футеровки

Упрощенный расчет толщины защитного футеровочного покрытия композиционными материалами при переходе от металла к композиту выполняется по следующей формуле

(6.1)

(6.1)

где tстп толщина футеровочного слоя из композиционных материалов, мм;

tм расчетная толщина металла, из которого надо было изготовить объект защиты, мм;

Eм – модуль упругости металла, ГПа (для стали – 210ГПА);

Eст – модуль упругости стеклопластика, ГПа (для стеклопластика на полиэфирном связующем – от 6 до 9 ГПа, на эпоксидном связующем – 20-70 ГПа).

Поверхности для футеровки должны иметь гладкие очертания. Необходимо избегать порывов, щелей, острых выступающих частей. Минимальный радиус закругления внутренних углов – 5 мм. В рабочих чертежах на проектирование конструкции необходимо предусмотреть возможность подготовки поверхности под футеровку согласно данным требованиям с помощью дополнительной механической обработки и применению шпатлевок. Детали, которые надо вставлять после завершения футеровки, также должны быть футерованными, или окрашены специальными эмалями или изготовлены из материалов не повреждающихся при эксплуатации. Все выступы и патрубки выходных отверстий должны быть как можно короче и по возможности прямые, позволяющие продолжить в них футеровки.

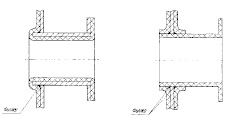

На рис. 6.3 приведена схема возможной формовки патрубков трубопроводных ставов шахтных водоотливных установок.

Рис. 6.3. Схема формовки патрубков трубопроводных ставов

шахтных водоотливных установок

В таком объеме технология нанесения защитных покрытий на элементы различных металлоконструкций разработана в ООО СКБ «Мысль», г. Екатеринбург.

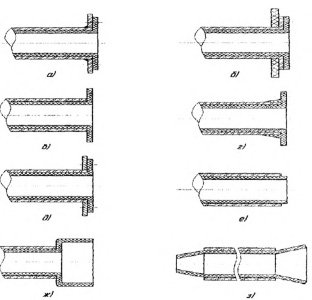

В частности, разработаны технические условия на футерованные трубы, в которых даны основные конструктивные и технологические схемы производства труб разного исполнения и из разных материалов, футерованные композиционными материалами с термореактивной матрицей (рис. 6.4).

Рис. 6.4. Варианты стыковочных соединений труб, футерованных композитами: а – приварной стальной фланец; б – накидной стальной фланец;

в, г – варианты стеклопластикового фланца;

д – накидной стеклопластиковый фланец; е – стыковое соединение;

ж – муфтовое соединение; з – раструбное соединение.

Трубы, футерованные композитами, предназначены для защиты внутренней поверхности стальных, чугунных, бетонных и других труб и воздуховодов от воздействия агрессивной рабочей среды (концентрационные и разбавленные кислоты и щелочи, пульпа, высокоминерализованные сточные воды, нефть и нефтепродукты, пищевые и прочие жидкие и газообразные среды), в диапазоне рабочих температур от

-60 °С до +200 °С (газообразные среды – до 1000 °С). При этом толщина футеровочного слоя – от 2 мм, что, с учетом удельного веса композитов, позволяет футеровать тонкостенные воздуховоды, не меняя схему их подвески. В качестве футеровочного слоя применены композиты с термореактивной матрицей, армированные стекломатериалами и имеющие специальный слой, оптимально соответствующий требуемым условиям эксплуатации [147].

Сплошность и толщина футеровочного слоя гарантируются соблюдением технологического регламента производства и пооперационным

контролем качества изготовления труб, применением неразрушающих методов контроля. Эксплуатационные свойства покрытия проверяются в лабораторных условиях по согласованным с Заказчиком параметрам. Футеровка из композиционных материалов может быть выполнена в пожаробезопасном, взрывобезопасном, электробезопасном, не токсичном исполнениях и не представляет радиационной опасности.