Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

3.5.1. Техническое нормирование труда

Нормирование труда – разработка, расчет, внедрение и корректировка норм и нормативов затрат живого и овеществленного труда.

Норма – максимально допустимая величина затрат живого или овеществленного труда с учетом оптимизации влияющих факторов на данную норму.

Норматив – предел величины расхода живого или овеществленного труда, соответствующий наиболее оптимальным условиям ведения производственного процесса.

Классификации норм и нормативов:

1. По объекту нормирования:

1.1. нормы и нормативы затрат живого труда.

Норма выработки (Нвыр) – количество работ (продукции), которое должен выпустить 1 человек или группа работников (бригада) в единицу рабочего времени при нормальных условиях ведения производственных процессов.

Норма времени (Нв) – это то количество времени, которое необходимо одному работнику или группе работников для выпуска единицы продукции при нормальных условиях ведения производственных процессов.

Норматив численности (Нч) – количество человек, которое необходимо для обслуживания одного агрегата или одного рабочего места в единицу рабочего времени при нормальных условиях ведения производственных процессов.

Норматив обслуживания (Nоб) – количество агрегатов (рабочих мест), которое необходимо обслужить одному исполнителю или группе за единицу рабочего времени при нормальных условиях ведения производственных процессов.

Норматив длительности – время, в течение которого исполнитель (или группа исполнителей) выполняет смежные виды работ, относящиеся к одному и тому же или разным производственным процессам, и включает не только характеристику по объемам производства, но и по качеству выполняемого труда.

Норма управляемости – число людей, которые должны подчиняться одному руководителю. И т.д.

1.2. нормы и нормативы затрат овеществленного труда (материалов, энергии, средства труда).

Нормы расходов материалов, энергии, топлива, денежных ресурсов.

Норма производительности агрегатов, аппаратов – максимальная производительность агрегатов аппаратов, установленная при оптимальных условиях ведения производственного процесса в единицу времени. И др.

2. По сфере применения:

2.1. межотраслевые (функционируют в различных отраслях народного хозяйства);

2.2. отраслевые (функционируют в рамках отрасли);

2.3. местные (функционируют в рамках конкретного производства, предприятия).

3. По методам нормирования:

3.1. опытно-статистические. Данные нормы и нормативы устанавливаются с помощью суммарных методов – методов без анализа данного трудового процесса. К суммарным методам относится опытный метод (опытные нормы) – метод проектирования рациональной организации труда на основе опыта нормировщика и статистический метод (среднестатистические нормы) – на основе статистических данных о выполнении аналогичных трудовых процессов и использовании норм и нормативов. Данные нормы считаются менее обоснованными.

3.2. технически обоснованные нормы и нормативы. Данные нормы и нормативы установлены с помощью аналитических

методов (методов технического нормирования). Аналитический метод имеет разновидности: аналитически-расчетный – нормы устанавливаются по заранее разработанным научно-обоснованным отраслевым нормативам; аналитически-исследовательский, при котором нормы и нормативы устанавливаются с помощью непосредственного изучения данного трудового процесса и измерения затрат рабочего времени. Данные нормы и нормативы являются более обоснованным, чем опытно-статистические.

Выбор наилучшего для конкретных условий варианта и вида норм труда осуществляется также на основе критерия оптимальности с учетом системы ограничений.

Критерий оптимальности представляет собой показатель, который в результате решения конкретной задачи оптимизации принимает экстремальное значение (min или max).

Все элементы системы ограничений в задачах расчета норм труда можно разделить на 4 группы:

– 1-я группа фиксирует необходимые производственные результаты (обязательные показатели производственных программ);

– 2-я – обусловлена участием человека в процессе труда и включает допустимые санитарно-гигиенические, психофизиологические, социальные и правовые условия труда;

– 3-я – включает технические характеристики предметов и средств труда, а также режимы технологических процессов, при которых обеспечиваются оптимальные значения по выпуску количества продукции и качества продукции;

– 4-я – включает показатель, который определяет оптимальные организационные условия производства.

Для проведения аналитического метода (технического нормирования) используется ряд классификаций затрат рабочего времени и методов изучения затрат рабочего времени. Различают:

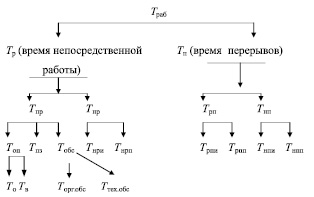

1. Классификацию затрат рабочего времени исполнителя (рис. 13).

Рис. 13. Классификация затрат рабочего времени исполнителя:

Тпр – время производительности работы, т.е. время для выполнения производственного задания;

Топ – время оперативное, на выполнение отдельных (работ) операций;

То – время для проведения основных операций и работ

(связано с выпуском продукции);

Тв – время выполнения вспомогательных работ;

Тпз – время подготовительно-заключительных работ и операций;

Тобс – время на обслуживание рабочего места;

Торг.обс – организационное обслуживание рабочего места;

Ттех.обс – техническое обслуживание

(смазка, осмотр средств труда, технический ремонт оборудования);

Тнр – время непроизводительной работы (работы, не предусмотренные производственным заданием, обязанностями);

Тнри – время непроизводительной работы, связанной с исполнителем (время исправления брака по вине исполнителя и т.д.);

Тнрп – время непроизводительной работы, связанной с производством;

Трп – регламентированные перерывы,

которые предусмотрены режимом труда и отдыха;

Трпи – регламентированные перерывы, связанные с исполнителем, с восстановлением трудоспособности, личные надобности и т.д.;

Трпп – регламентированные перерывы, связанные с производством,

с режимом протекания производства;

Тнп – нерегламентированные перерывы

2. Классификацию затрат рабочего времени оборудования.

Нормальный баланс рабочего времени исполнителя, мин, ч, с

Тн = То + Тв + Тп.зш + Торг.обс + Ттех.обс + Трпи + Трпп,

|

где То + Тв = Топ – |

оперативное время; |

|

Торг.обс + Ттех.обс = Тобс – |

время обслуживания рабочего места; |

|

Трпи + Трпп = Трп – |

время регламентированных перерывов. |

В Тн составляющие, кроме Топ, включаются в пределах установленных ранее нормативов.

В фактический баланс рабочего времени исполнителя включаются все затраты времени в момент фиксации этого времени (некоторые составляющие элементы могут отсутствовать), мин, ч, с

Тф = Топ + Тобс + Тнр + Трп + Тнп.

Если Тф > Тн, то разница между ними – потери рабочего времени, мин, ч, с

Тпот.р.вр = Тф – Тн.

Для установления норм и нормативов аналитическим методом (технического нормирования) используется ряд методов изучения затрат рабочего времени:

1. Фотография рабочего времени (ФРВ). Фотография рабочего дня (ФРД):

а) индивидуальная;

б) бригадная;

в) групповая;

г) массовая;

д) стационарная;

е) маршрутная. Предполагает выбор маршрута в соответствии с технологической схемой;

ж) самофотография. Наблюдением и замерами занимается сам исполнитель.

2. Хронометражные наблюдения:

а) сплошной хронометраж. Наблюдения ведутся за всеми операциями;

б) выборочный хронометраж;

в) фотохронометраж.

3. Фотография производственного процесса.

4. Моментные наблюдения.

Фотографией рабочего времени (ФРВ) называется метод изучения затрат рабочего времени путем наблюдения и замеров его длительности в течение нескольких дней (ФРВ), всего или части рабочего дня (ФРД), который используется с целью:

1) изучения элементов рабочего времени исполнителя;

2) определения степени загрузки исполнителя или работника, а также агрегата, аппарата;

3) установления нормативов Тпз, Тобс, Трп;

4) установления оптимального режима работы исполнителя и оборудования;

5) определения штата работников (нормативов численности, обслуживания);

6) обоснования и расчета норм времени, норм выработки и т.д.

Этапы проведения ФРВ:

1. Подготовка к наблюдению (выбирается вид фотографии, объект наблюдения, описывается краткая характеристика рабочего места и исполнителя).

2. Непосредственное наблюдение. Замеры с помощью минутной стрелки, по текущему времени, при этом фиксируется начало и окончание отдельных элементов работ исполнителя. Используется лист или карта наблюдения.

3. Обработка данных. Определяется продолжительность каждого замера, элементу присваивается индекс Тпз, Тобс, Тв, То и т.д. Суммируются продолжительности элементов по одинаковым индексам и составляются фактический и нормальный баланс рабочего времени. Определяются показатели загрузки рабочего времени исполнителя, рассчитываются нормативы.

Хронометражное наблюдение – это метод изучения и измерения затрат рабочего времени по отдельным циклически повторяющимся элементам операции.

Наблюдение ведется с помощью хронометра или секундомера по текущему времени. Точность замера составляет ±1 с. Наблюдение ведется через 0,5–1 ч после начала смены.

Назначение:

1) проектирование рационального состава и структуры операций;

2) установление обоснованных норм времени, норм выработки, нормативов численности, обслуживания по изучаемой операции;

3) изучение передовых приемов и методов ведения операции;

4) проверка ранее установленных норм и нормативов.

Этапы проведение метода:

1. Подготовка к наблюдению. Выбирается объект наблюдения, дается его характеристика. Операция разделяется на отдельные составляющие элементы. Определяются фиксажные точки – это ярко выраженные моменты начала и окончания каждого элемента.

2. Непосредственные наблюдения. Пользуются картой наблюдения, фиксируется длительность циклически повторяющихся элементов операции.

3. Обработка данных. Заполняется графа «продолжительность элемента». На основе этих цифр составляется хронометражный ряд – это ряд чисел, отражающих длительность выполнения элементов операции. Обработка хронометражного ряда – ряд проверяется на устойчивость или рассчитывается устойчивость хронометражного ряда с помощью коэффициента устойчивости

Kу = tmax/tmin,

|

где tmax и tmin – |

max и min продолжительность в хронометражном ряду, с. |

Затем Kу сравнивается с нормативным коэффициентом устойчивости Kн.у, который рассчитывается НИИ труда, приводится в справочниках и дифференцирован по видам операции в зависимости от типа производств, вида операции и т.д. Если Kу ≤ Kн.у, то ряд считается устойчивым и далее принимается к обработке. Если Kу > Kн.у, то ряд неустойчивый, надо привести его в устойчивое состояние. Для этого отбрасываются 1 или оба крайних члена

хронометражного ряда (max и min), затем ряд опять проверяется на устойчивость. Допускается отбрасывать до 15 % от всех замеров.

Для установления и расчета нормы времени для циклически повторяющихся операций могут быть использованы следующие методы:

– метод среднеарифметической величины. По данному методу за норму времени на операцию принимается среднеарифметическая величина хронометражного ряда;

– метод Моды. Предполагает, что за норму времени принимается величина или значение хронометражного ряда, которое чаще всего встречается в данном ряду;

– метод среднепрогрессивной величины. За норму времени принимается среднее значение между среднеарифметической величиной хронометражного ряда и минимальным замером.

На базе фотографии рабочего времени, хронометражных наблюдений возможно рассчитать показатели, характеризующие работу исполнителя и обосновать техническую норму времени и выработки:

Коэффициент загрузки исполнителя

|

где Тр – |

рабочее время, ч; |

|

Тсм – |

время смены, ч. |

Коэффициент производительной работы исполнителя

где Тр.п – время производительной работы, ч.

Коэффициент возможного повышения производительности труда

|

где Тф и Тн – |

соответственно фактический и нормальный баланс времени, ч, мин, с; |

|

Топ – |

оперативное время, ч, мин, с. |

Расчет технической нормы времени может быть определен следующими способами:

1. Если нормативы на Тпз, Трп, Тобс установлены на единицу объема производства, на единицу работ, на единицу операции, тогда техническая норма времени базируется на формуле нормального баланса рабочего времени, мин/ед

Тt = То + Тв + Тобс + Трп + Тпз,

|

где То, Тв – |

время основное и вспомогательное, мин; |

|

Тпз – |

время подготовительных и заключительных работ по нормативу, мин; |

|

Тобс и Трп – |

время обслуживания и перерывов регламентированных по нормативу, мин. |

2. Когда нормативы на Тпз, Трп, Тобс установлены на смену или на сутки, мин/ед.

Тt = То + Тв + (Тобс + Трп + Тпз)/Нвыр,

где Нвыр – норма выработки, установленная на смену, т/чел.·см.

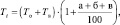

3. Когда нормативы на Тобс, Трп, Тпз установлены в % от оперативного времени, мин/ед.

|

где То + Тв = Топ – |

оперативное время, мин; |

|

а, б, в – |

нормативы на Тпз, Трп, Тобс в % от Топ. |

Раздел 3

Финансовая деятельность горных предприятий