Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

1.2. Тенденции развития техники бурения взрывных скважин

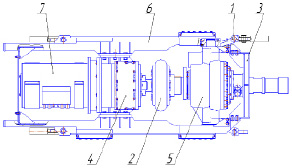

На карьерах России применяют буровые станки типа СБШ (станок буровой шарошечный), СБР (станок бурения резанием), СБУ (станок буровой ударно-вращательного действия) и комбинированные (в типаже обозначенные СБУШ), рассчитанные на использование шарошечных, режущих, пневмоударных и других буровых инструментов. Есть также станки СБШ-250 МНР, предназначенные для шарошечного бурения взрывных скважин с последующим расширением их заряжаемой части термическим расширителем с мощной высокотемпературной огнеструйной горелкой воздушно-керосинового и других типов.

Из трех применяемых на карьерах России основных способов бурения – шарошечного, вращательного резанием и ударно-вращательного – преобладает шарошечный способ, на долю которого приходится до 83 % всех объемов бурения.

Создание и освоение отечественных станков типа СБШ сыграло огромную роль в развитии теории, техники и технологии бурения на карьерах. Эти станки, обладая в определенной степени признаками универсальности (по виду бурового инструмента и диаметру скважины) и способностью изменять в широком диапазоне режимные параметры, позволили охватить буровые работы с горными породами в наиболее широком диапазоне крепости от 4 до 20 по шкале проф. М.М. Протодьяконова.

Накопленные опытные данные и теоретические разработки показали следующее:

– необходимость четкого распределения станков шарошечного бурения по типу вращательно-подающих механизмов для бурения горных пород с различными физико-механическими характеристиками;

– необходимость определения режимных параметров (усилия подачи и частоты вращения рабочего органа, давления сжатого воздуха компрессора системы удаления буровой мелочи) для конкретных условий бурения и физико-механических характеристик горного массива обрабатываемого месторождения;

– необходимость автоматизации непосредственно процесса бурения с автоматическим регулированием режимных параметров вплоть до исключения человека из процесса управления бурением;

– необходимость создания станков шарошечного бурения, оснащенных адаптивными системами, позволяющими компенсировать критические нагрузки в процессе прохождения шарошечным долотом трещин, нарушений сплошности и однородности, слоев с различной крепостью;

– необходимость пересмотра рациональных границ использования различных способов и средств бурения с учетом изменений в экономике горной промышленности, конструкциях и качестве буровых инструментов и станков, появления новых твердых сплавов, конструкционных материалов, средств электроники и т.д.;

При выборе базовых моделей буровых станков и их модификаций необходимо учесть ряд изменений в технологии, горно-геологических и экономических условиях ведения горных работ (и технологических требований):

1. Четкую тенденцию к увеличению диаметра взрывных скважин, объясняемую стремлением использовать на карьерах простые гранулированные и комбинированные (смесь эмульсионных и гранулированных) ВВ как наиболее дешевые и позволяющие полностью механизировать процесс как их приготовления, так и заряжания ими скважин. Необходимый уровень работоспособности зарядов таких ВВ (скорость детонации, удельная концентрация энергии и др.) достигается увеличением диаметра скважин.

2. Рост числа глубоких карьеров (Н > 150–300 м) и в связи с этим увеличение крепости горных пород и вероятный рост потребности в мобильных буровых станках с диаметром бурения скважин 200–220 мм из-за стесненных условий и сейсмических ограничений.

3. Вероятный рост объемов бурения глубоких (до 35–40 м) наклонных скважин в связи с расширенным освоением кранлайнов и другой экскавационной техники, позволяющей разрабатывать карьеры высокими уступами.

4. Увеличение объемов бурения на разрезах режущими, дисковыми и комбинированными долотами на повышенных скоростях подачи в связи с намеченным ростом добычи угля от 260–280 млн т в 2005 г. до 450–500 млн т в 2020 г. преимущественно открытым способом на Востоке страны.

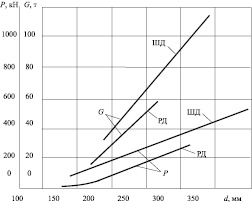

Основные принципы построения типоразмерного ряда карьерных буровых станков, заложенные в исследованиях институтов ИПКОН РАН, ИГД им. Скочинского, НИИОГР, МГГУ, ИГД УрО РАН и др., по-видимому, не претерпят значительных изменений. Оптимизации по критерию стоимости бурения подлежат диапазоны изменения диаметра бурения на базовых моделях. При этом одним из основных факторов, определяющих стоимость бурового станка той или иной модификации, остается его масса, зависящая не только от диаметра бурения, но и от типа бурового инструмента (рис 1.5) и способа очистки скважин [7].

Рис. 1.5. Изменение массы буровых станков G и проектируемых максимальных осевых нагрузок Р на долото в зависимости от диаметра скважин d и типа долота: ШД – шарошечные долота; РД – долота режущего типа

Дискуссионными являются вопросы о целесообразности сохранения узкоспециализированного шнекового бурового станка СБР-160

и о диапазоне изменения диаметра бурения на комбинированных модификациях станков.

Проектирование и создание буровых станков по модульному принципу (различные модификации на основе базовых моделей) широко распространены на зарубежных фирмах развитых стран.

Наиболее четко это проявляется в конструкциях станков типа НВМ немецкой фирмы «Хаусхерр». Ряд моделей станков этой фирмы рассчитан на применение шарошечных, режущих и пневмоударных инструментов [4, 7].

Основной производитель шарошечных станков в России ОАО «Рудгормаш» наряду со станками СБШ-250МНА-32 и СБШ 160/200-40 в различных исполнениях изготавливает по заявкам предприятий ряд новых буровых станков: СБШ-250/270-60, оснащенных электрическим лебедочным механизмом подачи рабочего органа; СБШ 160/200-40 Д, оснащенного патронным механизмом подачи рабочего органа и дизельным приводом; СБШ-250Д, оснащенные канатно-полиспастным механизмом и дизельным приводом; тяжелые СБШ-270/311 КП для железнорудных карьеров [11]. Однако следует отметить, что прогрессивные разработки и рекомендации институтов производителями используются далеко не полностью.

Вращательно-подающие механизмы станков шарошечного бурения

Начиная с 60-х годов прошлого века наибольшее развитие на отечественных карьерах получили станки шарошечного бурения. На основе исследований Института горного дела (ИГД) им. А.А. Скочинского, МГГУ и Челябинского филиала Всесоюзного научно-исследовательского угольного института (ВУГИ) и на базе испытаний целого ряда экспериментальных моделей шарошечных станков были созданы опытно-промышленные образцы двух характерных типов: БСШ-1 (институт Гипроуглеавтоматизация) и СВБК-150 (Коркинский экскаваторо-вагоноремонтный завод совместно с Челябинским филиалом ВУГИ, 1957 г.).

Станок БСШ-1 лег в основу серийного станка СБШ-200. На основе станка СВБК-150 была выпущена крупная партия станков СВБК-200, которые успешно эксплуатировались на угольных разрезах более 15 лет. Примененная на станках СВБК-150 и СВБК-200 канатно-полиспастная схема механизма подачи была принята в буровом станке СБШ-250, а затем на станке СБШ-320. Так образовались две базовые модели станков шарошечного бурения – СБШ-200 и СБШ-250, которые проходят длительный этап эволюционного развития до сих пор. Эти станки отличаются принципом построения вращательно-подающих механизмов (ВПМ), определяющим конструктивный облик и технологические особенности (возможности) станка.

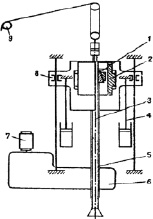

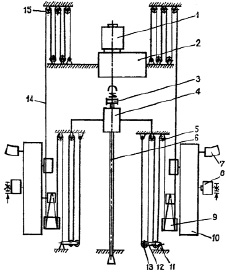

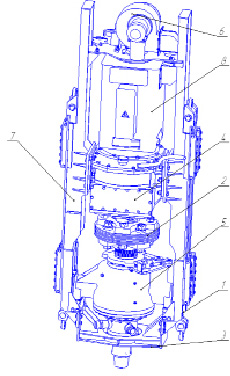

Станки группы СБШ-200 имеют роторно-патронную схему ВПМ с нижним стационарным расположением вращателя, передачей осевого усилия и крутящего момента на образующую бурильной штанги через зажимной патрон (рис. 1.6).

Рис. 1.6. Кинематическая схема

вращательно-подающего механизма станка 2СБШ-200Н:

1 – зажимные кулачки;

2 – зажимной патрон; 3 – штанга;

4 – шток гидроцилиндра подачи;

5 – пустотелый шпиндель гидропатрона; 6 – вращатель (редуктор);

7 – электродвигатель постоянного

тока ДПВ-52; 8 – траверса;

9 – лебедка с трехкратным полиспастом для подъема бурового става

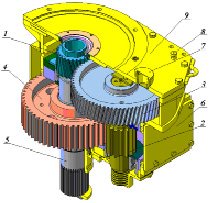

Усилие подачи создается двумя гидроцилиндрами, питающимися от одного или двух насосов нерегулируемой производительности с предохранительным клапаном. К преимуществам такой схемы относятся стационарность привода вращателя, возможность значительного облегчения мачты, большая устойчивость станка при передвижении. К недостаткам можно отнести: ограниченность величины осевой нагрузки и крутящего момента из-за проскальзываемых кулачков патрона (особенно в зимних условиях); большие затраты времени на вспомогательные машинные операции; невозможность применения штанг различных диаметров и тем более шнековых штанг. Мачта и вращательно-подающий механизм станка СБШ 160/200-40 показаны на рис. 1.7 и 1.8.

Кроме указанных недостатков необходимо отметить очень высокую жесткость ВПМ, негативно отражающуюся на ресурсе шарошечных долот при бурении сложноструктурных горных массивов, надежная работа которых требует создания монотонного усилия подачи без значительных скачков.

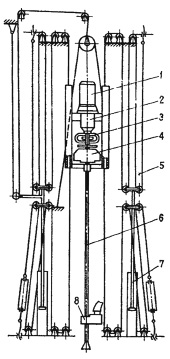

Станки группы СБШ-250 имеют схему передачи осевого усилия и крутящего момента на торец штанги от шпинделя (c гидромуфтой) редуктором вращателя, который перемещается вдоль мачты канатным полиспастом. Усилие подачи создается от двух гидроцилиндров (рис. 1.9).

Рис. 1.9. Кинематическая схема вращательно-подающего механизма станка СБШ-250МН-32:

1 – электродвигатель постоянного тока;

2 – редуктор вращателя;

3 – шинно-шлицевая муфта;

4 – опорный узел; 5 – четырехкратная

канатно-полиспастная система подачи;

6 – колонна вращающихся штанг;

7 – гидроцилиндр подачи; 8 – механизм свинчивания-развинчивания штанг

К преимуществам торцевой (шпиндельной) схемы относятся: простота, надежность, возможность создания больших осевых усилий и крутящих моментов, а также благоприятность применения штанг (трубчатых и шнековых) и долот различного диаметра. Недостаток схемы – необходимость утяжеления мачты, по которой должен перемещаться тяжелый крупный вращатель, что обусловливает значительную массу станков, периодические перемещения на большую высоту пневматических, гидравлических шлангов и электрических кабелей и др. Мачта и вращательно-подающий механизм станка СБШ-250 МНА32 показаны на рис. 1.10.

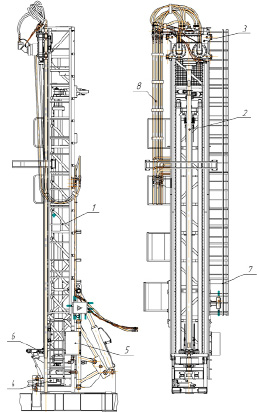

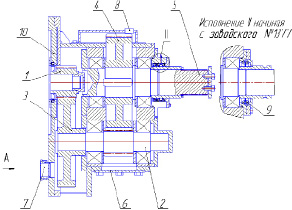

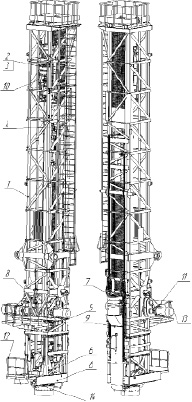

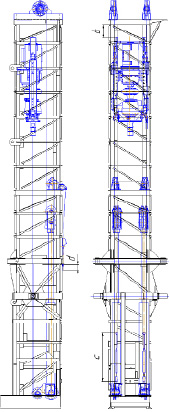

Рис. 1.7. Мачта станка СБШ 160/200-40:1 – каркас мачты; 2 – сепаратор; 3 – вращательно-подающий механизм;4 – устройство для разбива бурового става; 5 – гидроблок; 6 – люнет; 7 – лестница; 8 – гирлянда

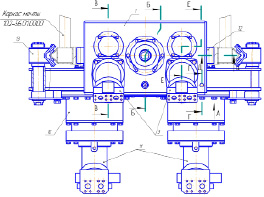

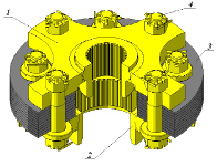

Рис. 1.8. Вращательно-подающий механизм станка СБШ 160/200-40:1 – корпус; 2 – шпиндель; 3 – гидроцилиндры; 4 – шестерни; 5 – колеса зубчатые; 6 – вал-шестерня; 7 – колесо зубчатое; 8 – полумуфта; 9 – полумуфта зубчатая; 10 – редуктор подачи; 11 – гидромоторы; 12 – шестерня; 13 – ролик; 14 – статор; 15 – пружина; 16 – крышка; 17 – втулка; 18 – кольцо; 19, 20 – уплотнения; 21 – кольцо; 22 – фильтр воздушный; 23 – заглушка; 24 – уплотнение торцовое; 25 – манжета; 26 – кольцо; 27 – щуп; 28 – кольцо; 29 – упорный роликовый подшипник; 30 – роликовый радиальный подшипник; 31, 32 – втулки; 33 – амортизатор; 34 – крышка; 35 – подшипник упорный; 36 – крышка; 37 – амортизатор; 38 – датчик

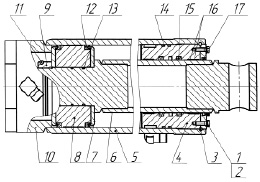

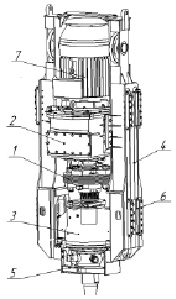

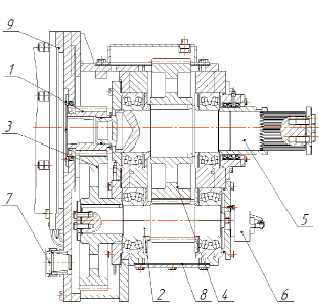

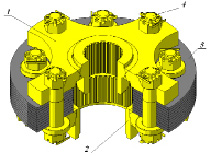

Вращатель, редуктор вращателя и гидроцилиндр механизма подачи СБШ 250 МНА-32 показаны на рис. 1.11–1.13.

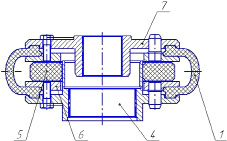

Применение канатно-полиспастной системы и возможность установки шинно-зубчатой муфты (рис. 1.14) в буровом органе станка позволяет несколько снизить пиковые нагрузки при бурении сложноструктурных горных массивов. Однако механические демпфирующие элементы являются неуправляемыми в процессе бурения и не позволяют избежать поперечной вибрации бурового става, возникновение которой требует снижения производительности станка.

Применяемые на станках типоразмеров СБШ-200 и СБШ-250 гидроприводы подачи, состоящие из маслонасоса нерегулируемой производительности с предохранительным клапаном и гидроцилиндров с дросселем на сливе, имеют жесткие (неэластичные) характеристики, что необходимо учитывать при разработке и оценке режимов бурения пород средней крепости и слабых в особенности режущими долотами.

Рис. 1.10. Вращательно-подающий механизм СБШ 250 МНА-32:1 – блоки нижние левые; 2 – блоки нижние правые; 3 – цилиндр подачи; 4 – опора блоков правая; 5 – опора блоков левая; 6 – канат; 7 – блочная обойма; 8 – муфта стяжная; 9 – винты натяжные

Рис. 1.11. Головка бурового снаряда:1 – ползун; 2 – муфта шинно-зубчатая; 3 – траверса; 4 – редуктор вращателя; 5 – узел опорный; 6 – каретка; 7 – электродвигатель

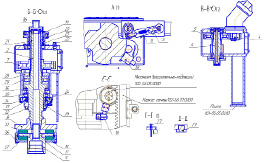

Рис. 1.12. Редуктор:1 – ведущая шестерня; 2 – вал-шестерня; 3 – колесо; 4 – колесо; 5 – вал; 6 – крышка; 7 – сапун; 8 – сливная заглушка; 9 – уплотнение торцевое TLDOA 1830; 10 – фланец

Рис. 1.13. Гидроцилиндр подачи:1 – болт; 2 – крышка; 3 – кольцо; 4 – крышка; 5 – цилиндр; 6 – шток; 7 – кольцо; 8 – поршень; 9 – крышка задняя; 10 – кольцо стопорное; 11 – гайка; 12, 15 – манжеты; 13, 14 – кольца; 16 – кольцо штоковое; 17 – грязесьёмник

Рис. 1.14. Муфта шинно-зубчатая:1 – оболочка высокоэластичная; 4 – полумуфта зубчатая; 5 – прокладка; 6 – полукольцо; 7 – полумуфта

Более благоприятны системы подачи с тяговой лебедкой (рис. 1.15), как это имеет место на станках СБШ-250/270-60 (РД-10) и СБШ-320. Стойкость буровых долот при системе подачи с тяговой лебедкой оказывается более высокой. В таких ВПМ также присутствует канатно-полиспастный механизм, который способствует небольшому снижению пиковых ударных нагрузок при бурении сложноструктурных горных массивов. Однако, замена гидроцилиндров механизма подачи рабочего органа на асинхронные электродвигатели позволяет снижать не только пиковые нагрузки, но и выравнивать механическую нагрузку в более длительные промежутки времени за счет более мягкой механической характеристики.

Рис. 1.15. Кинематическая схема вращательно-подающего механизма станка СБШ-250/270-60, СБШ-320: 1 – электродвигатель; 2 – редуктор; 3 – шинно-шлицевая муфта; 4 – опорный узел; 5 – блоки натяжных устройств; 6 – штанга; 7 – гидромотор; 8 – электродвигатель; 9 – приводной барабан; 10 – лебедка; 11 – натяжное устройство; 12 – рычаг; 13 – блоки натяжных устройств; 14 – канат; 15 – верхние блоки

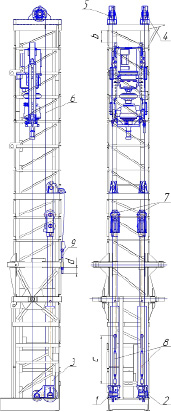

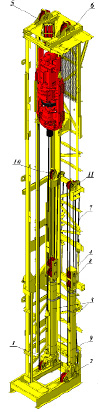

Мачта с вращательно-подающим механизмом станка СБШ-250/270-60 представлены на рис. 1.16.

Рис. 1.16. Мачта:1 – каркас; 2 – гирлянда; 3 – головка бурового снаряда; 4 – установка сепараторов; 5 – механизм подачи; 6 – устройство для разбора бурового става; 7 – блок гидроаппаратуры; 8 – установка люнетов; 9 – таль электрическая; 10 – установка конечных выключателей; 11 – электрокоммуникации; 12, 13 – трапы; 14 – установка камеры пылеосадительной

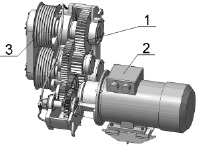

Буровая головка, редуктор вращателя, шинно-зубчатая муфта и лебедка механизма подачи станка представлены на рис. 1.17–1.20.

Рис. 1.17. Головка бурового снаряда:1 – муфта; 2 – редуктор вращателя; 3 – опорный узел; 4 – каретки с блоками; 5 – траверса; 6 – вкладыши полиуретановые; 7 – электродвигатель

Данный станок является новой разработкой завода ООО «Рудгормаш-Воронеж», отличается возможностью однозаходного бурения скважин до 11 м. Благодаря применению лебедок в механизме подачи рабочего органа несколько мягче воспринимаются ударные нагрузки. Все современные электрические станки Рудгормаш оснащаются эффективными источниками электроэнергии на основе преобразователей частоты напряжения. По требованию заказчика станки оснащаются различной приборной базой, оснащением кабины, учитываются пожелания по усилению рамы и других несущих элементов.

В настоящее время ООО «Рудгормаш-Воронеж» налажен выпуск станков шарошечного бурения СБШ 160/200-40 Д и СБШ 250 Д с дизельным приводом. Принципиальных отличий в устройстве вращательно-подающих механизмов со станками соответственно СБШ 160/200-40 и СБШ 250 МНА-32 не имеется.

Рис. 1.18. Редуктор вращателя: 1 – ведущая шестерня; 2 – вал-шестерня; 3 – зубчатое колесо; 4 – колесо; 5 – вал; 6 – крышка; 7 – сапун; 8 – щуп; 9 – фланец

Рис. 1.19. Шинно-зубчатая муфта:1 – полумуфта; 2 – полумуфта; 3 – кольцо; 4 – палец

Рис. 1.20. Лебедка подачи:1 – редуктор; 2 – электродвигатель; 3 – барабан

Выпускаемый в настоящее время для железнорудных карьеров тяжелый станок СБШ-270/311 КП (каркасно-платформенного типа) имеет вращательно-подающий механизм с канатно-полиспасной системой (рис. 1.21) и гидроцилиндрами подачи.

Головка бурового снаряда, редуктор вращателя и шинно-зубчатая муфта станка СБШ-270/311 КП показаны на рис. 1.22–1.24.

Рис. 1.21. Вращательно-подающий механизм станка СБШ-270/311 КП: 1 – блоки нижние правые; 2 – блоки нижние левые; 3 – цилиндр подачи;

4 – винт натяжной; 5 – опора блоков правые; 6 – опора блоков левая; 7 – канат; 8 – блочная обойма; 9 – муфта стяжная

Рис. 1.22. Головка бурового снаряда:1 – ползун; 2 – муфта шинно-зубчатая; 3 – траверса; 4 – редуктор вращателя; 5 – узел опорный; 6 – установка вентиляционная; 7 – каретка; 8 – электродвигатель

По данным завода-изготовителя ООО «Рудгормаш-Воронеж» за 2014 г., выпускаемые станки шарошечного бурения имеют следующие технические характеристики (табл. 1.2).

Рис. 1.23. Редуктор вращателя:1 – ведущая шестерня; 2 – вал-шестерня; 3 – зубчатое колесо;4 – колесо; 5 – вал; 6 – крышка; 7 – сапун; 8 – щуп; 9 – фланец

Рис. 1.24. Муфта шинно-зубчатая:1 – полумуфта; 2 – полумуфта; 3 – кольцо; 4 – палец

Таблица 1.2

Характеристики выпускаемых станков шарошечного бурения заводом ООО УГМК «Рудгормаш-Воронеж»

|

Наименование параметра |

Модель станка |

|||||

|

СБШ 160/200-40 |

СБШ 160/200-40 Д |

СБШ-250МНА-32 |

СБШ 250 Д |

СБШ-250/270-60 |

СБШ-270/311 КП |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

1. Диаметр бурения, условный, мм |

(160; 171; 215)* |

(160; 171; 215)* |

250 |

200–270 |

250; 270 |

270; 311 |

|

2. Длина буровой штанги |

2 |

2 |

8 |

9,85 |

11,6 |

7,25 |

|

3. Максимальная глубина бурения, м: |

40 |

40 |

32 |

37 |

58 |

29 |

|

4. Углы бурения наклонных скважин от вертикали, град |

0; 15; 30 |

0; 15; 30 |

0; 15; 30 |

0; 15; 30 |

0; 15; 30 |

0; 5; 10; 15; 20; 25; 30 |

|

5. Верхний предел частоты вращения бурового става, об/мин |

120 |

120 |

120 |

150 |

100 |

110 |

|

6. Верхний предел усилия подачи, кН |

235 |

235 |

300 |

300 |

300 |

350 |

|

7. Максимальный крутящий момент бурового снаряда, Нм (кГм) |

6867 (700) |

6867 (700) |

1300 |

|||

|

8. Скорость подачи при бурении, м/мин |

0–8 |

0–8 |

0–3 |

0–6 |

0–6 |

0–3 |

|

9. Скорость спуска и подъема бурового снаряда, м/мин |

0–15 |

0–15 |

12 |

15/25 |

22 |

13 |

|

10. Максимальная скорость передвижения станка, км/ч |

1,5 |

1,5 |

1,14 |

2,5 |

1,5 |

1,15 |

|

11. Тип двигателя |

Элепктр. |

Дизель |

Электр. |

Дизель |

Электр. |

Электр. |

|

12. Установленная мощность, кВт, не более |

387 |

485 |

505 |

485 |

709 |

584 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

13. Номинальное напряжение питания станка, В |

380 |

380 |

380 |

6000 |

||

|

4. Напряжение питания систем управления станка, В |

24 |

24 |

50 |

50 |

||

|

15. Наибольший преодолеваемый угол при передвижении, град |

12 |

12 |

12 |

12 |

12 |

12 |

|

16. Производительность компрессора, м3/мин |

25 ± 1,25 |

25 ± 1,25 |

32 |

28 |

43 |

50 – 3,5 |

|

17. Давление сжатого воздуха, номинальное, абсолбтное, МПа (кГс/см2) |

0,787 (8) |

0,787 (8) |

0,7 (7) |

0,7 (7) |

0,787 (8) |

0,787 (8) |

|

18. Габаритные размеры, м а) с поднятой мачтой: – длина – ширина – высота б) с опущенной мачтой: – длина – ширина – высота |

10,8 5,4 13,3 13,5 5,4 6,1 |

10,0 5,6 13,5 13,0 5,6 6,1 |

10,5 5,7 16,2 15,6 5,7 6,6 |

11,8 6,9 18,45 18,1 6,9 7,1 |

14,1 6,5 21,2 20,9 6,5 8,0 |

13750 ± 340 6500 ± 210 19500 ± 500 19000 ± 485 6500 ± 210 7100 ± 220 |

|

Масса станка, т |

50 |

50 |

85 |

108 |

120 |

|

Сравнительный анализ применения отечественных

и зарубежных буровых станков

В настоящее время в результате многочисленных слияний и поглощений в мире осталось не так много компаний-производителей станков для бурения взрывных скважин на открытых горных работах [18].

Основные зарубежные фирмы-поставщики буровой техники:

– Caterpillar, взявшая в 2011 году под контроль корпорацию Bucyrus, которая ранее, в свою очередь, присоединила к своим активам корпорацию Terex, в своё время купившую фирму Reedrill;

– Atlas Copco, которая расширила линейку своих буровых станков, присоединив к себе американскую компанию Ingersoll-Rand;

– Sandvik, выпускающая буровые станки фирмы Driltech;

– P&H Mining Equipment, которая входит в корпорацию Joy Global.

В России основными производителями буровых станков для карьеров являются:

– УГМК-«Рудгормаш» (г. Воронеж);

– Бузулукский завод тяжелого машиностроения, г. Бузулук;

– ИЗ-КАРТЭКС (Объединённые машиностроительные заводы), г. Колпино.

Краткая характеристика бурового оборудования зарубежных фирм приведена в табл. 1.3. В табл. 1.4 показаны параметры буровых станков отечественных производителей.

Таблица 1.3

Техническая характеристика буровых станков зарубежных производителей

|

Фирма-производитель, модель |

Диаметр бурения, мм |

Глубина бурения, м |

Бурение за один проход, м |

Усилие подачи, кН |

Тип привода |

Масса станка, т |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Caterpillar (Bucyrus – Terex – Reedrill) |

||||||

|

MD 6240 Series |

152–270 |

до 55,5 |

12,8–15,8 |

222 |

дизель |

62,7 |

|

MD 6290 Series |

152–270 |

до 52,7 |

8,6–11 |

277 |

дизель |

54,6 |

|

MD 6420 Series |

229–311 |

до 74 |

10,3–16,5 |

382 |

дизель |

95,6 |

|

MD 6540 Series |

229–381 |

до 85 |

16,5–20 |

382 |

электрический |

131,1 |

|

MD 6640 Series |

251–406 |

до 85,3 |

19,81 |

627 |

электрический |

154 |

|

MD 6750 Series |

273–444 |

39,6 |

18,3 |

733 |

электрический |

183,7 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Atlas Copco (Ingersoll-Rand) |

||||||

|

DM25SP |

102–178 |

15,2 |

12,2 |

111 |

дизель |

28 |

|

DM30 |

127–171 |

45 |

7,9 |

133 |

дизель |

28 |

|

T4BH |

143–251 |

54 |

6,8–8,4 |

133 |

дизель |

26 |

|

DM45 |

149–229 |

53,3 |

8,5 |

200 |

дизель |

41 |

|

DML-SP |

152–251 |

18,3 |

15,2–18,3 |

240 |

дизель |

45 |

|

DML |

149–270 |

62,5 |

8,5; 9,1 |

267 |

дизель |

50 |

|

PV235 |

152–251 |

73; 64; 54,9 |

12,2; 10,7; 9,15 |

267 |

дизель |

58 |

|

DM-M3 |

251–311 |

73,2 |

11,3 |

400 |

дизель |

104 |

|

PV271 |

171–270 |

32 |

16,8 |

311 |

дизель |

84 |

|

PV275 |

171–270 |

59,4 |

11,3 |

311 |

дизель |

79,4 |

|

PV351 |

270–406 |

41,1 |

19,8 |

534 |

дизель; электрический |

188 |

|

Sandvik – Tamrock – Driltech |

||||||

|

D25KS |

127–172 |

27 |

8,7 |

124 |

дизель |

32,7 |

|

D245S |

127–203 |

45 |

8,7 |

178 |

дизель |

35 |

|

D45KS |

152–229 |

63 |

8,7 |

200 |

дизель |

47,6 |

|

D50KS |

152–229 |

45 |

8,7 |

222 |

дизель |

47,6 |

|

D55KS |

172–254 |

17 |

17 |

200 |

дизель |

61,2 |

|

D75KS |

229–279 |

53 |

10,7 |

334 |

дизель |

63,5 |

|

D90KS |

229–381 |

85 |

12,2 |

400 |

дизель |

140,6 |

|

1190E |

229–381 |

85 |

12,2 |

400 |

дизель; электрический |

145,2 |

|

DR460 |

251–311 |

75 |

12,3 |

356 |

дизель |

93,4 |

|

P&H Mining Equipment |

||||||

|

P&H 250XP-DL |

204–349 |

85 |

12 |

422 |

дизель |

113,4 |

|

P&H 250XP-ST |

204–349 |

60 |

19,8 |

422 |

дизель |

113,4 |

|

P&H 250 hard rock |

204–349 |

60 |

19,8 |

490 |

дизель |

145 |

|

P&H320XPC |

до 559 |

60 |

19,8 |

667 |

электрический |

165 |

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Shramm |

||||||

|

T450BH |

До 165 |

38 |

7,6 |

78 |

дизель |

19,5 |

|

T450WS |

165 |

91,5 |

6,1 |

100 |

дизель |

22,7 |

|

T555 |

165 |

53 |

6,1 или 7,6 |

133 |

дизель |

23,1 |

|

T685WS |

165 |

53 |

6,1 или 7,6 |

156 |

дизель |

25,9 |

Анализ данных табл. 1.3, 1.4 показывает более широкий спектр выпускаемого бурового оборудования зарубежных фирм в сравнении с российскими производителями. Все зарубежные фирмы изготавливают как легкие станки с диаметром бурения менее 200 мм и массой 30–40 т, так и мощные станки для бурения скважин более 380 мм и массой от 140 т (кроме P&H Mining Equipment, выпускающего только мощное оборудование). Зарубежную технику отличает универсальность: возможность комплектации оборудованием как для шарошечного, так и для пневмоударного бурения.

Особенности современных станков зарубежного производства:

– гидропривод основных механизмов (вращатель, механизм подачи, хода и т.д.);

– централизованная смазка;

– дистанционное управление бурением и перемещением станка;

– применение дизельного или электрического привода;

– варьирование комплектующих, соответственно для бурения тех или иных горных пород;

– пылеподавление по сухому либо мокрому способу;

– автоматическая система пожаротушения;

– наличие комфортабельной кабины с кондиционером.

Зарубежная буровая техника снабжена информационно-диагностической системой (ИДС), которая имеет:

– программу контроля параметров бурения по заданному давлению в гидросистеме;

– расширенную диагностику/поиск неисправностей;

– систему защиты от ошибок машиниста (выключение при перегреве долота, блокировка кассеты, программное обеспечение защиты штанг и т.д.);

– коммуникационные связи.

Современные станки для карьеров как зарубежные, так и отечественные имеют компьютерную систему, отслеживающую показания приборов с выводом на центральную панель. Кроме того, любые станки шарошечного бурения могут оснащаться системой спутникового позиционирования GPS/ГЛОНАС. Однако все существующие системы автоматики не позволяют эффективно регулировать режимные параметры в процессе бурения в зависимости от изменяющихся характеристик породного массива.

Таблица 1.4

Техническая характеристика буровых станков российского производства

|

Модель |

Диаметр скважины, мм |

Глубина бурения, м |

Усилие подачи, кН |

Скорость передвижения, км/ч |

Компрессор |

Привод |

Масса станка, т |

|

«Рудгормаш» |

|||||||

|

СБШ-160/200-40Д |

160–215 |

40 |

235 |

0–1,3 |

ВНИИкомпрессормаш, Atlas Copco 25 700 |

дизель Cummins QSK19, 485 кВт |

50 |

|

СБШ-250/270-60 |

250; 270 |

60 |

350 |

0–1,3 |

ВНИИкомпрессормаш, Atlas Copco 32 680 |

электрический |

90 |

|

СБШ-250МНА-32 |

250; 270 |

32; 47 |

350 |

0–1,8 |

ВНИИкомпрессормаш, Atlas Copco 32 680 |

электрический, 430–500 кВт |

85–90 |

|

СБШ-250МНА-32 КП |

250; 270; 311 |

32 |

350 |

0–1,8 |

ВНИИкомпрессормаш, Atlas Copco 50 680 |

электрический, 600 кВт |

120 |

|

СБШ-160/200-40Д |

160–215 |

40 |

235 |

0–1,3 |

ВНИИкомпрессормаш, Atlas Copco 25 700 |

дизель Cummins QSK19, 485 кВт |

50 |

|

Бузулукский ЗТМ |

|||||||

|

3СБШ-20060 |

200; 250 |

60 |

300 |

0,75 |

ВНИИкомпрессормаш |

32 |

700 |

|

6СБШ-20032 |

200; 250 |

40 |

300 |

0,75 |

ВНИИкомпрессормаш |

25 |

700 |

|

ИЗ-КАРТЭКС (ОМЗ) |

|||||||

|

СБШ-270ИЗ |

250; 270 |

32 |

450 |

0–1,47 |

Пензакомпрессормаш |

38 |

500 |

|

СБШ-270 34 |

250; 270 |

34 |

350 |

0–1,47 |

Пензакомпрессормаш |

38 |

500 |

В планах развития отечественной буровой техники предусматривается создание станков шарошечного бурения диметром до 320–350 мм; совершенствование автоматизации управления станками; осуществление бурения скважин глубиной до 20–25 м единой буровой штангой; освоение новых типов шарошечных долот и применение многоцелевых станков, на которых могут быть использованы различные принципы бурения.

В конструкциях станков современных моделей наблюдается устойчивая тенденция гидрофикации основных приводов, что обеспечивает меньшую массу, возможность широкого регулирования характеристик, удобство в управлении и сравнительно несложное обслуживание. Зарубежные фирмы предлагают заказчику, как правило, широкий диапазон диаметров бурения, длин и диаметров штанг, возможных глубин бурения (с наращиванием или без наращивания става), мощностей первичного привода, производительностей компрессоров и т.д. [3].

Наиболее популярными производителями универсальных буровых станков легкого и среднего класса являются фирмы Atlas Copco и Sandvik-Tamrock-Driltech. В станках этих компаний применяется единый первичный двигатель (дизельный или высоковольтный электрический), приводящий в действие компрессор и насосную станцию. Последняя обеспечивает работу всех приводов и агрегатов станка, что позволяет обходиться одним оператором. Фирма Atlas Copco выпускает семейство из девяти моделей полностью гидрофицированных станков [4].

Мнение отдельных специалистов, что буровые станки западных производителей существенно эффективнее российских, не подтверждается данными потребителей. Например, эксплуатация буровых станков на ОАО «Гранит-Кузнечное» Ленинградской области (данные за первое полугодие 2005 г.) показала, что себестоимость обуривания 1 м3 горной массы станком СБШ-250МНА-32 1998 года выпуска на 40 % ниже, чем станком ударно-вращательного действия ROC L8 2004 года выпуска. По причине необеспеченности запасными частями при использовании импортных станков увеличивается время простоев. Чрезвычайно высока и сама стоимость запасных частей.

Анализ эксплуатации отечественного парка тяжёлых станков вращательного бурения шарошечными долотами показывает, что на крепких породах лучше других зарекомендовал себя СБШ-250МНА-32 производства УГМК-Рудгормаш. Данный станок проектировался специально для рудных карьеров. Неоднократные модификации этого станка позволяют ему противостоять моральному устареванию, связанному с давним сроком его конструирования.

Станок СБШ-270ИЗ Ижорского завода отличается от СБШ-250МНА-32 мачтой открытого типа, штангой длиной 11 м, более мощным компрессором, механизмом передвижения, заимствованным у серийного экскаватора. Он обладает более чем в полтора раза более высокой массой. Станок обеспечивает весьма высокопроизводительную работу при бурении относительно слабых пород за счёт лучшего выноса бурового шлама, сокращения времени вспомогательных операций.

Сравнительные данные по эксплуатации отечественных и зарубежных буровых станков

Как показывает практика, при бурении крепких пород станки СБШ-250МНА-32 по среднегодовой производительности не уступают зарубежным аналогам [1].

В целом сложилось мнение, что станки Atlas Copco, Tamrock, Reedrill и других западных фирм более производительны в сравнении с СБШ-250МНА-32 за счёт применения дизельного привода, что делает их независимыми от отключения энергии на карьере и даёт выигрыш при перемещении станка с одного бурового блока на другой. В то же время затраты по энергоносителям для дизельных станков превышают затраты по СБШ-250МНА-32 в 2–6 раз (табл. 1.5). Кроме того, по данным АО «Полюс» годовая заявка на запчасти в перерасчёте на один станок производства Atlas Copco – 4,75 млн руб., на один станок производства «Рудгормаш» – 1,4 млн руб.

В последние годы на российских железорудных карьерах находит применение практика бурения импортными станками, которые не стоят на балансе горного предприятия, а арендуются у фирмы-контрактора. В 2011 году использование станков контракторов имеет место на ОАО «Качканарский ГОК «Ванадий», ОАО «Карельский окатыш», ОАО «Ковдорский ГОК». Преимущество такого использования: комбинат не несёт убытков от простоев станков из-за поломок.

Помимо упомянутых станков, в карьерах могут найти применение или уже используются и другие буровые станки (табл. 1.6).

На железорудных карьерах России преобладает диаметр скважин 244,5–250,8 мм при бурении станком СБШ-250МНА-32. Диаметр 269,9 мм считается увеличенным. С точки зрения производительности бурения и стойкости долот, бурение скважин диаметром 300–310 мм представляется целесообразным осуществлять станком СБШ-250МНА-КП каркасно-платформенного типа.

Таблица 1.5

Показатели эксплуатации российских и зарубежных буровых станков

|

Предприятия |

Категория пород по трудности бурения |

Марка бурового станка |

Фирма-производитель |

Год ввода |

Ед. |

Показатели бурения |

||

|

Диаметр, мм |

Производительность, тыс. п. м/год |

Себестоимость, руб./п. м |

||||||

|

ОАО «Качканарский |

12...14 |

СБШ-270ИЗ |

ИЗ-КАРТЭКС |

1999 |

1 |

250 |

40,1 |

232 |

|

СБШ-250МНА-32 |

Рудгормаш |

1988–2003 |

19 |

250 |

34,4 |

322 |

||

|

SKS |

Terex |

2004 |

1 |

250 |

90 |

381 |

||

|

D75KS |

Sandvik |

2006 |

1 |

250 |

75 |

470 |

||

|

PV-275 |

Atlas Copco |

2010 |

1 |

Станок контрактора |

||||

|

ОАО «Апатит» (данные 2007 г.) |

10...12 |

D60KS |

Sandvik |

2000; 2001 |

2 |

250 |

57 |

292 |

|

СБШ-250МНА-32 |

Рудгормаш |

1998–2005 |

15 |

250 |

55,7 |

230 |

||

|

ОАО «Карельский окатыш» (данные на октябрь 2010 г.) |

13...19 (ср. –16) |

СБШ-270ИЗ |

ИЗ-КАРТЭКС |

1999; 2000 |

2 |

250 |

67,3 |

Н.д. |

|

СБШ-250МНА-32 |

Рудгормаш |

1994–2006 |

13 |

250 |

64,4 |

Н.д. |

||

|

SKS |

Terex |

2005 |

3 |

61,7 |

Н.д. |

|||

|

PV-275 |

Atlas Copco |

2010 |

1 |

н.д. |

8,9 среднемес. |

Станок контрактора |

||

|

ОАО «Лебединский ГОК» (данные на декабрь 2010 г.) |

15...17 |

СБШ-270ИЗ |

ИЗ-КАРТЭКС |

2000–2008 |

7 |

250 |

36,3 |

Н.д. |

|

СБШ-250МНА-32 |

Рудгормаш |

1985–2008 |

13 |

250 |

33,1 |

Н.д. |

||

|

PV-275 |

Atlas Copco |

2008 |

2 |

250 |

28,4 |

Н.д. |

||

Таблица 1.6

Буровые станки компании Unitools

|

Характеристика |

HSB500 |

HSB1000 |

HSB2000 |

HSB3000 |

|

Диаметр бурения, мм |

85–130 |

110–165 |

110–171 |

110–203 |

|

Угол бурения |

0–90° |

0–90° |

0–90° |

0–90/60–90° |

|

Глубина бурения, м |

36 м |

36 м |

33–45 м |

45 м |

|

Мощность двигателя |

151 кВт |

186 кВт |

186–354 кВт |

292–354 кВт |

|

Давление/подачавоздуха компрессором |

1,4 МПа/11 м3/мин |

1,6 МПа/14 м3/мин |

1,6–2,5 МПа/14–22 м3/мин |

2–2,5 МПа/20–25 м3/мин |

|

Усилие подачи |

0–40 кН |

0–40 кН |

0–40 кН |

0–50 кН |

|

Крутящий момент, Нм |

0–2500 Нм |

0–2500/4200 Нм |

0–2500/4200 Нм |

0–5200 Нм |

|

Длина штанги, мм |

3000/4000 |

4000 |

3000/4000/5000 |

5000 |

|

Диаметр штанги, мм |

70–89 |

70–89 |

76–102 |

89–114 |

|

Вес, т |

12,5 |

14,5 |

16,5–22 |

22–25 |

С учётом всего отмеченного, на наш взгляд, назрела необходимость разработки и применения на карьерах универсального бурового станка со следующими характеристиками:

– с электрическим приводом (дизельный – как вариант, исполняемый по заказу);

– с бурением шарошечными долотами скважин диаметром 160–270 мм. Ограничение максимального диаметра скважин 250–270 мм обусловлено тем, что увеличение диаметра бурения утяжеляет буровой станок и приводит к нецелесообразности бурения скважин уменьшенного диаметра;

– с бурением скважин на 15метровых уступах двумя штангами;

– с бурением скважин диаметром 170–200 мм по последним рядам на вскрыше, на приконтурных блоках и по всем рядам на руде;

– с бурением скважин диаметром 250–270 мм по основным рядам на вскрыше.

Таким образом, на современных карьерах основным при бурении взрывных скважин является шарошечный тип бурения. Не предвидится замены этому типу бурения и на перспективу.