Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

1.4. Анализ технико-экономических показателей бурения взрывных скважин отечественными и зарубежными шарошечными станками и инструментами

Анализ эффективности эксплуатации бурового инструмента на отечественных и зарубежных станках

Стоимость долот и их стойкость. Стойкость шарошечного долота зависит, во-первых, от крепости буримых пород и их свойств, во-вторых, от типа долота и его конструктивных параметров, качества изготовления, правильной организации буровых работ и т.д. Обычно этот параметр определяется по данным эксплуатации применяемых на карьере буровых станков и соответствующих долот.

На Черногорском угольном разрезе компании ЗАО «Хакасвзрывпром» применяется два типа долот: долота завода «Уралбурмаш» – 250,8 ТК3-ПГВ и долота Atlas Copco-250.

В табл. 1.8 отражены стоимость и стойкость долот, эксплуатируемых на Черногорском угольном разрезе за 2012 г.

Таблица 1.8

Сравнительная характеристика стоимости долот и их стойкости за 2012 г.

|

Тип станка |

СБШ-250 МНА-32 |

СБШ-250 Д |

Atlas Copco DML |

|

Тип шарошечного долота, применяемого на станке |

250,8 ТКЗ-ПГВ |

250,8 ТКЗ-ПГВ |

Atlas Copco-250 |

|

Вскрышной уступ |

56тр, 4жд, 56тр 267, 56тр 467, 56тр 78 |

Безымянный Степной, Мощный 024, Уголь Гигант 012 476, Гигант 012, Гигант запад 53, Мощный 76 центр |

Двухаршинный, 5бтр, Гигант 032 78, Мощный 0 476, Уголь Гигант 36, Гигант 340, |

|

Общий расход долот, шт. |

16 |

20 |

13 |

|

Стоимость долота, тыс. руб./шт. |

42 |

42 |

84 |

|

Объем бурения, пог. м |

143 902 |

167 090 |

201 872 |

|

Количество часов |

6 228 |

7 412 |

7 560 |

По данным табл. 1.16 можно сделать вывод, что долота фирмы Atlas Сopco-250 надежнее и устойчивее по сравнению с долотами фирмы «Уралбурмаш».

Расчет производительности станков отечественного производства СБШ-250МНА-32 и СБШ-250Д

Параметры станков: СБШ-250 СБШ-250Д

Диаметр скважины, м 250 250

Коэффициент крепости породы 9 9

Усилие подачи, кН 300 350

Частота вращения долота, с–1 3,5 4

Высота уступа, м 36 32

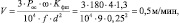

Величина осевого усилия подачи

для СБШ-250

где f – коэффициент крепости породы; d – диаметр долота, мм. для СБШ-250Д

где К = 6–8 – большие значения для более крупных долот.

Техническая скорость бурения

для СБШ-250

где w – частота вращения долота, с–1; d – диаметр долота, м.

для СБШ-250Д

где Kфш – коэффициент формы зубьев шарошечного долота, Kфш = 1,3.

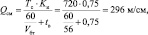

Расчет эксплуатационной производительности станков

Сменную и эксплуатационную производительность бурового станка определяем с учетом использования станка в течение смены Kи с затратами времени на вспомогательные операции tв.

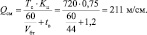

1. Для СБШ-250

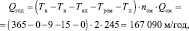

2. Для СБШ-250Д

где Тс – продолжительность смены, Тс = 12 ч = 720 мин; Kп – коэффициент использования станка в смену, Kп = 75 % = 0,75; tв – время на вспомогательные операции.

1. Для СБШ-250

2. Для СБШ-250Д

где tп – продолжительность подгона и установки станка на новую скважину; tп = 15 мин для СБШ-250; tп = 12 мин для СБШ-250Д; tнт – продолжительность наращивания бурового става на одну штангу, tнт = 3 мин; tут – продолжительность укорачивания бурового става на одну штангу, tут = 3 мин; tзд – время замены долота, tзд = 12 мин; Iс – длина скважины; lcд – стойкость долота, lсд = 180 м.

1. Для СБШ-250 nш – количество штанг, nш = Ic /Iшт = 36/8 = 5 шт.;

2. Для СБШ-250Д nш – количество штанг, nш = Ic /Iшт = 32/9,85 = 4 шт.

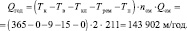

Годовая производительность станка

1. Для СБШ-250

2. Для СБШ-250Д

где Тк – календарное число дней в году; Тв – число выходных дней; Ткл – количество дней простоя по климатическим условиям; Трем – число дней ППР; Тп – количество праздничных дней в году; nсм – количество смен в сутки, nсм = 2.

Расчет производительности станка зарубежного производства «Atlas Сopco DML»

Параметры станка DML

Диаметр скважины, м 250

Коэффициент крепости породы 10

Усилие подачи, кН 272

Частота вращения долота, с–1 4,5

Высота уступа, м 36

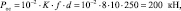

Величина осевого усилия подачи

где f – коэффициент крепости породы; d – диаметр долота, мм; K = 6–8 – большие значения для более крупных долот.

Техническая скорость бурения

где w – частота вращения долота, с–1; d – диаметр долота, м; Kфш – коэффициент формы зубьев шарошечного долота, Kфш = 1,3.

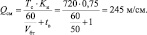

Расчет эксплуатационной производительности станков

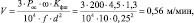

Сменная и эксплуатационная производительность бурового станка определяется с учетом использования станка в течение смены Kи с затратами времени на вспомогательные операции tв.

где Тс – продолжительность смены, Тс = 12 ч = 720 мин; Kп – коэффициент использования станка в смену, Kп = 75 % = 0,75; tв – время на вспомогательные операции:

где tп – продолжительность подгона и установки станка на новую скважину; tп = 10 мин; tнт – продолжительность наращивания бурового става на одну штангу; tнт = 2,5 мин; tут – продолжительность укорачивания бурового става на одну штангу, tут = 2,5 мин; tзд – время замены долота, tзд = 10 мин; Iс – длина скважины: Iс = 36; lcд – стойкость долота, lсд = 200 м.

Для DML: nш – количество штанг, nш = Ic /Iшт = 36/9,5 = 4 шт.

Годовая производительность станка

Для DML

где Тк – календарное число дней в году; Тв – число выходных дней; Ткл – количество дней простоя по климатическим условиям; Трем – число дней ППР; Тп – количество праздничных дней в году; nсм – количество смен в сутки, nсм = 2.

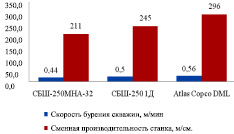

Сменная производительность буровых станков отечественного и зарубежного производства отражена на рис. 1.25.

Рис. 1.25. Сменная производительность буровых станков отечественного и зарубежного производства

Из расчетов производительности буровых станков шарошечного бурения отечественного и зарубежного производства (рис. 1.25) следует, что зарубежный станок «Atlas Copco DML» имеет более высокие показатели производительности.

Расчет удельных показателей процесса бурения скважин отечественными станками

После расчета сменной производительности бурения можно определить себестоимость бурения 1 м скважины в зависимости от ее глубины L.

Себестоимость бурения 1 м скважины (в рублях на 1 м пробуренной скважины в смену) для станков СБШ-250МНА-32 и СБШ-250 1Д:

С = С1 /Р + С2;

С = 84564,39/211 + 312,4 = 713,2 руб./м;

С = 114657,17/245 + 312,4 = 780,4 руб./м,

где С1 – себестоимость машино-смены для рассматриваемых буровых станков для данного карьера, руб.; Р – сменная производительность станка по бурению скважин определенной глубины L при заданной организации работ, м; С2 – себестоимость используемого бурового инструмента, отнесенного к глубине пробуренной скважины, руб./м.

Себестоимость машино-смены слагается из следующих затрат:

1. Для СБШ-250МНА-32

С1 = Сзп + Сам + Сэл + См + Ст;

С1 = 560,95 + 56 912,34 + 5141,9 + 257,1 + 21 692,1 = 84 564,39 руб.

2. Для СБШ-250 1Д

С1 = Сзп + Сам + Сд + См + Ст;

С1 = 560,95 + 59 068,26 + 30 965,76 + 1548,3 + 22 513,9 = 114 657,17 руб.,

где Сзп – сменные затраты на заработную плату бурильщика, руб.; Сам – сменные затраты на амортизационные отчисления, руб.; Сэл, Сд – сменные затраты на потребляемую электроэнергию или на расход дизельного топлива при работе бурового станка с передвижным компрессором для получения сжатого воздуха, руб.; См – сменные затраты на вспомогательные материалы, используемые при бурении, руб.; Ст – сменные затраты на текущие ремонты станка и на его капитальный ремонт, руб.

Расчет удельных показателей процесса бурения скважин

зарубежными станками

Себестоимость бурения 1 м скважины (в рублях на 1 м пробуренной скважины в смену) для Atlas Сopco DML:

С = С1 /Р + С2,

С = 150040,9/296 + 561,5 = 1068,4 руб./м,

где С1 – себестоимость машино-смены для рассматриваемых буровых станков для данного карьера, руб.; Р – сменная производительность станка по бурению скважин определенной глубины L при заданной организации работ, м; С2 – себестоимость используемого бурового инструмента, отнесенного к глубине пробуренной скважины руб./м.

Себестоимость машино-смены слагается из следующих затрат:

С1 = Сзп + Сам + Сд + См + Ст,

С1 = 560,95 + 68 292 + 52 531,2 + 2626,25 + 26 030,5 = 150 040,9 тыс.руб.

Технико-экономические показатели применения буровых станков

Выбор оптимальной модели бурового станка осуществляется на основе сопоставления экономических и технических характеристик нескольких буровых машин.

Суммарные годовые эксплуатационные затраты каждого бурового станка с включением капитальных затрат на приобретение бурового станка были рассчитаны по формуле

где QГОД – годовая производительность, м/год; С – себестоимость бурения 1 м скважины, руб.; KЗ – капитальные затраты на приобретение бурового станка, млн руб.; СЭ – сменные затраты на потребляемую электроэнергию, руб./см. (прил. В); N – число рабочих смен в году; СД – сменные затраты на дизельное топливо, руб./см.; СМ – сменные затраты на вспомогательные материалы, руб./см. (прил. Б); СТ – сменные затраты на текущие ремонты, руб.

Технико-экономические показатели буровых станков, применяемых на разрезе Черногорский представлены в табл. 1.9.

Таблица 1.9

Технико-экономические показатели буровых станков на разрезе Черногорский

|

Показатели |

Обозначение |

Показатели параметров |

||

|

СБШ-250МНА32 |

СБШ-250 1Д |

Atlas Сopco DML |

||

|

1 |

2 |

3 |

4 |

5 |

|

Коэффициент крепости |

f |

9 |

9 |

10 |

|

Диаметр скважины, мм |

d |

250 |

250 |

250 |

|

Величина осевого усилия, кН |

Pос |

180 |

180 |

200 |

|

Техническая скорость бурения, м/мин |

V |

0,44 |

0,5 |

0,56 |

|

Сменная производительность станка, м/см |

QСМ |

211 |

245 |

296 |

|

Время на вспомогательные операции, мин |

tВ |

1,2 |

1 |

0,75 |

|

Годовая производительность, м /год |

QГОД |

143 902 |

167 090 |

201 872 |

|

Коэффициент использования станка в смену, % |

KП |

0,75 |

0,75 |

0,75 |

|

Себестоимость бурения 1 м скважины, руб. |

С |

713,2 |

780,4 |

1068,4 |

|

Себестоимость машино-смены, руб. |

С1 |

84 564,39 |

114 657,17 |

150 040,9 |

|

1 |

2 |

3 |

4 |

5 |

|

Годовые затраты на станок, млн руб., в том числе: |

ZГОД |

208 |

227 |

325 |

|

– прямая заработная плата бурильщика в смену, руб. |

СЗП |

560,95 |

560,95 |

560,95 |

|

– отчисления на социальное страхование, руб. |

СОТЧ |

157,38 |

157,38 |

157,38 |

|

– сменные затраты на амортизационные отчисления, тыс. руб. |

САМ |

56 912,34 |

59 068,26 |

68 292 |

|

– капитальные затраты на приобретение бурового станка, млн руб. |

KЗ |

88,53 |

91,884 |

106,232 |

|

– первоначальная балансовая стоимость станка, млн руб. |

Kбал |

68,1 |

70,68 |

81,72 |

|

– сменные затраты на потребляемую электроэнергию, руб./см |

СЭ |

5141,9 |

– |

– |

|

– сменные затраты на дизельное топливо, руб./см |

СД |

– |

30 965,76 |

52 531,2 |

|

– сменные затраты на вспомогательные материалы, руб./см |

СМ |

257,1 |

1 548,3 |

2 626,25 |

|

– сменные затраты на текущие ремонты, руб. |

СТ |

21 692,1 |

22 513,9 |

26 030,5 |

|

– стоимость бурового долота, тыс. руб. |

СБ |

42 |

42 |

84 |

|

– количество долот за год, шт. |

n |

813 |

944 |

1 025 |

|

– суммарная стоимость долот за год, тыс. руб. |

∑d |

34 146 |

39 648 |

86 100 |

|

Число рабочих смен в году |

N |

518 |

518 |

518 |

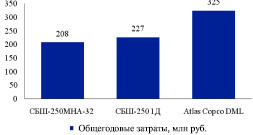

Суммарные эксплуатационные затраты на бурение скважин на разрезе Черногорский представлены на рис. 1.26.

Выбор рационального типа бурового станка. При сравнительной оценке нескольких буровых машин выбор оптимального бурового станка производится на основе сравнения показателей годовых эксплуатационных затрат и капитальных затрат на приобретение каждого станка.

По результатам расчетов выбирается тот вариант, у которого годовые эксплуатационные затраты и капитальные затраты на приобретение наименьшие.

Рис. 1.26. Суммарные эксплуатационные затраты на бурение скважин на разрезе Черногорский

Следовательно, на основании приведенных данных можно сделать вывод, что наиболее выгодным для разреза Черногорский является применение бурового станка СБШ-250МНА32, так как и годовые эксплуатационные затраты, и капитальные затраты на приобретение данного станка меньше, чем у станков СБШ-250 1Д и Atlas Сopco DML.

Пути совершенствования исполнительных органов станков вращательного бурения для сложноструктурных породных массивов

Поиск путей совершенствования исполнительных органов станков вращательного бурения для сложноструктурных породных массивов требует изучения научных публикаций, анализа информации, а также применения математического аппарата и методов математического моделирования.

Изучение научных публикаций и патентный обзор необходимы для получения достоверной информации, которую можно использовать для дальнейших исследований.

Анализ является основным инструментом научного исследования и необходим для вычленения искомой информации и формулирования выводов.

С помощью математического аппарата и математического моделирования возможно получить наиболее полную картину напряженно-деформированного состояния (НДС) рабочего инструмента при использовании различных систем подачи и разработать рекомендации.

Разработанные способы управления режимами бурения позволяют разработать конструкцию линейного двигателя и механизма подачи с заданным принципом действия. Результаты анализа НДС необходимы для разработки рабочих органов и механизма управления режимами бурения технологических скважин буровыми станками. Рекомендации по разработке рабочих органов и механизма управления режимами бурения необходимы для подачи заявки на патент.

Разработка линейного двигателя для системы подачи бурового станка, механизма управления режимами бурения технологических скважин буровыми станками, а также использование теории и критериев подобия и теории физического моделирования необходимы для изготовления лабораторного стенда и исследования характеристик двигателя и способов управления режимами бурения.

Лабораторный стенд для исследования характеристик двигателя и способов управления режимами бурения необходим для построения характеристик механизма подачи, а также разработки и исследования способов управления режимами бурения технологических скважин буровыми станками. В результате применения перечисленных инструментариев, методов и оборудования проведенные исследования позволят разработать комплекс мероприятий и технических решений, которые дадут возможность увеличить ресурс рабочего инструмента при бурении различных пород.

Сравнительная оценка вариантов возможных решений исследуемой проблемы. В настоящее время в горной промышленности используется большое многообразие буровых станков. Одним из наиболее важных узлов любого станка является система подачи рабочего органа.

Современной промышленности известны следующие типы подачи: гидравлическая подача (патронная, применяется на станках СБШ-250); канатная подача (применяется на станках РД-10); совмещенная подача (канатная с гидравлической, применяется на станках СБШ-250); цепная подача (применяется на станках СБУ-125).

Кроме того, перспективным направлением в настоящее время является разработка и внедрение адаптивных систем подачи.

Особенностями гидравлической подачи является высокая надежность в нормальных климатических условиях, жесткое стабильное усилие, развиваемое гидравлическим цилиндром, возможность создания больших подающих усилий. К существенным недостаткам можно отнести крайне низкую адаптивность, большую инерцию при регулировании режимов подачи, низкую надежность гидравлических агрегатов в сложных климатических условиях, необходимость сложного технического обслуживания и ремонта, громоздкость гидросистемы, включающей маслобак, насосы, гидравлическую арматуру и др.

Особенностями канатной подачи является высокая надежность в различных климатических условиях, более высокая по отношению к гидравлическому механизму адаптивность канатной системы к толчкам и ударам в процессе бурения. К недостаткам можно отнести: значительные ограничения в величине подающего усилия; большую инерцию при регулировании технологических параметров процесса бурения; громоздкость и значительную массу канатной системы; сложность технического обслуживания и ремонта системы; необходимость отслеживания технического состояния канатов, их своевременной отбраковки.

При использовании совмещенной подачи компенсируются некоторые недостатки одной системы, но добавляются недостатки другой. Например, в этом случае возможны большие усилия подачи, но усложняются условия регулировки параметров системы. Главное преимущество такой системы заключается в том, что сохраняется свойство адаптивности канатной системы, но в меньшей степени по сравнению с канатной. К существенному недостатку такой системы можно отнести большую громоздкость, сложность конструкции, необходимость технического обслуживания и гидравлической, и канатной системы.

Особенностью цепной системы является наличие цепного тягового органа. Эта система не имеет большинства преимуществ канатной системы, но не требует системы отбраковки, поскольку элементы цепи можно заменить. К существенным недостаткам цепной системы относятся значительная масса цепных тяговых органов, отсутствие адаптивности, низкая регулируемость параметров процесса.

Значительные возможности при бурении сложных пород и бурении на высоких скоростях и на большую глубину заключаются в разработке электромагнитных систем подачи рабочего органа бурового станка.

К основным достоинствам электромагнитной системы можно отнести следующие:

1. Электромагнитные линейные машины не имеют громоздких гидросистем, канатных и цепных элементов и устройств для их обслуживания.

2. Электромагнитная система подачи на основе запатентованного двигателя обладает высокой адаптивностью, наличием обратной связи, позволяющей своевременно в автоматическом режиме реагировать путем изменения того или иного параметра.

3. Линейные электромагнитные машины отличаются высокой плотностью передаваемой энергии и возможностью высокого поступательного усилия с минимальными затратами электроэнергии. Они имеют минимальное количество трущихся деталей.

4. Электромагнитная система подачи обладает возможностью реверса.

5. Буровые станки, оснащенные электромагнитной системой подачи, имеют более простые кинематическую схему, конструкцию и обслуживание.

6. Буровые станки, оснащенные электромагнитной системой подачи, имеют более высокую надежность, срок службы и точность работы при регулировании режимов работы.

7. Буровые станки, оснащенные электромагнитной системой подачи, имеют более широкий диапазон линейной скорости подачи рабочего органа (от 0,1 до 1 м/с).

8. Буровые станки, оснащенные электромагнитной системой подачи, требуют меньше времени на передачу обратного сигнала и изменение режима работы.

9. Буровые станки, оснащенные электромагнитной системой подачи, в сочетании с бесконтактным датчиком линейного перемещения имеют высокую точность линейного перемещения рабочего органа (до 10 нм).