Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

2.4. Исследование усталостной прочности как основного фактора стойкости шарошечных долот

При бурении горных пород буровой инструмент и буровой став испытывают спектр сложных нагрузок. Наиболее сложным механическим узлом бурового става является буровой инструмент. С одной стороны, его детали испытывают сложнейшие по структуре и величине нагрузки, а с другой – он имеет ресурс, в основе которого лежат механические свойства материалов. В 80 % случаев шарошечный буровой инструмент (ШД) отказывает в работе по причине разрушения подшипниковых узлов [6].

Стойкость шарошечных долот в среднем на 80 % зависит от количества циклов до разрушения подшипников качения [30, 33]. При анализе актов наработки на отказ за 2010–2011 гг. шарошечных долот типа ТКЗ и ТЗ диаметрами 215,9 и 244,5 мм производителей «ГОРМАШ», «УРАЛБУРМАШ», «ATLAS COPCO» и «GLUBUR» в условиях Мазульского известнякового рудника в качестве характера поломки почти в 100 % случаев отмечен износ подшипников. При анализе наработки на отказ за 2006–2010 гг. шарошечных долот типа ТКЗ диаметрами 215,9 и 244,5 мм производителей «ГОРМАШ», «УРАЛБУРМАШ», «ATLAS COPCO» в условиях ЗАО «Полюс» в качестве характера поломки долота более чем в 95 % случаев отмечен износ подшипников.

Подшипники качения шарошек испытывают сложную циклическую нагрузку:

1) циклическую нагрузку на тело качения подшипника при качении шарошки по забою;

2) циклическую нагрузку при перекатывании шарошки с зубка на зубок;

3) циклическую нагрузку, характеризующуюся изменением физико-механических свойств горной породы.

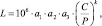

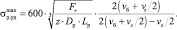

1. Циклическая нагрузка на тело качения подшипника при качении шарошки по забою описывается уравнениями расчетного ресурса подшипника [49]

(2.8)

(2.8)

где L – расчетный ресурс подшипника, об.; a1 – коэффициент, корректирующий ресурс в зависимости от надежности; a2 – коэффициент, корректирующий ресурс в зависимости от особых свойств подшипника; a3 – коэффициент, корректирующий ресурс в зависимости от условий работы подшипника; С – грузоподъемность подшипника, Н; P – нагрузка, Н; k – показатель степени, равный в соответствии с результатами экспериментов k = 3 для шариковых и k = 10/3 для роликовых подшипников.

Для подшипника шарошки расчетный ресурс следует измерять числом циклов нагружения.

В связи с особенностями конструкции опор качения шарошки Р-Ш-Р роликовые подшипники несут основную нагрузку, а шариковый подшипник служит замковым механизмом. Поэтому при учете осевых нагрузок особое внимание следует уделять расчету ресурса роликовых подшипников.

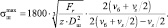

Указанные уравнения учитывают только циклическую нагрузку на тела качения подшипника за счет изменения геометрического положения тел качения. Ресурс опоры качения (2.8) не учитывает ударные нагрузки, возникающие при перекатывании зубьев шарошки по забою, и нагрузки, возникающие при переходе при бурении на горные породы с более высоким показателем буримости. Периодически возникающая ударная нагрузка требует оценки усталостной прочности. Достаточно надежной характеристикой усталостной прочности деталей машин является коэффициент запаса усталостной прочности nr [50]. Эта величина также характеризует уменьшение количества циклов опоры качения в зависимости от дополнительной циклической нагрузки. Отсюда ресурс подшипника с учетом дополнительной циклической нагрузки

(2.9)

(2.9)

где σ–1 – предел выносливости материала, МПа; σa – амплитуда переменных напряжений цикла, МПа; σв – предел прочности материала, МПа; σm – среднее напряжение цикла, МПа.

где σmax, σmin – максимальное и минимальное напряжение, возникающее при ударах при увеличении крепости горной породы, либо при перекатывании зубьев шарошки, МПа.

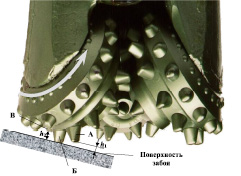

2. Циклическая нагрузка при перекатывании шарошки с зубка на зубок характеризуется ударными нагрузками, возникающими при ударе очередного зубка о поверхность забоя. Данный процесс характеризуется изменениями кинетической энергии и переходом последней в энергию механического удара. Изменения кинетической энергии бурового органа характеризуется изменением скорости. Средняя скорость движения бурового инструмента равна скорости бурения. Но при перекатывании шарошки в поверхность забоя поочередно ударяются зубки А, Б и В и шарошка вращается согласно направлению стрелки (рис. 2.25).

При перекатывании с зубка А на зубок Б в первый полупериод высота h1 растет от 0 до x/2, а высота h2 убывает от х до х/2. В данный полупериод долото и буровой став относительно поверхности забоя перемещается вверх и нагрузка на все узлы является пиковой. Во второй полупериод высота h1 растет от х/2 до x, а высота h2 убывает от х/2 до 0. В данный полупериод нагрузка снижается и мощность подающего привода преобразуется в кинетическую энергию. В конце второго полупериода кинетическая энергия преобразуется в энергию удара и нагрузка также является пиковой. В первый полупериод пиковая нагрузка передается плавно в течение всего полупериода. В конце второго полупериода кинетическая энергия преобразуется в энергию удара мгновенно и время передачи энергии равняется времени внедрения зубка в поверхность забоя. Отсюда нагрузка, возникающая в конце второго полупериода, является максимальной за весь период перекатывания с одного зубка на другой.

Ударное напряжение, возникающее при перекатывании зубьев шарошки по забою, характеризуется уровнем энергии, которая обеспечивает поочередное опускание зубьев шарошки на забой.

Рис. 2.25. Схема перекатывания шарошки по забою

Ударное напряжение, возникающее при увеличении крепости горной породы, характеризуется уровнем энергии, которая обеспечивает продвижение бурового инструмента через горную породу. А также ударная нагрузка характеризуется изменением физико-механических свойств породы.

Уровень энергии, которая обеспечивает продвижение бурового инструмента через горную породу, характеризуется мощностью, передаваемой от привода подачи к рабочему органу и буровому инструменту. Уровень энергии, с которой зубья шарошки опускаются на забой, характеризуется мощностью, передаваемой от привода подачи и привода вращения к рабочему органу (2.1). В случае с перекатыванием зубьев шарошки v1 – скорость отдельного зубца шарошки при h2 = х/2, а v2 = 0.

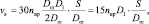

При оценке максимального напряжения, возникающего при опускании зубьев шарошки на забой, необходимо определить максимальную линейную скорость зубка, развиваемую при вращении шарошки. Данная скорость зависит от скорости вращения бурового става, от соотношения диаметра долота и диаметра окружности шарошки, на которой располагается i-й зубец. Сущность процесса движения шарошки в момент перекатывания заключается во вращении шарошки вокруг мгновенного центра вращения О (рис. 2.26).

Рис. 2.26. Схема определения скорости опускания зубца шарошки на забой (точка О – мгновенный центр вращения; n – частота вращения шарошки, об/с; vs – скорость опускания зубца шарошки на забой, м/с; S – расстояние между зубцами, м; Rш – средний радиус шарошки до конца зубцов, м)

Точкой О является крайняя точка зубца, на который опирается в данный момент шарошка и вокруг которой осуществляется вращение. Скорость вращения вокруг точки О, согласно законам теоретической механики, равна скорости вращения шарошки относительно центра шарошки n.

При большом числе зубцов справедливо выражение:

где nвр – частота вращения шарошечного долота, об/мин; D1 – диаметр шарошечного долота, м.

где Dш – средний диаметр шарошки по всем окружностям зубцов, м; k – количество зубцов всех рядов шарошки.

Поскольку в процессе перекатывания участвуют все ряды зубцов шарошки, то в расчетах величина S является расстоянием между остриями всех зубцов шарошки k в плоскости проекции, перпендикулярной линии касания шарошки с поверхностью забоя.

Отсюда

(2.10)

(2.10)

Конечная скорость зубца в момент удара о поверхность забоя равна нулю. Максимальное изменение скорости перемещения подшипника шарошки, вызванное перекатыванием с зубца на зубец равно половине окружной скорости зубца vs. Поэтому величина  в выражениях (2.4) и (2.5)

в выражениях (2.4) и (2.5)  .

.

Скорость по уравнениям (2.4) и (2.5) при оценке ударных нагрузок от перекатывания зубцов по забою

где vб – скорость бурения при имеющихся свойствах горной породы усилием подачи и скоростью вращения бурового органа [46].

м/ч. (2.11)

м/ч. (2.11)

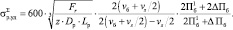

Тогда напряжение в роликах опор качения с учетом ударных нагрузок, возникающих при перекатывании зубцов шарошки по забою

(2.12)

(2.12)

Напряжение в шарике подшипника качения шарошки, возникающее при ударе,

(2.13)

(2.13)

Для определения ресурса справедливо выражение (2.9).

При этом нагрузка характеризуется напряжением  или

или

3. Циклическая нагрузка, характеризующаяся изменением физико-механических свойств горной породы, имеет схожий механизм. Возникающее при этом напряжение связано с переходом кинетической энергии бурового органа в энергию удара при увеличении показателя буримости горной породы. Различие заключается в источнике и механизме образования ударов.

Напряжение в опорах качения, возникающее при изменении свойств породы, выражается через показатель буримости для роликовых (2.6) и шариковых (2.7) тел качения.

Для определения ресурса также справедливо выражение (2.9). При этом  или

или

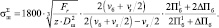

При наложении двух или нескольких циклических процессов периодически возникают моменты, когда максимальные нагрузки складываются. Поэтому оценивать циклическую прочность следует именно по максимальным суммарным циклическим нагрузкам.Напряжение в роликах опор качения с учетом ударных нагрузок, возникающих при перекатывании зубцов шарошки по забою, а также при изменении свойств породы,

(2.14)

(2.14)

Напряжение в шарике подшипника качения шарошки, возникающее при ударе,

(2.15)

(2.15)

При работе долота также важную роль играет форма зубца шарошки. Внедрение зубца шарошки способствует снижению величины ударных нагрузок. Форма зубца влияет на его проникающую способность в породу. Однако математически представить зависимость проникающей способности зубца шарошки в породу от его формы сложно. В работе [41] представлено численное моделирование процесса смятия инденторов различной формы. В частности, получены относительные значения упруго-пластической деформации δ (δ = 1 было присвоено индентору в форме заостренного цилиндра). Поскольку получены относительные значения, то их можно интерпретировать в качестве коэффициента способности внедрения индентора той или иной формы в породу. Такой величиной будет

kинд = 1 – δ.

Так, для индентора, имеющего форму закругленного цилиндра, kинд = 0,79. С учетом формы индентора выражения (2.14) и (2.15) будут выглядеть следующим образом.

Напряжение в ролике опор качения

(2.16)

(2.16)

напряжение в шарике опор качения

(2.17)

(2.17)

где kинд – коэффициент формы индентора (kинд = 0,79 для индентора, имеющего форму закругленного цилиндра; kинд = 0,47 для индентора, имеющего форму правильного конуса; kинд = 0,7 для индентора, имеющего форму выпуклого конуса).

С учетом представленных уравнений определения ресурса опор качения шарошек можно определить расчетную стойкость буровых долот с коническими шарошками:

(2.18)

(2.18)

где  – максимальный диаметр шарошки.

– максимальный диаметр шарошки.

Для трехшарошечных долот

(2.19)

(2.19)

За один цикл следует считать нагружение тела качения подшипника шарошки, вызывающее напряжение не ниже минимального, учтенного в расчете. За один оборот подшипника качения, каждое тело качения нагружается 2 раза. Более наглядной характеристикой является стойкость буровых долот, которая, как правило, определяется из опытных данных. Таким образом, при пересчете на стойкость буровых долот диаметром 244,5 мм получим теоретические расчетные результаты.

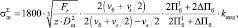

На рис. 2.27 представлены расчетные зависимости стойкости буровых долот от осевого усилия, прикладываемого к буровому ставу.

При этом можно выделить три вида условий нагружения:

1. Бурение однородной породы без нарушений целостности с приблизительно одинаковыми свойствами или изменением показателя буримости в пределах ΔПб < 1. Бурение таких массивов горной породы сопровождается только циклической нагрузкой с максимальными напряжениями в телах качения, определяемыми с помощью выражений (2.12) и (2.13) с учетом коэффициента формы инденторов шарошек kинд.

2. Бурение слоистой породы характеризуется значительными ударными нагрузками при прохождении шарошечным долотом границ между слоями породы с различными физико-механическими свойствами. Так по слоистости породы делятся на весьма тонкослоистые, тонкослоистые, среднеслоистые, крупнослоистые и весьма крупнослоистые [12]. При этом толщина слоя изменяется от нескольких сантиметров до метра и более. Чтобы найти количество циклов нагружения при переходе границы между слоями породы с разными физико-механическими свойствами, необходимо учитывать количество слоев породы на один погонный метр. Значение этого показателя варьируется от 0 до 20 и более. Работа шарошечного долота в данных условиях нагружения характеризуется наложением циклических нагрузок от ударов зубцов шарошек о поверхность забоя и ударов при изменении показателя буримости породы. Максимальные напряжения для данных условий нагружения находятся из выражений (2.16) и (2.17).

Рис. 2.27. Стойкость буровых долот в зависимости от осевого усилия, прикладываемого к буровому ставу при показателе буримости Пб:

■ – при Пб = 5; ▲ – при Пб = 7,5; О – при Пб = 10 (При каждом значении показателя буримости Пб принималось колебание показателя буримости ΔПб сверху вниз в размере 0; 1; 2; 3; 4)

3. Бурение трещиноватой породы характеризуется значительными ударными нагрузками при прохождении шарошечным долотом трещин или несплошностей в массиве горной породы. По трещиноватости породы делятся на нетрещиноватые, слаботрещиноватые, среднетрещиноватые, сильнотрещиноватые и весьма сильнотрещиноватые [12]. Расстояние между трещинами варьируется в пределах от нескольких сантиметров до 10 метров и более. Таким образом, количество трещин на один погонный метр скважины приблизительно находится в пределах от 0 до 20. Однако в выражении для стойкости долота при бурении слоистых и трещиноватых пород должно учитываться абсолютное значение количества трещин или слоев. В данных условиях нагружения опоры шарошечного долота испытывают суммарную циклическую нагрузку от ударов зубцов шарошек о поверхность забоя и ударов при прохождении трещины. Максимальные напряжения для данных условий нагружения также находятся из выражений (2.16) и (2.17), однако в отличие от бурения слоистой породы, прохождение трещины сопровождается более значительным ударом. Условно можно принять, что в данный момент показатель буримости снижается до нуля и возрастает до прежнего значения. В то время как прохождение границы между слоями сопровождается скачком показателя буримости ΔПб < Пб.

Для определения стойкости шарошечного долота, работающего при бурении массива горной породы, характеризующегося всеми тремя условиями нагружения, необходимо определить доли от общего количества циклов нагружения тел качения шарошек, приходящиеся на бурение однородной, слоистой и трещиноватой породы.

где ηод, ηсл, ηтр – доли от общего количества циклов нагружения тел качения шарошек, приходящиеся на бурение однородной, слоистой и трещиноватой породы; nсл – количество границ между слоями породы с разными физико-механическими свойствами на один погонный метр, м–1; nсл – количество трещин в горной породе на один погонный метр, м–1;  – число оборотов долота, необходимое для проходки границы между слоями породы;

– число оборотов долота, необходимое для проходки границы между слоями породы;  – число оборотов долота, необходимое для проходки трещины в массиве породы; vб – скорость бурения при имеющихся свойствах горной породы, усилием подачи и скоростью вращения бурового органа, м/мин; nвр – частота вращения шарошечного долота, об/мин; D1 – диаметр шарошечного долота, м;

– число оборотов долота, необходимое для проходки трещины в массиве породы; vб – скорость бурения при имеющихся свойствах горной породы, усилием подачи и скоростью вращения бурового органа, м/мин; nвр – частота вращения шарошечного долота, об/мин; D1 – диаметр шарошечного долота, м;  – максимальный диаметр шарошки, м.

– максимальный диаметр шарошки, м.

Число оборотов долота, необходимое для проходки границы между слоями или трещины в массиве породы определяется из следующих выражений.

где δсл – толщина пограничного слоя или его размер вдоль оси бурового става, м; δтр – толщина трещины или ее размер вдоль оси бурового става, м.

Тогда доли от общего количества циклов нагружения тел качения шарошек, приходящиеся на бурение однородной, слоистой и трещиноватой породы:

Таким образом, суммарное количество циклов до разрушения тел качения при различных условиях нагружения найдем из выражения

Здесь Lод – количество циклов до разрушения тел качения при бурении однородной породы; Lсл – количество циклов до разрушения тел качения при таких условиях бурения, когда каждый цикл нагружения будет характеризоваться нагрузками, соответствующими преодолению границ между слоями породы с различными физико-механическими свойствами; Lтр – количество циклов до разрушения тел качения при таких условиях бурения, когда каждый цикл нагружения будет характеризоваться нагрузками, соответствующими преодолению трещин или несплошностей в массиве горной породы.

Для условий бурения однородной породы выражение (2.12) для ресурса роликовых опор качения примет вид:

Для условий бурения слоистой породы выражение (2.12) примет вид:

Для условий бурения слоистой породы, поскольку минимальное напряжение цикла σmin = 0, выражение (2.12) примет вид:

С учетом представленных уравнений определения ресурса опор качения шарошек, можно определить расчетную стойкость буровых долот с коническими шарошками.

где  – максимальный диаметр шарошки.

– максимальный диаметр шарошки.

Для трехшарошечных долот:

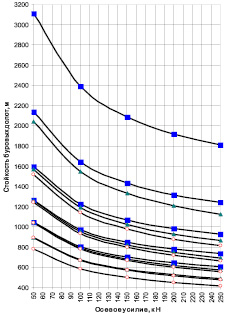

С использованием разработанной методики построено несколько зависимостей для пород, значительно отличающихся по трещиноватости и слоистости (рис. 2.28).

Здесь маркером ● обозначена зависимость для однородной породы (кривая 1). Маркером ▬ обозначены зависимости для слоистых пород. Кривая 2 получена для следующих характеристик породы: количество слоев породы на один погонный метр скважины nсл = 10 м–1; средняя разница показателя буримости смежных слоев в массиве горной породы ΔПб = 2. Кривая 3 получена при nсл = 10 м–1, ΔПб = 4; кривая 5 – при nсл = 20 м–1, ΔПб = 2; кривая 7 – при nсл = 20 м–1, ΔПб = 4. Маркером ▲ обозначены зависимости для трещиноватых пород. Кривая 4 получена при количестве трещин на один погонный метр скважины nтр = 10 м–1; Кривая 9 – при nтр = 20 м–1. Маркером ♦ обозначены зависимости для массивов горных пород, которые характеризуются и слоистостью и трещиноватостью. Кривая 6 построена при nтр = 10 м–1, nсл = 10 м–1 и ΔПб = 2; кривая 8 – при nтр = 10 м–1, nсл = 10 м–1 и ΔПб = 4; кривая 10 – при nтр = 10 м–1, nсл = 20 м–1 и ΔПб = 2; кривая 11 – при nтр = 20 м–1, nсл = 10 м–1 и ΔПб = 2; кривая 12 – при nтр = 10 м–1, nсл = 20 м–1 и ΔПб = 4; кривая 13 – при nтр = 20 м–1, nсл = 10 м–1 и ΔПб = 4; кривая 14 – при nтр = 20 м–1, nсл = 20 м–1 и ΔПб = 2; кривая 15 – при nтр = 20 м–1, nсл = 20 м–1 и ΔПб = 4.

Рис. 2.28. Стойкость шарошечных долот диаметром 244,5 мм в зависимости от показателя буримости Пб для однородных, слоистых, трещиноватых и слоисто-трещиноватых пород

Разработанная методика определения стойкости шарошечных долот требует учета усилия подачи, частоты вращения бурового става, механических свойств стали тел качения в опорах шарошек, а также размера трещины и пограничных слоев вдоль оси бурового става. Для примера зависимости на рис. 2 получены при усилии подачи 200 кН, частоте вращения 1,5 об/с, размере трещины и пограничных слоев вдоль оси бурового става 10 мм.

Методика является достаточно простой в использовании и предназначена для определения прогнозной стойкости шарошечных долот разных типов и размеров при их работе в условиях бурения пород, характеризующихся различной степенью слоистости и трещиноватости. При этом многопараметрический расчет целесообразно производить при помощи специального программного обеспечения. Данное программное обеспечение может показывать остаточный прогнозный ресурс шарошечного долота при том или ином режиме работы бурового станка. При этом машинист должен иметь возможность видеть в постоянном режиме насколько эффективно работает машина, отслеживая также соотношение усилия подачи, частоты вращения, скорости бурения и остаточного прогнозного ресурса.