Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

2.5. Влияние эффективности удаления шлама на скорость бурения сложноструктурных породных массивов и стойкость шарошечных долот

Важнейшими показателями эффективности работы бурового станка являются скорость бурения и стойкость бурового инструмента. Величина этих параметров связана с большим количеством факторов. При бурении горной породы шарошечными долотами образуются частицы шлама различной крупности. Вследствие недостаточной эффективности удаления бурового шлама происходит доизмельчение частиц, что влияет на скорость бурения и ресурс бурового инструмента. Бурение горных массивов характеризуется прохождением трещин, несплошностей и границ раздела горных пород с различными физико-механическими свойствами. В связи с этим актуальной задачей является определение зависимостей скорости бурения и стойкости шарошечных долот от эффективности шламоудаления при бурении сложноструктурных горных массивов.

При бурении горных пород с различными физико-механическими свойствами и различными режимами работы вращательно-подающего механизма бурового станка образуется буровой шлам, частицы которого имеют различную крупность, плотность и контактную прочность.

В современной практике бурения взрывных скважин на карьерах и разрезах, для очистки скважин от бурового шлама применяют пневматический, шнековый и шнекопневматический способы их очистки от бурового шлама. Преобладающим является пневматический способ в силу массового применения станков шарошечного бурения.

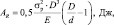

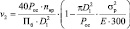

При нормальных атмосферных условиях, объемный расход воздуха вычисляется по формуле [51]:

(2.20)

(2.20)

где Dс и d – соответственно диаметры скважин и бурильных труб, м; vэ – эквивалентная скорость восходящего потока, м/с, vэ = vв.ч + u, (2.21)

где vв.ч – скорость витания частиц, м/с; u – скорость выноса выбуренной породы, принимаемая равной u = 0,2 vв.ч, откуда vэ = vв.ч + 0,2vв.ч. (2.22)

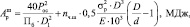

При наличии в скважине местной повышенной разработки, каверн и водопритоков в скважину, скорость потока становится неравномерной и расход воздуха в данном случае можно определить по формуле:

(2.23)

(2.23)

где K – коэффициент, учитывающий неравномерность скорости потока по стволу из-за местной повышенной разработки, наличия каверн и водопритоков в скважину (K = 1,3–1,5); Dс – диаметр скважины с учетом ее разработки, м.

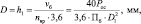

Скорость витания можно определить по формуле Риттингера:

(2.24)

(2.24)

где dч – диаметр наибольших частиц шлама, подлежащих выносу, м; ρп и ρо – соответственно плотности породы и воздуха, кг/м3.

Шлам, вынесенный на поверхность при бурении с продувкой в основном является пылевидным, а частицы размером 3–5 мм имеют призматическую форму, что обеспечивает их транспортирование. По данным американских специалистов [51] для частиц призматической формы kс составляет 0,805 (песчаник) и 1,40 (известняк).

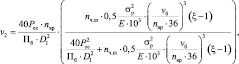

Диаметр наиболее крупных частиц для турбулентного их обтекания с учетом скорости выноса выбуренной породы:

(2.25)

(2.25)

Более мелкие частицы выносятся воздушным потоком в первую очередь, поскольку для их выноса необходима меньшая скорость. При этом, в зависимости от эффективности очистки можно выделить полную очистку и неполную. Отсюда можно сделать вывод, что при неполной очистке скважины от бурового шлама на дне остаются наиболее крупные частицы.

При неполной очистке частицы бурового шлама, оставшиеся в скважине остаются объектом воздействия на них шарошечного долота. Это сопровождается расходованием энергии на доизмельчение частиц. Доля энергии, затраченной на доизмельчение частиц бурового шлама, теряется и энергия, направленная на разрушение горной породы поверхности забоя уменьшается.

Уровень энергии, которая обеспечивает продвижение бурового инструмента через горную породу, характеризуется мощностью, передаваемой от привода подачи к рабочему органу и буровому инструменту. Уровень энергии, с которой зубья шарошки опускаются на забой, характеризуется мощностью, передаваемой от привода подачи и привода вращения к рабочему органу. Работу, которую совершает буровой орган (включающий вращательно-подающий механизм, буровой став и буровой инструмент) можно найти из следующего выражения:

(2.26)

(2.26)

где N – мощность, передаваемая от привода подачи к буровому инструменту бурового станка с учетом КПД подачи за время t; Pос – осевое усилие.

С учетом выражения (2.16) работа бурового органа:

(2.27)

(2.27)

где Pос – осевое усилие, МН.

Отсюда работа разрушения горной породы на забое за один оборот бурового става:

(2.28)

(2.28)

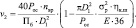

Энергия, затрачиваемая на разрушение частицы бурового шлама, определяется по разным методикам. Согласно Риттингеру [52] энергия разрушения определяется через работу:

(2.29)

(2.29)

где σр – напряжение разрушения частицы шлама, Па; Е – модуль упругости горной породы, Па; D – диаметр частицы до разрушения, м; d – диаметр частицы после разрушения, м.

По Кирпичеву – Кику:

(2.30)

(2.30)

Анализ показывает, что по теории Риттингера на энергоемкость процесса значительно влияет степень измельчения. Работа разрушения возрастает примерно обратно пропорционально диаметрам зерен конечного дробленого продукта.

По теории Кирпичева – Кика влияние степени дробления на работу разрушения незначительно. Поэтому для расчета процессов тонкого измельчения используют теорию Риттингера [52].

Для случая неполной очистки скважины работа, направленная на разрушение горной породы на забое,

(2.31)

(2.31)

где σр – напряжение разрушения частицы шлама, МПа; Е – модуль упругости горной породы, МПа; D – диаметр частицы до разрушения, мм; d – диаметр частицы после разрушения, мм; nч.ш – среднее количество частиц шлама, не удаленных с поверхности забоя.

В данном случае диаметр частиц шлама, не удаленных с поверхности забоя, равен максимальному размеру частиц шлама, полученных при бурении, поскольку при недостаточном количестве сжатого воздуха на поверхности остаются самые крупные частицы. Причем размер частиц, полученных при бурении, будут соответствовать осевому усилию механизма подачи Pос, диаметру шарошечного долота D1 и показателю буримости Пб.

м/ч.

м/ч.

Отсюда скорость бурения при условии неполного очищения поверхности забоя:

(2.32)

(2.32)

Отношение D/d для расчетов удобнее представить как степень измельчения ξ. Максимальный размер частиц шлама при бурении, соответствующий оси бурового става, не может превышать проходку долота за один оборот бурового става.

(2.33)

(2.33)

где vб – скорость бурения, м/ч; nвр – частота вращения, об/с.

Отсюда выражение примет вид:

м/ч. (2.34)

м/ч. (2.34)

Количество частиц шлама nч.ш находится в прямой зависимости от диаметра шарошечного долота и в обратной зависимости от максимального размера частиц шлама. По сведениям В.Д. Буткина [53] суммарная доля частиц самых крупных фракций в вынесенном из скважины буровом шламе составляет приблизительно 37 % при пневмоочистке и 53 % при пневмоэжекционной очистке. При пневматической очистке удаление шлама осуществляется менее эффективно и происходит доизмельчение крупных частиц шлама. Если предположить, что при пневмоэжекционной очистке шлам удаляется с поверхности забоя полностью, то разница между долями вынесенных частиц самой крупной фракции при разных типах очистки соответствует доле частиц максимального размера, оставшихся на поверхности забоя и подвергающихся доизмельчению. Разница содержания крупной фракции в шламе составляет 16 %.

Сравнительный анализ гранулометрического состава шлама при бурении горных пород шарошечным долотом в условиях Мазульского известнякового рудника показал, что содержание частиц самого большого размера в среднем составляет 4 % [54]. При этом значения гранулометрического состава бурового шлама, полученные ситовым методом и по уравнению Розина – Раммлера, близки друг другу, а также значениям, приведенным в работе [55].

Из представленного анализа видно, что процентное содержание частиц максимальной крупности в шламе сильно разнится даже в пределах одного блока горной породы. Однако для математического представления необходимо принять среднее значение, которое будет с достаточной точностью отражать характер влияния доизмельчения частиц бурового шлама на эффективность процесса бурения. Данные, полученные в результате сравнительного анализа гранулометрического состава шлама, являются более общими. Но они не учитывают процесс доизмельчения крупных частиц шлама. Для расчетов необходимо принять среднюю долю частиц наибольшей крупности. Максимальная доля, полученная методом ситового анализа, равна 8 %. Разница содержания крупной фракции в шламе, полученном при пневмоэжекционной и пневматической очистке, составляет 16 %. Средняя величина между этими значениями составляет 12 %.

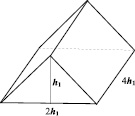

Таким образом, исходя из призматической формы частиц бурового шлама, оценить приблизительное количество частиц бурового шлама максимального размера можно следующим образом:

(2.35)

(2.35)

где Vзаб – объем диска, диаметром D1, высотой h1, мм3; Vч.ш – объем частицы шлама, равный объему прямой призмы (рис. 2.29), мм3; ηк.ш = 0,12 – доля частиц наибольшей крупности в буровом шламе.

Рис. 2.29. Схема частицы бурового шлама

Степень измельчения ξ = D/d принимаем равной 2, поскольку крупная частица не может быть разделена менее чем на 2 части. Разделение частицы максимальной крупности на 2 приблизительно равные части является достаточным условием, чтобы поток сжатого воздуха вынес частицы из скважины.

Отсюда скорость бурения при условии неполного очищения поверхности забоя:

или

(2.36)

(2.36)

Кроме того, что частицы шлама при неполном удалении с поверхности забоя доизмельчаются и способствуют снижению скорости бурения, поскольку в сочетании с массивом горной породы, они образуют новую структуру. Поэтому необходимо исследовать влияние зашламованности забоя на стойкость шарошечного долота.

Стойкость шарошечных долот на 80–90 % зависит от числа циклов до разрушения подшипников качения. Этот параметр зависит от соотношения предела прочности, предела выносливости материала и величин максимального и минимального значения напряжений цикла. Ресурс подшипника с учетом дополнительной циклической нагрузки находится в зависимости от максимальных напряжений циклов.

При этом можно выделить три вида условий нагружения, обусловленных характеристиками пород.

1. Бурение однородной породы без нарушений целостности с приблизительно одинаковыми свойствами или изменением показателя буримости в пределах ΔПб < 1. Бурение таких массивов горной породы сопровождается только циклической нагрузкой с максимальными напряжениями в телах качения, определяемыми с помощью выражения (2.12) с учетом коэффициента формы инденторов шарошек kинд.

2. Бурение слоистой породы характеризуется значительными ударными нагрузками при прохождении шарошечным долотом границ между слоями породы с различными физико-механическими свойствами. Максимальные напряжения для данных условий нагружения находятся из выражения (2.16).

3. Бурение трещиноватой породы характеризуется значительными ударными нагрузками при прохождении шарошечным долотом трещин или несплошностей в массиве горной породы. Максимальные напряжения для данных условий нагружения также находятся из выражения (2.16), однако в отличие от бурения слоистой породы прохождение трещины сопровождается более значительным ударом. Условно можно принять, что в данный момент показатель буримости снижается до нуля и возрастает до прежнего значения, в то время как прохождение границы между слоями сопровождается скачком показателя буримости ΔПб < Пб.

Для определения стойкости шарошечного долота, работающего при бурении массива горной породы, характеризующегося всеми тремя условиями нагружения, необходимо определить доли от общего количества циклов нагружения тел качения шарошек, приходящиеся на бурение однородной, слоистой и трещиноватой породы:

(2.37)

(2.37)

(2.38)

(2.38)

(2.39)

(2.39)

где ηод, ηсл, ηтр – доли от общего количества циклов нагружения тел качения шарошек, приходящиеся на бурение однородной, слоистой и трещиноватой породы; nсл – количество границ между слоями породы с разными физико-механическими свойствами на один погонный метр, м–1; nтр – количество трещин в горной породе на один погонный метр, м–1;  – число оборотов долота, необходимое для проходки границы между слоями породы;

– число оборотов долота, необходимое для проходки границы между слоями породы;  – число оборотов долота, необходимое для проходки трещины в массиве породы; vб – скорость бурения при имеющихся свойствах горной породы, усилием подачи и скоростью вращения бурового органа, м/мин; nвр – частота вращения шарошечного долота, об/мин; D1 – диаметр шарошечного долота, м;

– число оборотов долота, необходимое для проходки трещины в массиве породы; vб – скорость бурения при имеющихся свойствах горной породы, усилием подачи и скоростью вращения бурового органа, м/мин; nвр – частота вращения шарошечного долота, об/мин; D1 – диаметр шарошечного долота, м;  – максимальный диаметр шарошки, м.

– максимальный диаметр шарошки, м.

Число оборотов долота, необходимое для проходки границы между слоями или трещины в массиве породы определяется из следующих выражений:

(2.40)

(2.40)

где δсл – толщина пограничного слоя или его размер вдоль оси бурового става, м; δтр – толщина трещины или ее размер вдоль оси бурового става, м.

Таким образом, суммарное количество циклов до разрушения тел качения при различных условиях нагружения найдем из выражения:

(2.41)

(2.41)

Здесь Lод – количество циклов до разрушения тел качения при бурении однородной породы; Lсл – количество циклов до разрушения тел качения при таких условиях бурения, когда каждый цикл нагружения будет характеризоваться нагрузками, соответствующими преодолению границ между слоями породы с различными физико-механическими свойствами; Lтр – количество циклов до разрушения тел качения при таких

условиях бурения, когда каждый цикл нагружения будет характеризоваться нагрузками, соответствующими преодолению трещин или несплошностей в массиве горной породы.

В случае бурения однородного массива без трещин и несплошностей, при неполной очистке забоя, частицы шлама, находящиеся на поверхности забоя, образуют с неразбуренной породой структуру, разделенную несплошностью, схожей по строению с трещиной. При воздействии шарошечным долотом на данную систему ее разрушение будет сопровождаться ударными нагрузками и вибрацией. При этом напряжение тел качения можно определить из выражения (2.16). При этом доля от общего количества циклов нагружения тел качения шарошек, приходящаяся на бурение трещиноподобной структуры «шлам – забой», будет найдена из выражения (2.38).

Если предположить, что при каждом обороте шарошечного долота будет образовываться приблизительно одинаковое количество частиц шлама самого крупного размера в процентном соотношении к общему объему разбуренной породы, то долю циклов нагружения опор долота, приходящихся на бурение трещиноподобной структуры «шлам – забой» можно связать с долей крупной фракции бурового шлама ηк.ш.

В случае бурения трещиноватого массива и при неполной очистке забоя возможно заполнение трещин горного массива частицами шлама. Плотное заполнение трещины шламом может положительно сказаться на стойкости долота, поскольку толщина трещины уменьшится. Однако для плотного заполнения трещины необходимы частицы мелкой и средней крупности, что невозможно при осуществлении пневмоочистки. Кроме того, граница трещины сохранится и ударные нагрузки будут возникать на протяжении всей ее длины вдоль оси бурового става. Таким образом, частицы бурового шлама, оставшиеся на поверхности забоя в случае применения пневматической или пневмо-шнековой очистки, во всех случаях приводят к снижению стойкости долота, что показывает следующее уравнение:

(2.42)

(2.42)

Используя выражение (2.58), стойкость шарошечного долота можно определить из следующего выражения:

(2.43)

(2.43)

где  – максимальный диаметр шарошки.

– максимальный диаметр шарошки.

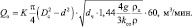

Для трехшарошечных долот:

(2.44)

(2.44)

Для эффективного шламоудаления необходимо поддерживать расход сжатого воздуха, соответствующий эквивалентной скорости восходящего потока, достаточной для выноса самых крупных частиц шлама, получаемых при заданных усилии подачи и частоте вращения бурового става. С учетом выражений (2.20)–(2.25) минимальный расход сжатого воздуха для выноса частиц шлама максимальной крупности

(2.45)

(2.45)

Максимальный диаметр частиц шлама находится в прямой зависимости от проходки долота за один оборот. Но при бурении трещиноватых или слоистых пород частицы шлама могут быть значительно крупнее по причине их откалывания от массива. Из анализа гранулометрического состава шлама, вынесенного из скважин, на Мазульском известняковом руднике [53] следует, что максимальная крупность частиц шлама составляет 30 мм. При этом минимальная крепость пород составляла f = 8 по шкале Протодьяконова. При такой крепости проходка на один оборот составляет около 4 мм. Массив горной породы Мазульского известнякового рудника является трещиноватым.

Таким образом, с учетом выражения (2.33) минимальный расход сжатого воздуха для выноса частиц шлама максимальной крупности:

(2.46)

(2.46)

где kк – коэффициент крупности частиц шлама, зависящий от степени трещиноватости и слоистости, для трещиноватых пород Мазульского известнякового рудника kк = 8; Пб.min – минимальное значение показателя буримости для данного горного массива.