Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

3. Методы оценки адгезионной способности материалов

Адгезия – это сцепление (склеивание) поверхностей разнородных тел (так называемых конденсированных фаз). В технологии одежды – это получение неразъемного соединения деталей одежды посредством установления между ними адгезионного взаимодействия с помощью клея при нагревании, пластическом деформировании и последующем охлаждении всех компонентов.

К показателям строения тканей, влияющим на их адгезионные способности, относятся: плотность по основе и утку; поверхностное заполнение (пористость); объемное заполнение; воздухопроницаемость.

Основными параметрами, влияющими на свойства клеевых соединений, являются температура, давление, продолжительность сжатия и нагревания, влажность текстильного материала.

Дефекты клеевых соединений возникают из-за неправильного конфекционирования основных, термоклеевых прокладочных материалов (ТПМ) и клеев, а также из-за нерациональных значений параметров процесса склеивания. Дефекты и причины возникновения рассмотрены в табл. 3.1

Таблица 3.1

Дефекты ТМП и причины их возникновения

|

Дефект |

Причина возникновения |

|

1 |

2 |

|

Отслоение ТПМ |

Недостаточное количество теплоты, передаваемое клею; низкие показатели адгезионной способности клея и текстильного материала; недостаточное усилие сжатия |

|

Пространственная нестабильность клеевых соединений (коробление) |

Разные величины изменения линейных размеров после влажно-тепловой обработки основного и прокладочного материалов |

|

1 |

2 |

|

Выступание клея на лицевой стороне основного или прокладочного материала |

Чрезмерное количество теплоты, передаваемое клею; чрезмерное усилие сжатия текстильных материалов. Высокая проницаемость текстильных материалов |

|

Опал (изменение цвета основного материала) |

Чрезмерное количество теплоты, передаваемое текстильному материалу |

|

Ласы |

Чрезмерное усилие сжатия текстильных материалов; недостаточно упругое покрытие нижней подушки пресса |

Факторы, используемые для прогнозирования прочности клеевых соединений

Имеющиеся экспериментальные данные и инструментальное обеспечение позволяют еще на этапе проектирования клеевых соединений математически спрогнозировать их прочность как важнейший показатель надежности одежды в целом. Модели для прогнозирования разработаны на основе метода корреляционно-регрессионного анализа Брандона в следующем виде:

П = φ(х1)φ(х2)...φ(хk), (3.1)

|

где П – |

прогнозируемая прочность клеевого соединения, равная усилию при равномерном расслаивании пробы шириной 1 см (далее – прочность), Н/см; |

|

xk – |

фактор, влияющий на прочность; |

|

φ(хk) – |

функциональная зависимость прочности от фактора. |

Порядок расположения факторов в модели зависит от степени их влияния на прочность: чем большее действие на прочность оказывает фактор, тем меньше его порядковый номер. Это позволяет визуально определить место наиболее значимых и существенных факторов. В качестве управляемых и неуправляемых факторов, используемых для прогнозирования, применяют: прессования, усилие сжатия); технологические параметры (температура склеивания, продолжительность показатели свойств ОМ: адгезионную способность ψ, характеризующую интенсивность взаимодействия приповерхностных слоев с плавящимся клеем в начале склеивания. Этот период длится около 5 с. Адгезионная способность может быть определена на приборе ТАМ-1; потенциальную доступность внутреннего объема текстильного материала для проникновения плавящегося клея и оцениваемый коэффициент воздухопроницаемости B50. Измерение этого показателя проводят на приборе 12/А по ГОСТ 12088–77 [11].

Факторы, используемые для прогнозирования формоустойчивости клеевых соединений

Математически формоустойчивость прогнозируется с использованием большого числа факторов, которые можно подразделить на группы. В первую группу входят параметры процесса склеивания, а во вторую – характеристики строения склеиваемых текстильных материалов. К последним относятся факторы, от которых зависят процессы смачивания поверхности и диффузии:

1. Поверхностная плотность основного материала ОМ Ms, г/м2.

2. Толщина ОМ Т, мм.

3. Жесткость ОМ по основе Ж0, мН∙см2.

4. Коэффициент воздухопроницаемости ОМ В50, дм3/(м2∙с).

5. Поверхностное заполнение ОМ Es, %.

6. Поверхностная пористость ОМ Rs, %.

7. Объемная пористость ОМ Rv, %.

8. Жесткость сложенных проб материалов (ОМ + ТПМ) до склеивания Жм, мН∙см2.

За показатель формоустойчивости клеевых соединений принята их жесткость, определяемая на приборе ПТ-2.

Коэффициенты парной корреляции между жесткостью клеевых соединений и параметрами процесса склеивания (t, р, τ) достаточно высокие. В порядке убывания влияния на жесткость этипараметры образуют следующий ряд: t > τ > р.

В клеевых соединениях максимальная жесткость достигается при максимальном объеме клея между склеиваемыми текстильными

материалами. С повышением температуры развиваются миграционные процессы, под влиянием которых клей проникает в структуры обоих материалов, что приводит к уменьшению жесткости.

Исследованиями установлена обратная зависимость между температурой склеивания и жесткостью клеевых соединений. Следует отметить, что влияние технологических параметров на жесткость клеевых соединений не столь существенно в сравнении с их влиянием на прочность. Такой вывод не является неожиданным. Поверхностная плотность клея на ТПМ, не превышающая 25...30 г/м2, на порядок меньше поверхностных плотностей склеиваемых текстильных материалов. Поэтому характер распределения клея в волокнистой массе в большинстве случаев оказывается малозначимым для итоговой жесткости. Это обстоятельство позволяет предположить, что факторами, влияющими на жесткость клеевых соединений, являются характеристики текстильных материалов

Окончательная модель для прогнозирования жесткости клеевых соединений включает в себя следующие факторы: поверхностную плотность ОМ Ms, г/м2; жесткость сложенных проб материалов (ОМ + ТПМ) до склеивания Жм, мН∙см2; температуру склеивания t, °С. В совокупности выбранные факторы характеризуют процесс склеивания.

Контроль процесса проектирования и получения клеевых соединений можно проводить как с помощью приборов, так и без них; отслоение ТПМ от основного материала, относящееся к дефектам внешнего вида, обнаруживается визуально.

Для определения адгезионной способности основной ткани и ТПМ необходимо их совместить и приложить нормальную сжимающую нагрузку для сближения контактирующих поверхностей на расстояние не менее 0,5 нм. Затем, нагрев зоны контакта до температуры перехода клея в вязкотекучее состояние, необходимо приложить нагрузку, разъединяющую склеенные поверхности. Числовое значение нагрузки может служить показателем адгезионных способностей контактирующих материалов [78].

ГОСТ 15902.3-79. Полотна нетканые. Методы определения прочности [16]. Настоящий стандарт распространяется на нетканые

полотна различных способов производства из волокон всех видов и устанавливает методы определения:

– разрывной нагрузки и удлинения при разрыве;

– прочности и растяжимости при продавливании шариком;

– прочности при расслаивании;

– прочности при раздирании;

– прочности закрепления волокон.

ГОСТ 28832-90. Материалы прокладочные с термоклеевым покрытием. Метод определения прочности склеивания [35]. Настоящий стандарт распространяется на прокладочные материалы с дискретным или сплошным термопластическим полимерным покрытием, предназначенные для швейных изделий, и устанавливает метод определения прочности склеивания прокладочного материала с контрольным материалом.

Сущность метода заключается в определении нагрузки при расслаивании склейки, полученной термосклеиванием прокладочного и контрольного материала при заданных условиях температуры, давления, увлажнения и времени термосклеивания.

Отбор проб. Порядок отбора точечных проб установлен в нормативно-технической документации на прокладочный материал. Из разных мест точечной пробы на расстоянии не менее (100 ± 1) мм от края вырезают в продольном направлении элементарные пробы в форме полоски. Не допускается, чтобы каждая проба была продолжением другой. Длина элементарной пробы должна быть (150 ± 2) мм, ширина (30 ± 1) мм. Допускается ширину пробы доводить до 30 мм удлинением нитей по длине пробы с обеих сторон. Количество элементарных проб не менее четырех.

Аппаратура. Средства испытания – по ГОСТ 27319-87 [31] с изменениями: устройство типа ФСТМ с плоской пресс-платформой; контрольный материал – ткань бязь отбеленная; вода дистиллированная по ГОСТ 6709-72 [51]; пинцет.

Подготовка к испытанию. Из контрольного материала на расстоянии не менее 50 мм от кромки в продольном направлении вырезают две полоски: одну – для термосклеивания с прокладочным материалам длиной (150 ± 2) мм, шириной (35 ± 1) мм; вторую – для увлажнения в случае использования при испытании режима термосклеивания с увлажнением длиной 78–79 мм, шириной (30 ± 1) мм. Количество указанных полосок контрольного материала должно соответствовать количеству проб.

Перед термосклеиванием пробы прокладочного материала и полоски контрольного материала выдерживают в лабораторных условиях не менее 16 ч и кондиционируют по ГОСТ 8977-74 [55] не менее 3 ч.

Устройство ФСТМ закрепляют в зажимах разрывной машины, сближают на 15–30 мм матрицу и пуансон и включают их электронагрев; включают нагревательное устройство пресса.

Проведение испытания. Номинальные значения режимов термосклеивания устанавливают в зависимости от свойств применяемого термоклеевого покрытия и указывают в нормативно-технической документации на прокладочный материал.

Допускаемые отклонения от номинальных значений параметров режима термосклеивания не должны быть более: температура, °С ± 2; давление, МН/м2 ± 7 % – допускаемая относительная погрешность; время, с ± 2. Применяют режим термосклеивания без увлажнения или с увлажнением прокладочного материала.

Пробу прокладочного материала совмещают со стороны термопластического полимерного покрытия с лицевой стороной полоски контрольного материала по отметкам середины ширины и при достижении заданной температуры накладывают на матрицу пресс-формы (на нижнюю часть пресса). Проба прокладочного материала должна быть обращена к пуансону (к верхней части пресса); участок пробы, не подлежащий термосклеиванию, должен находиться за пределами пресс-формы (пресса).

При режиме термосклеивания с увлажнением непосредственно перед размещением элементарной пробы с контрольным материалом в пресс-форме (в прессе) на нее накладывают лицевой стороной увлажненную полоску. Полоска должна находиться в пределах пресс-формы (пресса). Полоску, предназначенную для увлажнения, используют сразу после ее погружения на 2–3 с пинцетом в дистиллированную воду и свободного стекания капель воды.

Включают разрывную машину (пресс), смыкают пуансон с матрицей и нагружают пресс-форму до заданной нагрузки (Р′) в Н (кгс), значение которой вычисляют по формуле:

Р′ = 2400∙р, Н(240∙р, кгс), (3.2)

где р – давление в МН/м2.

Нагрузку измеряют с относительной погрешностью 1 %.

При достижении заданной нагрузки (давления на прессе) начинают отсчет времени по секундомеру. По истечении времени термосклеивания склейку элементарной пробы прокладочного материала с полоской контрольного материала вынимают из пресс-формы и выдерживают не менее 3 ч в условиях кондиционирования.

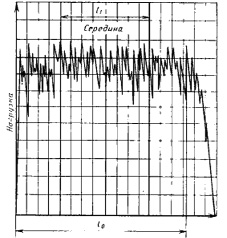

Испытание по определению прочности склеивания проводят по ГОСT 17317-88 [19] со следующими изменениями: при испытании записывают диаграмму «нагрузка-перемещение подвижного зажима»; при отсутствии записи диаграммы допускается снимать нагрузку расслаивания по шкале нагрузок через 10 мм шкалы удлинения после того, как процесс расслаивания стабилизировался. Определяют 10 значений нагрузки.

Обработка результатов. Определяют среднюю нагрузку расслаивания пробы Р в Ньютонах (Н). Нагрузку вычисляют из 505 самых низких значений пиков нагрузки, которые определяют на центральном участке, составляющем 50 % от общей длины диаграммы расслаивания.

Нагрузку вычисляют из десяти показаний шкалы нагрузок разрывной машины, снятых через 10 мм шкалы удлинения. Прочность склеивания (R) в килоньютонах на метр (кН/м) вычисляют по формуле:

R = Р/30, (3.2)

где Р – средняя нагрузка расслаивания в Н.

За окончательный результат испытания принимают среднее арифметическое значение результатов испытаний всех элементарных проб, округленное до 0,01 кН/м.

Адгезионная способность текстильных материалов, зависящая от их волокнистого состава, структуры, предшествующих заключительных отделок и т.п., проявляется при формировании адгезионного контакта с расплавленными клеями, т.е. влияет на прочность клеевых соединений. Поэтому адгезионная способность с некоторыми допущениями может быть оценена противоположным показателем – усилием, необходимым для нарушения клеевого контакта в момент его образования, т.е. разрушения адгезионных связей.

Рис. 3.1. Диаграмма расслаивания пробы: l0 – общая длина диаграммы расслаивания, мм; l1 – 505 от общей длины диаграммы расслаивания, мм

Для определения адгезионной способности основной ткани и ТПМ необходимо их совместить и приложить нормальную сжимающую нагрузку для сближения контактирующих поверхностей на расстояние не менее 0,5 нм. Затем, нагрев зоны контакта до температуры перехода клея вязкотекучее состояние, необходимо приложить нагрузку, разъединяющую склеенные поверхности. Числовое значение нагрузки может служить показателем адгезионных способностей контактирующих материалов. Для определения адгезионной способности текстильных материалов и клеев используют разные приборы: трибоадгезиометры, прибор ТАМ-1 маятникового типа, прибор ТАМ-2 пружинного типа, прибор для равномерного отрыва [78].

В настоящее время существуют разные методы, позволяющие исследовать отдельные этапы процесса склеивания и разрушения клеевых соединений. В основу этих методов положены: явления смачивания, растекания адгезива на опорной поверхности и его проникновение внутрь текстильного материала; формирование адгезионного контакта между размягченным клеем и текстильным материалом.

Резюме

Адгезионная способность текстильных материалов – важная характеристика для обеспечения устойчивости конструкции. На производстве данный признак проверяется опытным путем и диагностируется визуально, что не всегда достоверно. Устойчивость пакета материалов ОМ (основной материал) + ТПМ к стирке нужно проверять дополнительно, что влечет дополнительные трудо- и материалозатраты. Адгезионная способность может быть определена на приборе ТАМ-1; ТАМ-2 маятникового и пружинного типа.

Вопросы для самопроверки:

1. Какие показатели строения тканей влияют на адгезионные способности?

2. Виды дефектов при использовании термоклеевых прокладочных материалов?

3. Объясните сущность метода определения прочности склеивания.