Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

21. Методы оценки теплозащитных свойств материалов

Теплозащитные свойства материалов влияют на теплозащитные свойства швейных изделий для различных климатических зон. Характеристики теплофизических свойств материалов, применяемых для изготовления изделий легкой промышленности, определяют только опытным путем. Методы экспериментального определения характеристик теплофизических свойств материалов можно подразделить на две группы: методы определения стационарной теплопроводности (t и Q не зависят от τ) и методы определения нестационарной теплопроводности (t и Q зависят от τ).

Методы определения стационарной теплопроводности подразделяют на абсолютный и сравнительный, в которых для определения теплопроводности исследуемого материала используют эталонный материал с заранее известными теплофизическими свойствами.

Методы определения нестационарной теплопроводности основаны на закономерностях регулярного режима охлаждения (нагревания) тел в среде, теплоотдача которой известна, а также на нагревание тел с постоянной скоростью и использовании мгновенного источника теплоты.

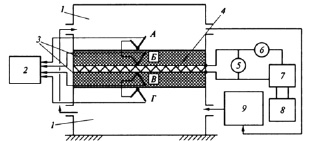

Схема установки для определения теплопроводности представлена на рис. 21.1.

ГОСТ 20489-75. Материалы для одежды. Метод определения суммарного теплового сопротивления [24].

Настоящий стандарт распространяется на материалы для различных видов одежды – ткани, нетканые полотна, искусственный мех, натуральный пушно-меховой полуфабрикат, меховые пластины на искусственной основе, эти же материалы, дублированные друг с другом или другими материалами, пакеты материалов для одежды и устанавливает метод определения суммарного теплового сопротивления материалов и пакетов из них как показателя их теплозащитных свойств в условиях теплообмена с окружающим воздухом. Метод заключается в измерении времени остывания пластины прибора в заданном интервале перепадов температур между поверхностью пластины, изолированным материалом или пакетом и окружающим воздухом.

Рис. 21.1. Схема установки для определения теплопроводности материалов:1 – холодильники; 2 – потенциометр; 3 – пробы; 4 – электронагреватель; 5 – вольтметр; 6 – амперметр; 7 – источник питания; 8 – электросекундомер; 9 – ультратермостат

Отбор проб. Для определения суммарного теплового сопротивления тканей, нетканых полотен, искусственного меха и пакетов из них размер пробы должен быть 360×500 мм. Для натурального меха и меховых пластин на искусственной основе минимальный размер пробы должен быть 300×400 мм. Максимальный размер пробы не ограничивается.

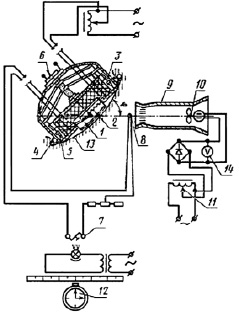

Аппаратура. Для проведения испытания применяют прибор ПТС-225 (рис. 21.2).

Подготовка к испытанию. До проведения испытаний производят измерение толщины текстильных материалов и пакетов по ГОСТ 12023-93 [10] при давлении 0,2 кПа и поверхностной плотности по ГОСТ 3811-72 [46].

При заправке проб натурального и искусственного меха направление ворса в пробе должно соответствовать направлению ворса при эксплуатации меха в изделии. Установление пробы волосяным покровом (ворсом) к воздушному потоку или пластине выбирают исходя из требований эксплуатации. При заправке пробы тканей, нетканых полотен и пакетов из них устанавливают на приборе лицевой стороной к воздушному потоку.

Рис. 21.2. Схема прибора ПТС-225: 1 – пластина; 2 – электронагреватель; 3 – передняя крышка корпуса; 4, 5 – прижимное и игольчатое устройства; 6 – механизм давления; 7 – гальванометр; 8 – дифференциальная термопара; 9, 10 – труба и вентилятор аэродинамического устройства; 11 – автотрансформатор; 12 – секундомер; 13 – образец

Проведение испытаний. Испытания проводят по методу регулярного теплового режима при постоянных значениях температуры окружающего воздуха и коэффициента теплоотдачи с поверхности материала в интервале перепадов температур 55–45 °С при среднем перепаде, равном 50 °С.

Абсолютные значения температуры воздуха в помещении, при которой допускается проводить испытания, должны находиться в пределах от 18 до 25 °С при относительной влажности воздуха (65 ± 5) %.

Испытания каждой пробы тканей, нетканых полотен, искусственного меха и пакетов материалов проводят в следующих условиях: при плотном прилегании пробы к поверхности пластины прибора в условиях естественной конвекции воздуха; при наличии воздушного слоя толщиной 5 мм между пробой и поверхностью пластины в воздушном потоке со скоростью 5 м/с, направленном к поверхности пластины

под углом 45°.

Испытания каждой пробы натурального меха и меховых пластин на искусственной основе проводят при плотном прилегании пробы к поверхности пластины в условиях естественной конвекции воздуха и в воздушном потоке со скоростью 5 м/с, направленном к поверхности пластины под углом 45°.

Нагревание пластины прибора с пробой производится до достижения перепада температур 60 °С (разности температуры пластины и воздушного потока), после чего электронагреватель отключается от сети и включается вентилятор (при испытании пробы в условиях воздушного потока).

Для выравнивания температурного поля пластина прибора охлаждается до перепада температур 55 °С, после этого включается секундомер и фиксируется время охлаждения пластины до перепада температур 45 °С.

Перед началом испытания нагревательную пластину нагревают и охлаждают четыре-пять раз. Затем определяют время ее остывания не менее трех раз.

Обработка результатов. Суммарное тепловое сопротивление (Rсум), м2∙°С/Вт пробы вычисляют по формуле:

(21.1)

(21.1)

|

где Ф – |

фактор прибора, Дж/(м2∙°С); |

|

В – |

поправка на рассеяние теплового потока в приборе, с–1; |

|

Е – |

коэффициент, вычисленный по формуле: |

(21.2)

(21.2)

|

где С1 – |

полная теплоемкость пластины, Дж/°С; |

|

С2 – |

полная теплоемкость пробы, вычисленная по формуле: |

С2 = 1,675∙103∙g∙S, (21.3)

|

где 1,675∙103 – |

удельная теплоемкость материалов органического происхождения, Дж/кг∙°С; |

|

g – |

поверхностная плотность пробы, кг/м2; |

|

S – |

площадь пластины, м2; |

|

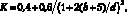

K – |

коэффициент, учитывающий рассеяние теплового потока в пробе, вычисляют по формулам: |

● при плотном прилегании пробы к пластине

(21.4)

(21.4)

или при наличии воздушного зазора между пробой и пластиной

(21.5)

(21.5)

|

где d – |

диаметр пластины прибора, мм; |

|

5 – |

толщина воздушного слоя под пробой, мм; |

|

b – |

толщина, мм. |

а) при испытании тканей, нетканых полотен, искусственного меха и пакетов из них – толщина пробы или пакета материалов;

б) при испытании натурального меха и меховых пластин на искусственной основе ворсом к воздушному потоку – толщина кожевой ткани шкурки или тканевой основы;

в) при испытании меха ворсом к поверхности пластины – толщина меха;

г) при испытании пакета материалов под меховым верхом, ворсом к воздушному потоку – толщина пакета материалов и кожевой ткани или искусственной основы;

д) при испытании пакета материалов с меховой подкладкой ворсом к поверхности пластины – толщина пакета материалов, включая толщину меха.

Суммарное тепловое сопротивление материалов для каждого условия испытания вычисляют как среднее арифметическое результатов испытаний всех проб, округленное до 0,001 м2∙°С/Вт.

В РГУ им. А.Н. Косыгина разработана и создана установка, а также методика по определению показателей теплофизических свойств материалов и пакетов материалов в интервале температур от –100 до +200 °С с использованием способа плиты. Пробы материалов испытывают при стационарной и нестационарной теплопроводности [75].

Резюме

Теплозащитные свойства материалов – важный показатель для верхней и спецодежды. Метод испытания заключается в измерении времени остывания пластины прибора ПТС-225.

Вопросы для самопроверки

1. Виды методов экспериментального определения характеристик теплофизических свойств материалов?

2. Отбор проб для проведения испытаний?

3. Алгоритм расчета суммарного теплового сопротивления?