Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

ДОБЫЧА, ПЕРЕРАБОТКА и ИССЛЕДОВАНИЕ ГРОЗНЕНСКОЙ НЕФТИ в течение XIX – начало ХХ веков

Ахмадова Х. Х., Мусаева М. А., Сыркин А. М., Махмудова Л. Ш., Такаева М. А.,

4.5. Нефтеперегонный завод фирмы «Общество Владикавказской железной дороги»

Третий завод, самый крупный нефтеперегонный завод, принадлежавший Владикавказской железной дороге, начатый строительством в первой половине 1895 г. «для обеспечения себя жидким топливом (мазутом)» по проекту инженера Феликса Инчика, начал свою работу в июле 1896 г. [107].

Феликс Александрович Инчик (1852–1905 гг.) потомственный дворянин/шляхтич, изобретатель, предположительно, с 1871 по 1884 гг. учился в техническом вузе в Варшаве.

Окончив институт, и получив специальность инженера нефтехимика, работал исключительно в городах и областях, где добывали нефть.

Проявил себя в качестве крупнейшего изобретателя нефтеперегонных аппаратов, был известным специалистом нефтегазового дела, автором оригинальной системы непрерывной гонки нефти и способным конструктором, опубликовал ряд работ, в том числе по бензольно-газовому производству, основанному на утилизации нефтяных отбросов (Баку, 1888), имел патенты на изобретения, из них два в соавторстве с В.Г. Шуховым (1853–1939) – известным инженером, конструктором и строителем:

1. Инчик Ф.А. Аппарат для непрерывной дробной перегонки нефти. Привилегия Российской империи № 13200, заявл. 13.05.1887., выдача привилегии 31.12.1888 (соавтор В.Г. Шухов).

2. Гидравлический дефлегматор для перегонки нефти и других жидкостей. Привилегия Российской империи № 9783, выдача привилегии 21.01.1888; опубл. 25.09.1890 (соавтор В.Г. Шухов).

В 1895–1896 гг. Ф.А. Инчик построил самый крупный в г. Грозном нефтеперерабатывающий завод, который мог переработать до 40 млн пудов нефти в год. Когда в 1897 г. Грозный посетил известный русский химик, ученик Д.И. Менделеева, профессор Московского университета В.В. Марковников (1837–1904), он дал в печати высокую оценку заводу Ф.А. Инчика: «Этот завод не имеет себе подобных в России, да и едва ли найдутся такие за границей».

Имя Ф.А. Инчика, указывается в литературе по истории нефтехимии России, а также в энциклопедиях. Последнее место работы Ф.А. Инчика – город Грозный, где он и умер в 1905 г.

В справке правления Общества Владикавказской железной дороги по вопросу о строительстве керосинового завода, предоставленной в Первое Отделение Канцелярии Совета Министров, говорится, что «постройка нефтеперегонного завода в Грозном вызвана была особым качеством Грозненской нефти, содержащей громадное количество летучих примесей, почему она не могла быть употребляема для отопления паровозов, на подобие Бакинской, в сыром виде». По изложенной причине Общество Владикавказской дороги обязано было на основании дополнения к Уставу, утвержденного 24-го марта 1895 года, «устроить на эксплуатируемых обществом линиях, ветвях и подъездных путях…нефтепроводы и приспособления для перегонки и охранения нефти и ея продуктов…» [93].

Грозненский нефтеперегонный завод общества Владикавказской железной дороги начал производственную деятельность с 1896 г. За период 1901–1902 гг. на заводе было переработано около 21700 тыс. пудов нефти.

В период с 1910 по 1912 г. переработано нефти: в 1910 г. 24 млн пудов, в 1911 г., в 1912 г. по 26 млн пудов [107].

Строителем самого крупного завода общества Владикавказской железной дороги был Ф.А. Инчик, способный инженер-конструктор, автор оригинальной системы непрерывной перегонки нефти, впервые осуществленной им совместно c В.Г. Шуховым в Баку в 1887 г. на заводе Шибаева [8].

Впервые по вопросу выдачи ему привилегии на конденсаторы дробной перегонки нефти В.А. Инчик обратился в департамент торговли и мануфактур в августе 1880 г., которая была утверждена после нескольких повторных обращений лишь в декабре 1890 г. за № 226 [7].

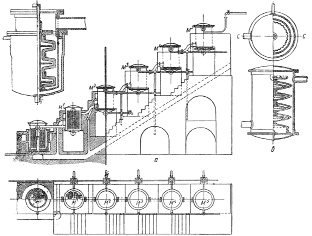

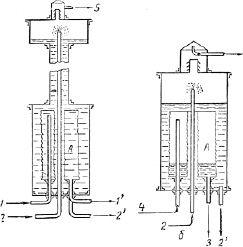

В этой привилегии описаны дробная перегонка нефти, схема установки которой приведена на рис. 4.7.

Рис. 4.7. Установка дробной перегонки нефти инженера Ф.А. Инчика:

М1, М2, M3, М4, М5 – трубчатые конденсаторы

(пародистиллятные теплообменники);

а – общий вид установки (разрез); б – план;

в, г – тарельчатые кубы с двойными стенками

Перегонка нефти осуществлялась по следующей технологии. Сырье – нефть или нефтяные остатки последовательно самотеком проходили трубное пространство трубчатых конденсаторов пародистиллятных теплообменников М5, М4, М3, М2 и М1. По межтрубному пространству трубчатых конденсаторов противотоком проходили нефтяные пары. В трубчатых конденсаторах происходил нагрев и частичное испарение легких фракций сырья и одновременно охлаждение и конденсация нефтяных паров.

Сырье из конденсатора М1 поступало в перегонный куб. Образующиеся в кубе нефтяные пары последовательно проходили трубчатые конденсаторы М1, М2, М3, М4 и М5. Погоны из конденсаторов выводились как дистилляты в холодильники.

Инженер Ф.А. Инчик предложил два типа перегонного куба: тарельчатый куб с двойными стенками и трубчатый куб.

Преимуществом привилегии установки непрерывной перегонки нефти являлось использование тепла нефтяных паров для подогрева сырья.

В первые годы эта система не нашла промышленного осуществления из-за больших затрат и сложности устройства пародистиллятных теплообменников. Но в основном эта схема была использована инж. Ф.А. Инчиком в 1897 г. в Грозном на нефтезаводе бывшей Владикавказской железной дороги.

Завод Владикавказской железной дороги, состоящий из четырех кубов непрерывного действия, был сконструирован Ф.А. Инчиком с оригинальной для того времени регенеративной системой. Тепло выходившего из кубов с очень высокой температурой мазута, утилизировалось, и за счет этого тепла осуществлялся предварительный подогрев нефти, поступающей в кубы. Это давало значительную экономию топлива, расход которого на перегонку составил всего 1 %, и расход воды сократился вдвое [7].

В литературе по переработке нефти одни авторы считают, что аппарат для непрерывной дробной переработки нефти принадлежит В.Г. Шухову, не упоминая при этом соавтора этого изобретения инж. Ф.А. Инчика [7].

Другие же признают, что В.Ш. Шухов вместе с Ф.А. Инчиком в 1886 г. запатентовали непрерывно действующий аппарат для дробной перегонки нефти [19].

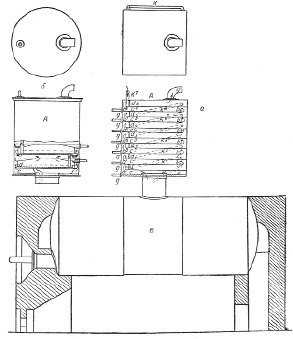

31 декабря 1888 г. Шухову и Инчику была выдана привилегия за № 13200 [7, 51]. Полное описание привилегии Шухова-Инчика с описанием чертежа аппарата для непрерывной перегонки нефти (рис. 4.8), выданной департаментом торговли и мануфактуры 31 декабря 1888 г. за № 13200 приведено в [7].

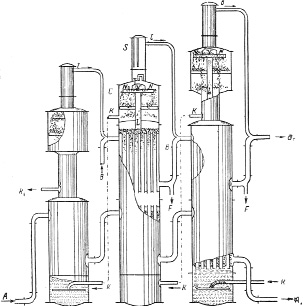

Рис. 4.8. Установка непрерывного действия системы В.Г. Шухова и Ф.А. Инчика:

а – аппарат с металлическими плоскостями;

б – аппарат с тарелками; в – перегонный куб

Аппарат, согласно этому описанию, состоял из металлической коробки А, установленной на перегонном кубе В или вблизи его. В коробке А помещалось ряд металлических плоскостей, которые служили для передачи тепла между плоскостями, образующимися пересечением стенок коробки с упомянутыми плоскостями.

Согласно описанию привилегии, перегонка нефти, нефтегазовой смолы и т.п. веществ в аппарате такого устройства совершалась следующим образом: из куба или реторты В (произвольной конструкции) пары или газы перегоняемой или разлагаемой в нем жидкости поднимались в коробку А, где они проходя по направлению, указанному стрелками (рис. 4.8, а), соприкасались при этом с нижнею поверхностью плоскости сf, покрытой нефтью, которая и нагревалась за счет теплоты паров; напротив того, последние, отдавая свою скрытую теплоту, конденсировались и в жидком виде падали на поверхность аb.

Не сконденсировавшиеся в первой плоскости пары, переходя через гидравлический замок d в перегоняемую нефть, перемешивали ее.

Остаток паров, не сконденсировавшийся в первой плоскости, переходил через гидравлический замок d в среду самой нефти, перемешивал и взбалтывал ее, причем часть паров, более тяжелых, конденсировалась, а остальные смешивались с парами, вновь образовавшимися из подогретой нефти, и уносились далее, через щель во вторую плоскость; здесь пары опять соприкасались с поверхностью c1f1, несущею менее нагретую нефть, и подогревали ее, сами же конденсировались, а несгустившийся остаток паров переходил через гидравлический замок d1 и т.д.

Процесс этот повторялся в каждой из плоскостей аппарата, число которых было произвольно, и могло увеличиваться или уменьшаться, смотря по надобности. Скрытая теплота конденсирующихся паров шла на нагревание нефти, движущейся в обратном направлении, т.е. в куб, причем нефть, по мере приближения ее к кубу, контактируя с парами, все более и более высокой температуры, нагревалась и постепенно испарялась, так что в куб поступала лишь часть первоначального количества жидкости, т.е. остаток не испарившийся в аппарате.

Нефть вводилась в аппарат А по трубке K7 и, разливаясь по плоскости С6f3, нагревалась парами, циркулирующими во второй плоскости и проникающими через замок d6 в жидкость. Затем по трубке K6 нефть переливалась на плоскость С5f5, согреваемую парами более высокой температуры, а потому нагревалась до более высокой температуры, кипела, выделяя соответствующие пары и по трубке K5 переходила на плоскость С4f4 еще более высокой температуры; здесь она подвергалась тому же процессу и т.д.

Наконец, с последней плоскости cf остаток не испарившейся жидкости поступал в котел В по трубке К. Дистилляты, образующиеся от конденсации паров, стекали на поверхности ab и, по достижении известного уровня, направлялись по трубкам g1g в особые приемники, а несгустившиеся пары уходили из прибора по трубе g.

На рис. 4.8, б изображено видоизмененное устройство, в котором плоскости заменены тарелками, но действие аппарата и все существенные особенности его остаются неизменными. Так, например, имеется тот же гидравлический запор d, но только расположенный по окружности тарелки сf, движение паров также противоположно направлению движения жидкостей и происходит от центра к окружности и обратно.

Выдающееся изобретение В.Г. Шухова и Ф.А. Инчика коренным образом изменило технологический процесс перегонки нефти. Преимущества этой установки перед существовавшими тогда периодическими кубами (кубовая батарея еще не имела распространения) были несомненны: большая производительность, значительная экономия топлива и многообразие получаемых дистиллятов.

Аппарат В.Г. Шухова и Ф.А. Инчика представлял собой усовершенствованное устройство для непрерывной перегонки нефти, в котором перегонный куб периодического действия был соединен с ректификационной колонной (рис. 4.9) [8, 50].

Тарелки колонны обогревались здесь парами дистиллята нефти, поднимающимися из перегонного куба и идущими вверх – навстречу жидкой нефти, которая подавалась на самую верхнюю тарелку, а затем перетекала с одной тарелки на другую вплоть до самой нижней, с которой неиспарившийся остаток стекал в перегонный куб и из него выводился. Сырая нефть перед подачей в перегонный аппарат проходила через теплообменники, в которых подогревалась теплотой дистиллятов и остатков, последние же при этом охлаждались. Этот аппарат позволял отбирать узкие фракции нефти, а также подвергать их повторной перегонке, причем количество фракций соответствовало числу тарелок колонны; была повышена также и глубина перегонки нефти.

В аппарате Шухова-Инчика расход топлива был доведен до минимума благодаря утилизации тепла нефтяных паров. При малом объеме аппарата была достигнута большая поверхность нагрева. Удельный расход металла на единицу перегоняемой жидкости также был сведен к минимуму.

Четкая работа аппарата Шухова-Инчика позволяла получать большое количество различных погонов с заданной разницей в удельных весах, а также ускорялся процесс перегонки. Аппарат Шухова-Инчика имел девять тарелок; что давало возможность получать целую гамму нефтепродуктов – от легкого бензина до тяжелых масел.

Рис. 4.9. Аппарат дробной перегонки конструкции Шухова и Инчика

Производительность аппарата была рассчитана на переработку 10 тыс. пудов нефти в сутки. С первой тарелки собирался продукт относительного удельного веса 0,872, а удельный вес остатка составлял 0,920. Разность температур между тарелками была рассчитана на 80 °С. Аппарат Шухова-Инчика позволял извлекать из нефти 57 % погонов на исходное сырье [50].

В схеме, приведенной в привилегии В.Г. Шухова и Ф.А. Инчика, отсутствовал теплообменный аппарат по использованию тепла отходящих нефтяных дистиллятов [7]. Установка теплообменных аппаратов явилась дальнейшим усовершенствованием перегонных установок.

Уже в конце XIX столетия русские инженеры предлагали разные оригинальные конструкции теплообменных аппаратов.

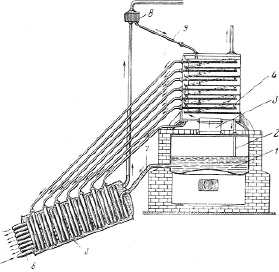

При строительстве грозненской нефтеперегонной установки непрерывного действия на заводе бывшей Владикавказской железной дороги в 1896 г. были установлены два теплообменника системы Ягна (рис. 4.10).

Рис. 4.10. Теплообменники системы Ягна:

а – мазутный теплообменник; б – пародистиллятный теплообменник;

1 – вход мазута; 11 – выход мазута; 2 – вход нефти; 21 – выход нефти;

3 – выход дистиллята; 4 – вход пародистиллята; 5 – выход паров бензина; А – гофрированные медные камеры

Рис. 4.11. Теплообменники системы Ф.А. Инчика:

К – вход нефти; К1 – выход нефти; А – вход мазута; А1 – выход мазута;

В – вход паров дистиллята; В1– выход паров нефти; С – испаритель;

F – выход конденсата; NN – тарелка; L – труба в испарителе;

V – колокол в испарителе (отбойнике); S – сепаратор; t – труба, соединяющаяся с коллекторной трубой В;

а, б, в, г – поперечный и продольный разрезы теплообменников;

Р и Q – трубчатые барабаны; R – испарительная секция; S – паросушитель.

Первый предназначался для горячего мазута, второй – для нефтяных паров, но конструктивно и по принципу действия они почти не отличались. Конструктивно они были выполнены неудовлетворительно, так как гофрированные медные камеры А при работе часто деформировались и аппараты выходили из строя, вследствие чего от них вскоре отказались. Ф.А. Инчик в июле 1897 г. предложил трубчатую конструкцию теплообменного аппарата (рис. 4.11) и в феврале 1900 г. получил привилегию [93].

Эта трубчатая система регенерации тепла паров нефтяных фракций и отходящего горячего мазута была установлена в 1897 г. на заводе бывшей Владикавказской железной дороги в Грозном на установке непрерывного действия по проекту Ф.А. Инчика взамен теплообменников Ягна и показала свою эффективность [7].

На установке предварительный подогрев нефти достигал 160 °С. Расход прямого топлива на перегонку составил 1 %, расход воды сократился на 50 %.

В этом трубчатом теплообменнике предусматривалась регенерация тепла паров нефтяных фракций, отходящего горячего мазута и теплоты испарения легких фракций из перегоняемой нефти.

Работа протекала следующим образом. Нефть по трубке К вводилась в низ каждого теплообменного аппарата и, поднимаясь вверх по трубкам, нагревалась горячим мазутом, который спускался по межтрубному пространству сверху вниз и отводился по трубе А1.

Далее нефть переходила во вторую секцию аппарата и также проходила по трубкам, где нагревалась парами дистиллятов, двигающихся по межтрубному пространству. Образовавшийся конденсат отводился по трубе F, а несконденсировавшиеся пары выводились по трубе В1.

Затем нефть по трубе L поступала под колокол V испарителя С, края которого были погружены в жидкость, наполнявшую тарелку NN, и каскадно переливалась вниз. Пары легких фракций направлялись из испарителя в сепаратор, в котором происходило отделение мелких капель нефти, а затем пары по трубе b поступали в общую трубу В. Из испарителя нагретая и частично испарившаяся нефть самотеком поступала в следующий аналогичный аппарат.

Такая система теплообменных аппаратов в 1897 г. была применена на нефтеперегонной установке непрерывного действия вместо аппаратов системы Ягна. В 1903 г. при пожаре на установке в Грозном они были повреждены.

В 1903 году на заводе Владикавказской железной дороги произошел пожар, который уничтожил 2 перегонных куба. После пожара на заводе из 4 кубов осталось только 2. Трубчатая теплообменная система регенерации тепла паров нефтяных фракций и отходящего горячего мазута по проекту Ф.И. Инчика, также была уничтожена. Эту сгоревшую регенеративную систему не восстановили.

У Инчика возник конфликт с дирекцией Владикавказской железной дороги, после которого он судился с дорогой, проиграл процесс и вернулся снова в Баку [7, 10].

В 1904 г. во время восстановления нефтеперегонной установки дирекция завода, чтобы обойти привилегию Ф.А. Инчика на систему теплообменных аппаратов, решила изменить систему теплообмена.

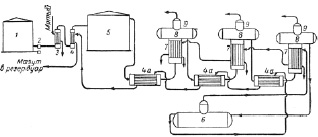

Инж. Пономарев предложил установить мазутный теплообменник горизонтально и отдельно от пародистиллятного теплообменника. Установка приняла несколько другой вид (рис. 4.12).

Таким путем удалось обойти привилегию Ф.А. Инчика, сохранив идею и принцип действия ее. Эта установка состояла из пяти перегонных кубов и пяти регенерационных секций. Схема процесса каждой секции была следующей (рис. 4.12).

Рис. 4.12. Схема завода Владикавказской железной дороги:

1 – резервуар; 2 – сырьевой насос; 3 – паровой нагреватель; 4, 4а – мазутный теплообменник; 5 – отстойник; 6 – перегонный куб; 7 – пародистиллятные теплообменники; 8 – горизонтальные испарители; 9 – дефлегматоры

Нефть из резервуара 1 при помощи сырьевого насоса 2 поступала в трубное пространство парового нагревателя 3, где нагревалась до 35 °С отработанным водяным паром, проходившим по межтрубному пространству нагревателя. Затем нефть проходила концевой мазутный теплообменник 4, в котором нагревалась до 70 °С, и поступала в отстойник 5.

Отстоенная от воды и грязи нефть самотеком поступала в мазутный теплообменник 4а, далее в пародистиллятный теплообменник 7 и в горизонтальный испаритель 8. В испарителе пары легких фракций отводились через дефлегматор 9 в холодильник. В такой же последовательности нефть проходила вторую и третью группы теплообменников, где протекал такой же процесс. Из последнего испарителя 8 нефть с температурой 155–165 °С самотеком поступала в перегонный куб 6, где нагревалась до 280–290 °С.

Образовавшиеся в кубе пары отводились через шлем и последовательно проходили три пародистиллятных теплообменника; конденсаты отводились через холодильники в емкости. Горячий мазут последовательно проходил через четыре теплообменника и поступал в резервуар. Введение системы пародистиллятных теплообменников основано на реализации первоначальной привилегии Ф.А. Инчика, предложившего эту схему еще в 1880 г.

Основанное на предложениях Д.И. Менделеева, В.Г. Шухова, Ф.А. Инчика использование тепла нефтяных паров, мазута, водяного пара и дымовых газов для предварительного подогрева нефти явилось одним из важных этапов развития нефтеперегонной техники грозненских заводов.

Марковников В.В., посетивший в 1897 г. грозненские нефтеперегонные заводы, охарактеризовал завод Владикавказской железной дороги, как завод, который «…управляемый техником Инчиком, может переработать до 40 млн пудов нефти и представляет по своему устройству нечто совершенно обособленное, с технической точки зрения не имеет себе подобных в России, и едва ли найдутся такие и заграницей» [9].

Завод Владикавказской железной дороги производил впечатление «…изящной механической игрушки, в которой как скоро заведена пружина, все делается само собой с замечательной правильностью» [108].

Марковников В.В. дал, таким образом, высокую оценку, отечественным научным достижениям и технологии переработки грозненской нефти.

На протяжении 20 с лишним лет грозненская нефтеперегонная установка завода Владикавказской железной дороги не усовершенствовалась и поэтому имела существенные недостатки.

Инженер-технолог С.А. Вышетравский в 1925 г., сопоставляя грозненскую установку с установкой системы Шухова и Инчика в Баку, писал: «С точки зрения сравнения описанного аппарата (Шухова и Инчика в Баку) с грозненскими установками, надо отметить, что первая (Шухова и Инчика) значительно проще, как с точки зрения конструкции, так и ремонта, а равно и возможности изоляции отдельных звеньев…. Как на одно обстоятельство, бросающееся в глаза при сравнении с работающими грозненскими регенерационными установками, надо было бы обратить внимание на отсутствие каких бы то ни было осложнений в работе, благодаря гидравлическим затворам, в то время, как в грозненских установках влияние гидравлических перетоков имеет большое значение, часто тормозя и приводя ее в ненормальные условия; шуховские аппараты не имели этого дефекта» [109].

Однако, несмотря на эти недостатки в работе, завод для своего времени являлся современным сооружением, применявшим последние достижения в технике и передовую технологию переработки того времени.

Аппарат для непрерывного действия Шухова и Инчика, применяемый на заводе Владикавказской железной дороги, был для своего времени наиболее технически совершенным и сложным аппаратом. Сложность и дороговизна этого аппарата делали его доступным только владельцам сравнительно крупных нефтеперегонных заводов.

Разработанные Ф.А. Инчиком теплообменники и дефлегматоры (каплеотбойники) получили широкое распространение на заводах, в том числе и на разработанном им заводе Владикавказской железной дороги [9].

На заводе Владикавказской железной дороги – писал инженер-технолог И.С. Жидков, паровые машины давали возможность

поддерживать электрическое освещение завода, станционных путей и многих других зданий, а также приводить в движение моторы на заводе, водокачке и в мастерских при железнодорожном депо» [12].

Одновременно с пуском завода Владикавказской железной дороги вступила в эксплуатацию тепловая электростанция, которая базировалась на нестандартном оборудование, имела примитивные сооружения, была маломощной, часто выходила из строя [9].

В 1896 году завод общества Владикавказской железной дороги был единственным заводом, который имел хорошо оборудованную лабораторию, которая в течение долгого времени обслуживала нужды всего Грозного как по исследованию нефтей и их продуктов, так и по анализу разного рода руд, вод, минералов, технических материалов и т.д. [19].

В 1896–1897 гг. лаборатория завода общества Владикавказской железной дороги была переименована в «аналитическую лабораторию» под руководством заведующего лабораторией К.В. Харичкова.

Главным нефтяным товаром грозненских нефтеперерабатывающих заводов того времени был мазут [12].

Самый большой из грозненских нефтеперегонных заводов – завод общества Владикавказской железной дороги, «преследовал одну цель – получение топлива для нужд дороги» и производил около 80 % мазута из нефти; другие заводы получали около 70 % и выше (в среднем – около 75 %).

Керосин, второй по важности товарный продукт грозненских заводов, получался заводом Владикавказской железной дороги в количестве от 5 до 8 % к нефти, тогда как на других заводах, в зависимости от требований рынка, выход керосина составлял от 12 до 20 % в среднем.

Бензиновая фракция практически не имела сбыта и не пользовалась спросом в промышленности: в 1900–1901 гг. бензина производилось в количестве 1,8–1,6 %, а с появлением экспорта выход бензина увеличился от 4 % в 1902 г. до 6,5 % в 1907 г. [19].

Выход «топочного бензина» или лигроина составлял в среднем от 4 до 7 %. Потери при перегонке нефти на грозненских заводах были весьма значительными – от 13 % в 1900 г., до 9 % – в более поздние годы; из них около 4,5 % приходилось на стадию производства топлива и несколько больше потерь составляли перекачки сырья и готовой продукции. На переработку направлялось в среднем от 60 до 75 % общей добычи грозненской нефти и от 70 до 88 % полезной добычи.

Таким образом, кпд использования грозненской нефти был далеко не полным, потери при переработке были значительны. Главное внимание уделялось добыче нефти, а не рациональной ее переработке.

В 1904 г. на территории нефтеперегонного завода Владикавказской железной дороги была построена электростанция, состоящая из 3-х паропоршневых машин по 75 л.с. каждая. Мощность генератора 50 кВт, напряжение – 190 В, частота 25 Гц. Кроме того на станции было установлено 2 мотор-генератора по 50 кВт каждый, напряжением 200 вольт для преобразования переменного тока в постоянный.

В дальнейшем электростанция модернизовалась с увеличением мощности в связи ростом объема переработки нефти на заводе. В 1913–1914 гг. рядом с нефтеперерабатывающим заводом Владикавказской железной дороги была построена дизельная электростанция и смонтирован дизель мощностью 290 л.с. с двумя генераторами на общем валу – переменного и постоянного тока. Параметры генератора переменного тока: мощность 100 кВт, напряжение 190 В, частота 25 Гц. Все выше перечисленные электростанции работали изолировано, каждая на свою нагрузку.

Но эксплуатация этих станций не оказывала значительного влияния на развитие технического прогресса в нефтяной промышленности. Здесь продолжала господствовать изжившая себя, малоэффективная для XX века сила пара. Однако и в этих условиях интенсификации процесса перегонки грозненской нефти на заводе «Общества Владикавказской железной дороги» уделялось значительное внимание. Так, к 1917 г. мощность завода увеличилась до 5 непрерывно действующих кубов.

Грозненская кубовая установка завода бывшей Владикавказской железной дороги в 1927 г. была реконструирована и работала до 1932 г. [7].