Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

Измерительные трансформаторы тока для сетей 0,4-10 кВ. В поисках качества

Гуртовцев А.Л., к.т.н., ведущий научный сотрудник РУП БЕЛТЭИ»

Стандарты и требования энергетиков

Измерительные трансформаторы тока (ТТ) используются для подключения электросчетчиков и других измерительных приборов в точках учета электроэнергии при любых первичных токах в сетях напряжением выше 0,4 кВ и при токах, как правило, выше 60-80 А в сетях 0,4 кВ (при меньших токах в сетях 0,4 кВ применяются электросчетчики непосредственного включения). ТТ, как и измерительные трансформаторы напряжения, относятся к масштабным преобразователям электроэнергии, являются средствами измерений и имеют нормированные метрологические характеристики.

ТТ должны удовлетворять требованиям стандартов, главным из которых является ГОСТ 7746-2001[1]. Этот стандарт классифицирует ТТ по принципу конструкции, по виду изоляции, по числу вторичных обмоток и их назначению, по числу коэффициентов трансформации, задает номенклатуру параметров, а также их номинальные и минимаксные значения, определяет метрологические характеристики. Другие стандарты устанавливают дополнительно требования к ТТ, как к электрооборудованию в целом, например, по электрической прочности изоляции (для ТТ на напряжение 3-10 кВ и выше) [2] .

Среди изготовителей измерительных трансформаторов и энергетиков (потребителей этой продукции) бытует два различных отношения к стандартам: первые считают выполнение требований стандартов необходимым и достаточным условием для применения своих изделий, а вторые полагают, что стандарты задают только необходимые, но не достаточные условия для их использования. Иными словами, стандарты определяют нижний, минимальный уровень требований, а их верхний, более высокий уровень формируется на практике исходя из достигнутого уровня техники и постоянно растущих требований энергетиков, призванных обеспечить эффективное решение задач современного учета электроэнергии. Стандарты всегда отстают от требований жизни. Если изготовители стремятся к распространению своей продукции, то они должны в максимальной степени учитывать пожелания и требования потребителей, а не закрываться от них как щитом устаревшими нормами стандартов, что часто имеет место в действительности.

Каковы же пожелания энергетиков для рассматриваемых изделий? Возьму на себя смелость сформулировать три главных:

а) обеспечение требуемых метрологических характеристик ТТ в реальных условиях эксплуатации и в течение всего срока их службы;

б) обеспечение защиты от хищений электроэнергии при возможных манипуляциях с ТТ;

в) обеспечение пожаро- и электробезопасности ТТ.

Возможно, следует дополнительно упомянуть требование конструктивной и электромагнитной совместимости ТТ с другими электроустановками на объектах учета. Без преувеличения можно сказать, что еще сравнительно недавно мало кто из производителей ТТ на постсоветском пространстве мог утверждать, что его трансформаторы в полной мере удовлетворяют этим требованиям (при том, что все они были реализованы согласно стандартам). В частности, исследование [3] выявило ряд недостатков ТТ для сетей 0,4кВ российских, белорусских, украинских и литовских производителей. Даже такой многолетний лидер в производстве трансформаторов, как ОАО Свердловский завод трансформаторов тока», только в первой половине 2006 г. реализовал одно из необходимейших требований защиты от хищений электроэнергии в сетях 0,4-10кВ - пломбирование вторичных контактов измерительных обмоток ТТ [4].

Декларирование высокого качества своей продукции тем или иным изготовителем далеко не всегда соответствует действительности и, к сожалению, в большинстве случаев это выявляется только в процессе эксплуатации ТТ на объектах учета, когда происходят случаи их возгорания, метрологических отказов или хищения электроэнергии. Именно поэтому в белорусской энергосистеме начиная с 2004 года проводятся ежегодно отраслевые испытания новых средств учета электроэнергии, включая ТТ, и по их результатам формируется Отраслевой рекомендуемый перечень средств коммерческого учета электроэнергии для целей применения в составе АСКУЭ». В мае 2007 г. была выпущена уже третья редакция этого перечня [5], в которую, в частности, были впервые включены литые ТТ на 6-10 кВ производства российской компании ООО Электрощит-К», головного предприятия Группы компаний Трансформэлектро» (ТФЭ, см. справку №1). В настоящее время после серии испытаний новых средств учета формируется очередная редакция перечня, в которую войдут, в том числе, и ТТ на 0,4 кВ ПРУП Минского электротехнического завода им. В.И.Козлова» (МЭТЗ, см. справку №2) с оригинальным комбинированным сердечником.

Метрологическая нестабильность ТТ

В [3] приведены сведения о том, что по различным источникам (в первую очередь украинским и литовским) при метрологической поверке ТТ 0,4 кВ процент брака колеблется от 20 до 80 процентов. Эти данные можно дополнить более свежими. В белорусской энергосистеме в последние годы проводится массовая замена в сетях 0,4-10 кВ ТТ класса 0,5 на класс 0,5S. При этом контролируются метрологические характеристики всех демонтируемых ТТ.

По данным цеха по ремонту приборов учета филиала ПСДТУ РУП Гродноэнерго» за 2006 г. было снято с объектов энергосистемы 2647 шт. трансформаторов ТК-20 и Т-0,66 У3, прослуживших 8-15 и более лет. Брак составил 2335 шт., или 88%. Интересно отметить, что за тот же период у ТТ, снятых с трансформаторных подстанций абонентов, из 177 шт. было забраковано только 14 шт. (8%). По трансформаторам 6-10 кВ из 12 шт. было забраковано 4 шт. (33%). По данным цеха РУП Брестэнерго» за тот же период из 2500 шт. проверенных ТК-20 и Т-0,66 У3 брак составил 600 шт., или 25%. Браковка трансформаторов проводилась из-за превышения их токовых погрешностей (как правило, на 20-40%, а в отдельных случаях на 100-200% относительно максимально допустимых погрешностей). Эти отклонения наблюдались при пониженных значениях первичного тока (5-40% от номинального), что свидетельствует об изменении электромагнитных характеристик сердечников в области малых значений напряженности магнитного поля (на начальном участке кривой намагничивания).

Причина метрологических отказов – климатические и эксплуатационные воздействия на магнитопроводы ТТ, в частности, колебания температуры и влажности в местах установки трансформаторов, а также эпизодически возникающие при токах короткого замыкания (КЗ) в первичных цепях ТТ тепловые и магнитострикционные удары. Эти факторы, действуя совместно, изменяют магнитные характеристики (доменную структуру и соответственно магнитную проницаемость) магнитопроводов трансформаторов. Большой разброс процента брака ТТ в энергосистеме и у потребителей как раз свидетельствует о значимости указанных факторов. У потребителей ТТ устанавливаются на трансформаторных подстанциях, которые, как правило, располагаются в зданиях и если не полностью, то хотя бы частично защищены от климатических воздействий. В энергосистемах же ТТ размещаются чаще всего в КРУНах и не имеют должной климатической защиты (подтверждение тому – ржавые сердечники трансформаторов, извлекаемых из КРУНов). Кроме того, токи КЗ в линиях потребителей, присоединенных к питающему фидеру подстанции энергосистемы, оказывают более частое воздействие на ТТ энергосистемы, чем на собственные ТТ. Различие же в цифрах брака ТТ между соседними энергосистемами возможно связано как с различием условий и сроков эксплуатации ТТ, так с различием условий их поверки (в гродненской энергосистеме поверка ТТ проводится, видимо, более тщательно).

Брак в 25-88% для ТТ, которые еще не выработали свой срок службы, недопустим и свидетельствует о низком качестве трансформаторов. Следствием использования таких изделий является рост издержек энергосистемы на приобретение и установку раньше срока новых трансформаторов, а также потери электроэнергии в связи с ее недоучетом (в области первичных токов менее 40% номинального тока токовая погрешность ТТ имеет, как правило, отрицательное значение). В результате в энергосистеме неизбежен рост тарифов на электроэнергию, который возвращается к ее потребителям, включая изготовителей трансформаторов, дополнительными издержками. Круг замкнулся: некачественные ТТ вводят в дополнительные издержки не только энергетиков, но и общество в целом.

Изготовители, защищаясь от нападок на качество своих ТТ, могут сказать, что, во-первых, их изделия соответствуют стандартам, и, во-вторых, что ТТ следует устанавливать в подходящих условиях и не подвергать экспериментам с КЗ. Но такие трансформаторы энергетикам не нужны: всегда следует в решениях исходить из реальных, а не надуманных условий. А мнение энергетиков относительно стандартов высказано выше.

Проблемы отбора трансформаторной стали для ТТ

Метрологическая стабильность современных электромагнитных ТТ определяется в первую очередь их магнитопроводами (сердечниками), магнитные параметры которых существенно зависят от типа и марки материала. Сегодня в качестве материала сердечников ТТ используются на альтернативной основе три группы различных сплавов: а) электротехническая сталь, б) нанокристаллические сплавы, в) пермаллой.

Сталь, как известно, это сплав железа с углеродом (до 2% С). Электротехническая сталь содержит добавки кремния (до 4,8% Si), который увеличивает ее магнитопроницаемость и электросопротивление, снижая удельные потери энергии в материале. По видам продукции электротехническую сталь подразделяют на листовую, рулонную и ленту. Тонколистовую электротехническую сталь классифицируют: а) по структурному состоянию и виду прокатки на три класса: 1- горячекатаную изотропную, 2 -холоднокатаную изотропную, 3- холоднокатаную анизотропную с ребровой текстурой (с выраженным ориентированным зерном); б) по содержанию кремния на шесть типов (в том числе, тип 4 содержит 2,8-3,8 Si); в) по основной нормируемой характеристике – удельным магнитным потерям Р – при заданной индукции В [Тл]/частоте f [Гц] на пять групп: 0 - (Р1,7/50), 1 – (Р1,5/50) и другие. По содержанию кремния электротехническую сталь подразделяют на динамную (< 2,8% Si, т.е. типы 0-3) и трансформаторную (>2,8% Si, т.е. типы 4 и 5).

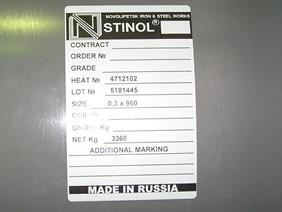

Для изготовления магнитопроводов ТТ используют дорогостоящую высококачественную тонколистовую электротехническую (трансформаторную) сталь класса 3, типа 4, группы 0 или 1 (например, марки 3408, 3409), изготавливаемую, согласно ГОСТ 21427.1-83 [6], толщиной 0,27-0,35мм, шириной 650-1000мм и поставляемую сталепрокатным предприятием изготовителю трансформаторов, как правило, в виде рулонов весом до 5 т (см. фото ниже). В России монополистом по производству трансформаторной стали является НМЛК (см. справку № 3). Альтернативой его продукции может быть только импортная трансформаторная сталь, например, из Германии, Чехии или Китая, которая дороже и облагается в России, кроме того, 5-процентной импортной пошлиной. Поэтому большинство изготовителей ТТ на просторах СНГ (но не все!) применяют для своих магнитопроводов трансформаторную сталь от НЛМК.

Магнитные свойства трансформаторных сталей гостируются только по двум показателям: удельным магнитным потерям РВf (они не должны быть больше некоторой величины Рмакс) и магнитной индукции ВН в выбранной точке кривой намагничивания (она не должна быть меньше некоторой величины Вмин). В частности, для трансформаторных сталей нулевой группы магнитная индукция В100 определяется при напряженности постоянного магнитного поля Н=100 А/м. Например, для стали марки 3408 толщиной 0,3 мм эти показатели должны иметь значения Р1,7/50≤1,20 Вт/кг и В100≥1,74 Тл. Характерная экспериментальная кривая намагничивания образца этой стали, снятая при напряженностях магнитного поля, близких к рабочей области ТТ, приведена на рис.1 (очевидно, что по В100 сталь заведомо удовлетворяет стандарту).

Для трансформаторов класса точности 0,2S и 0,5S необходимо, в частности, нормировать токовые и угловые погрешности при первичных токах, составляющих 1% от номинальных: 0,01I1/I1ном (для ТТ без литеры S нормирование проводится при 0,05I1/I1ном). Эта область приходится на самый начальный участке кривой намагничивания. Возможность использования трансформаторной стали конкретного рулона от НЛМК для изготовления сердечников таких ТТ полностью зависит от неконтролируемых изготовителем магнитных свойств своего тонколистового проката в указанной области кривой намагничивания. Эти свойства меняются не только от партии к партии, но и от рулона к рулону и даже между отдельными участками рулона. Поэтому отбор стали для сердечников ТТ из рулонов НЛМК носит экспериментальный характер с использованием метода проб и ошибок»: рулон может пойти» или не пойти». Хорошо тому изготовителю трансформаторов, который производит помимо ТТ класса 0,2S/0,5S и ТТ класса 0,5 или силовые трансформаторы: плохой» рулон можно направить на изготовление сердечников таких трансформаторов. А что делать тому изготовителю, который производит только высококлассные ТТ? Куда деть плохой» рулон? А ведь подряд можно забраковать 5-10 и более рулонов, пока найдешь рулон с подходящими магнитными свойствами. Этот процесс отбора непредсказуем для трансформаторной стали НМЛК.

Один из выходов предлагает тот же ГОСТ 21427.1, где записано, что по требованию потребителя сталь изготовляют с нормированием магнитной индукции при других значениях напряженности магнитного поля, кроме указанных…». Хорошо в теории, а на практике? Например, трансформаторный завод закупает у НЛМК в год несколько тысяч тонн трансформаторной стали и обращается с просьбой сделать для него сталь с контролем магнитной индукции при меньшей напряженности магнитного поля (еще эффективнее был бы контроль в двух точках: по крайним значениям напряженности магнитного поля для рабочего диапазона ТТ!). Какой ответ услышит этот производитель от монополиста? Правильно, его запрос будет проигнорирован. Другое дело, когда китайская компания просит НЛМК поставить 94 тыс. т трансформаторной стали. Здесь уже президент НЛМК заявляет, что Обеспечение стабильных поставок трансформаторной стали в КНР позволит НЛМК расширять производство своей высокотехнологичной продукции, постоянно улучшая ее качество» [7]. Для отечественного изготовителя ТТ, а через него и для энергетиков, невозможность обеспечения контроля и гарантии магнитных характеристик трансформаторной стали в области слабых полей (из-за нежелания или неспособности монополиста-сталепрокатчика), порождает те метрологические проблемы, о которых сказано выше.

Необходимо отметить, что дополнительный вклад в эти проблемы вносит и тот пункт ГОСТа 21427.1, в котором коэффициент старения (для сталей типа 3408 он не должен быть выше 2%) магнитных характеристик трансформаторной стали определяется посредством однократной процедуры нагрева образца до 1200С с выдержкой его в течение 5 суток и контролем удельных магнитных потерь до нагрева и после нагрева (а почему при этом одновременно не предусмотрен контроль изменения магнитной индукции?!). Эффективность однократной процедуры такого старения» представляется сомнительной. Практика убеждает, что реальное старение сердечников ТТ (по крайней мере по значению магнитной индукции или магнитной проницаемости) происходит гораздо быстрее вследствие медленных многократных циклических процессов нагревания-охлаждения и быстрых процессов тепловых и магнитострикционных ударов, возникающих при КЗ. Именно такие методы старения материала следовало бы использовать и исследовать при испытаниях трансформаторной стали на долговечность ее магнитных характеристик. Стандарты в этом отношении следует усовершенствовать.

Указанные недостатки трансформаторной стали отечественного монополиста заставляют передовых производителей ТТ в СНГ, уделяющих большое внимание качеству своих изделий, обращать свой взор на импортную сталь, которая имеет более стабильные, предсказуемые магнитные характеристики, и на другие, более эффективные материалы (нанокристаллические сплавы, пермаллой), несмотря на их более высокую цену.

На пути к высококачественным магнитопроводам ТТ

В исследовании [3] для анализа устойчивости ТТ класса 0,5S в сетях 0,4 кВ к хищениям электроэнергии путем намагничивания их сердечников снятие метрологических характеристик ТТ проводилось, вопреки стандарту [1], в намагниченном состоянии их сердечников. Такой, не предусмотренный ГОСТом прием, позволил выявить существенную разницу в свойствах ТТ с сердечниками из электротехнической стали и нанокристаллических сплавов. Первые после предварительного намагничивания работали в области малых первичных токов с погрешностью в 2-2,5 раза выше допустимой, возвращаясь в класс, в зависимости от конкретного образца ТТ, только при возрастании первичного переменного тока до 15-50% I1/I1ном (такой ток естественным образом производил размагничивание сердечников). Вторые же имели почти линейную зависимость токовой и угловой погрешностей и сохраняли свой класс точности, независимо от предварительного намагничивания, в пределах всего диапазона 1-120% I1/I1ном (размагничивание нанокристаллических сердечников производил уже ток, величиной меньше 1% I1/I1ном).

Выводы того исследования задели некоторых изготовителей ТТ с сердечниками из электротехнической стали. В частности, директор одного предприятия возмущался тем, что белорусские энергетики придумали новый способ хищения электроэнергии путем намагничивания сердечников трансформаторов». Как выяснилось впоследствии, первыми феномен увеличения погрешностей трансформаторов тока за счет намагничивания их сердечников выявили российские энергетики. В частности, в октябре 2005 г. на международной конференции Будущее систем АСКУЭ. Системы АИИС для рынка электроэнергии», проводимой СП ООО Эльстер Метроника», мне довелось услышать интересное сообщение Валентина Тубиниса. Он поведал о том, как в одном из подмосковных РЭСов энергетики обратили внимание на странное сезонное изменение точности сведения баланса по электроэнергии: зимой баланс сводился с точностью до одного процента, а летом расходился на несколько процентов. И так на протяжении нескольких лет. Исследования выявили, что причиной этого стал летний рост деревьев, который приводил к учащению КЗ на линиях 0,4 и 10 кВ, проходивших в лесных чащобах. Как следствие, намагничивались сердечники ТТ, а поскольку летние нагрузки существенно ниже зимних, то трансформаторы с сердечниками из электротехнической стали оставались в намагниченном состоянии до зимы, когда возрастали нагрузки и происходило за счет возросших токов размагничивание сердечников с восстановлением их нормативной точности. Этот же эффект намагничивания сердечников ТТ токами КЗ рассмотрен и в работе [8].

Напрашивается вывод о тотальном качественном превосходстве (за исключением цены) сердечников из нанокристаллических сплавов над сердечниками из электротехнических сплавов. Однако исследования выявили и слабые места таких сердечников: их чувствительность к перегрузкам первичных и вторичных обмоток [3]. В частности, при возрастании первичного тока сверх 120-150% I1/I1ном погрешность ТТ резко возрастает. В ТТ же с сердечниками из электротехнической стали возможно повышение первичного тока до 400-500% I1/I1ном без ухудшения их метрологических характеристик. В этой связи говорят еще о том, что у сравниваемых ТТ существенно различны их коэффициенты безопасности: у первых они не превышают 1,5-2, а у вторых могут достигать значений 5-10 [9].

МЭТЗ в своих новых разработках ТТ типа ТОП-0,66-2-0,5S и ТШП-0,66-2-0,5S, представленных в 2007г. на отраслевые испытания, видимо, первым из изготовителей ТТ на постсоветском пространстве объединил в комбинированных сердечниках своих трансформаторов достоинства электротехнической стали (работа в более сильных магнитных полях) с достоинствами нанокристаллических сплавов (работа в более слабых магнитных полях), исключив тем самым их недостатки. В результате созданные ТТ имеют почти линейную зависимость токовых и угловых погрешностей (рис.2) и сохраняют свой класс точности с большим запасом в диапазоне токов 1-120% I1/I1ном (коэффициент безопасности для них равен 3,8-5).

При этом стоимость ТТ с комбинированным сердечником выросла незначительно, поскольку его нанокристаллическая часть составляет в сердечнике не более 20%. Для долговременной защиты сердечников от влияния внешних факторов предприятие заключает их в негорючие корпуса из полипластика с соблюдением всех мер защиты от хищений электроэнергии (пломбирование контактов вторичных токовых обмоток и контакта напряжения, нанесение номинала трансформатора на корпус в виде клейма, использование защищенной таблички и т.п.).

Другой путь для своих литых трансформаторов ТЛП-10 и ТЛО-10 избрало ООО Электрощит-К»: основой их сердечников стали высококачественные импортные трансформаторные стали и пермаллои от немецких и итальянских поставщиков (см. фото).

ООО Электрощит-К» является единственной компанией в России, которая получила лицензию от KWK-Messwandler на производство ТТ по передовой немецкой технологии. Основой лицензии является, в частности, специальная программа расчета всех характеристик ТТ, позволяющая заменить метод проб и ошибок» при создании ТТ современным автоматизированным проектированием. Но для такого решения необходима стабильность магнитных характеристик материала для магнитопровода, что пока не может обеспечить российский монополист НЛМК (разброс магнитных характеристик в его стали достигает 40 и более процентов). Именно поэтому ставка в повышении качества сердечников была сделана компанией на импортные магнитомягкие материалы.

Использование программы расчета ТТ в сочетании с высококлассными магнитопроводами и некоторыми фирменными ноу-хау» по изготовлению первичных и вторичных обмоток трансформаторов позволяют ООО Электрощит-К» создавать ТТ с очень широким спектром характеристик и под индивидуальные требования заказчика (см. фото).

В результате, например, компания выпускает трансформаторы с множеством вторичных обмоток (до 4-5), каждая из которых может иметь свой индивидуальный номинал (возможно трехкратное расхождение по номиналам между обмотками) и класс точности из множества 0,2S; 0,5S; 0,2; 0,5; Р. Это важно, в частности, для автоматизированного энергоучета, при котором в одной точке учета могут устанавливаться несколько электронных электросчетчиков (основной и дублирующий или счетчики разных сторон, участвующих в торговле электроэнергией) и других приборов измерения и защиты. Важно и то, что трансформаторы могут быть рассчитаны на работу с заданным классом точности в расширенном диапазоне изменения первичных токов (200-300% I1/I1ном и более) и при различных вторичных нагрузках. Пример зависимости токовой погрешности для одного из ТТ ООО Электрощит-К» приведен на рис.3.

Рассмотренные в качестве примера два передовых производителя ТТ (белорусский и российский) делают хорошие изделия, но, думаю, и у них имеется резерв повышения долговременной стабильности характеристик своей продукции. Необходимо расширять систему испытаний и отслеживать судьбу» каждого своего изделия. В ООО Электрощит-К» такая работа ведется, начиная с выпуска их первого трансформатора: каждый трансформатор индивидуально зафиксирован в заводском архиве, включая поименно прохождение им всех технологических операций с указанием ответственных лиц, а адресная доставка трансформатора потребителю осуществляется в индивидуальной упаковке с полной системой идентификации изделия и поставщика.

Тайны изоляции

Качество и живучесть ТТ определяется не только характеристиками их магнитопроводов, но и защитной изоляцией сердечника, обмоток и трансформатора в целом. Выше приведена печальная статистика метрологических отказов ТТ, находившихся в эксплуатации длительное время. Не исключено, что многие отказы ТК-20 и Т-0,66У3 вызваны в первую очередь плохой защитой их сердечников от климатических факторов (некоторые сердечники просто проржавели из-за отсутствия соответствующего защитного покрытия; замечу, что из изготовителей только МЭТЗ защищает сердечники своих ТТ порошковой краской). Нынешние трансформаторы, как правило, запрятаны» не в бумажные, а пластмассовые корпуса или имеют литую изоляцию, которая одновременно выполняет для изделия и функции его корпуса. В первую очередь это касается ТТ для уровней напряжения 6-10 кВ и выше (на просторах СНГ пока никто не производит литые трансформаторы для сетей 0,4 кВ).

Большинство производителей ТТ для сетей 6-35 кВ используют в своих литых трансформаторах полимерные компаунды на основе термореактивных эпоксидных смол (ЭС). Они служат одновременно как для пропитки деталей (сердечника, обмоток, выводов), так и для заливки – заполнения промежутков между деталями трансформаторов и формирования его корпуса. В процессе отвердения смол (для этого используются наполнители, например, кварцевый песок) образуется малоусадочный высокопрочный электроизоляционный материал. Широта применения эпоксидных смол определяется их относительной дешевизной, хорошими электроизоляционными и механическими свойствами. Вместе с тем они являются экологически вредным продуктом, вызывающим профессиональные заболевания работников, занятых на заливке трансформаторов.

Альтернативой эпоксидным смолам являются более дорогие полиуретаны (в 2-3 раза дороже), но которые, во-первых, экологически безвредны, во-вторых, имеют более быстрый цикл отвердения (45 мин против 24 часов для ЭС) и, в-третьих, позволяют получать более прочную и долговечную изоляцию с меньшим числом частичных разрядов (они зависят от количества пузырьков воздуха в литой изоляции между первичной и вторичной обмотками, которые могут приводить к высоковольтному пробою, появлению внутренних каверн и разрушению ТТ) [2]. В России полиуретановую заливку для всех своих ТТ делает только ООО Электрощит-К» (см. фото).

Литье выполняется при температуре 900С в вакууме на машине для подготовки и смешивания компонентов (полиуретана и отвердителя, находящихся в жидком состоянии в отдельных емкостях при глубоким, до 4 мбар вакууме), в которой перед смешиванием производится их эвакуация от влаги и воздуха. Литье под вакуумом из полиуретана обеспечивает минимальный уровень пузырьков воздуха в литой изоляции и в корпусе трансформатора, благодаря чему достигается минимальный уровень частичных разрядов: 5 пК (против 20 пК для эпоксидного литья). А меньший уровень частичных разрядов – это возможность для ТТ выдерживать более высокие перенапряжения в процессе эксплуатации и, следовательно, дольше сохранять свои характеристики.

Заключение

Современные технологии электромагнитных ТТ еще не исчерпали себя и имеют возможности дальнейшего улучшения качества и характеристик ТТ в соответствии не только со стандартами, но и требованиями энергетиков, которые являются потребителями этой продукции. Совершенствование ТТ должно происходить путем улучшения характеристик их магнитопроводов (особенно в плане сохранения ими нормированных магнитных показателей на протяжении всего срока службы и в условиях реальной эксплуатации ТТ), изоляции и конструкции, обеспечивающей защиту от хищений электроэнергии при манипуляциях с ТТ. В стандартах на трансформаторную сталь необходимо предусмотреть более полные методы контроля ее магнитных характеристик (не в точке, а в области кривой намагничивания) и испытаний на старение материала, а изготовителям и потребителям трансформаторов следует делать свой выбор не только по критерию минимальной цены, но по всей совокупности качеств этих изделий.

Автор благодарен сотрудникам ТФЭ и МЭТЗ, в том числе Товмасяну К.М., Тадевосяну А.К., Легостову В.В. и Макарову О.Л., за помощь в ознакомлении с фирменным производством ТТ.

Литература

1. ГОСТ 7746-2001. Трансформаторы тока. Общие технические условия. –М.: ИПК Издательство стандартов, 2002.

2. ГОСТ 1561.1-76. Электрооборудование переменного тока на напряжения от 3 до 500 кВ. Требования к электрической прочности иоляции. – М., ИПК Изд. стандартов, 1999.

3. Гуртовцев А.Л., Бордаев В.В., Чижонок В.И. Измерительные трансформаторы тока на 0,4 кВ: испытания, выбор, применение. – Новости электротехники, №1,2, 2004 г.

4. Сайт ОАО СЗТТ» - www.cztt.uralregion.ru.

5. Отраслевой рекомендуемый перечень средств коммерческого учета электроэнергии для целей применения в составе АСКУЭ, редакция №3. – Энергетика и ТЭК, №7/8, 2007.

6. ГОСТ 21427.1-83. Сталь электротехническая тонколистовая. – М., КСиМ СССР, 1992.

7. Сайт ОАО НЛМК» - www.nlmk.ru/media_center.

8. Раскулов Р. Погрешности трансформаторов тока. Влияние токов короткого замыкания. – Новости электротехники, № 2, 2005.

9. Гуртовцев А.Л. О конкуренции видов измерительных трансформаторов. – Электрика, №6, 2006.

Справка № 1

Группа компаний Трансформэлектро» (ТФЭ) включает три компании: московскую ООО Торговый Дом Электрощит-К» и две компании из Калужской области (п. Бабынино) – ООО Электрощит-К» (головная в ТФЭ) и ОАО Бабынинский завод Юность», в которых в общей сложности работает около 120 человек. История ТФЭ началась в 2000 г. с создания ООО Электрощит-К», у истоков которого стоял такой известный деятель, как заслуженный машиностроитель, исполнительный директор ОАО Московский завод Электрощит», д.э.н. Легостов В.В. К 2003 г. ООО Электрощит-К» перестроило в п. Бабынино известный в СССР завод - филиал Московского радиотехнического завода, выпускавший в прошлом малогабаритные телевизоры Юность», и приступило на заводе к выпуску литых измерительных трансформаторов тока на напряжение 6-10 кВ по передовой технологии и лицензии немецкой фирмы KWK – Messwandler». В разработке трансформаторов используется автоматизированная система проектирования. Высокое качество изделий ТФЭ определяется применением высокостабильных импортных сплавов для магнитопроводов и полиуретановой заливки, обеспечивающей долговечность изделий в процессе их эксплуатации (на заводе используются две установки для литья компаундов в вакуумной среде немецкой фирмы Hübers). В отличие от других изготовителей, ТФЭ способно разработать новый трансформатор по индивидуальным требованиям потребителя за 3-4 недели. За истекшие пять лет ТФЭ создало много типов и моделей трансформаторов тока на напряжения 6-10, 20-25 и 35 кВ, а суммарный объем выпуска трансформаторов превысил 15 тысяч штук. Потенциальные возможности производства – более 30 тыс. трансформаторов в год.

Справка № 2

ПРУП "Минский электротехнический завод им. В.И.Козлова" (МЭТЗ) - один из крупнейших (более 3000 сотрудников) производителей электротехнического оборудования на постсоветском пространстве. Его история началась с 1956г. Основная продукция - силовые трансформаторы (сухие и масляные до 2500 кВ×А), комплектные трансформаторные подстанции и распределительные устройства (до 2500 кВ×А), многоцелевые трансформаторы малой мощности (до 10 кВ×А), трансформаторы тока 0,4 кВ. Имеет замкнутый цикл производства трансформаторов, начиная с изготовления их магнитопроводов и оканчивая испытаниями и поверкой. Для производства трансформаторов используется современное технологическое оборудование из Германии, Франции, США, Японии. Витые магнитопроводы изготавливаются на автоматических линиях, а пластмассовые комплектующие детали - на термопластавтоматах. Трансформаторы в сборке пропитываются на установках вакуумной пропитки влагостойким электроизоляционным лаком, на линиях порошковой окраски производится окраска их деталей, а таблички с техническими характеристиками трансформаторов выполняются при помощи лазерного гравирования. Производство измерительных трансформаторов типа Т-0,66У3 начато в 1998 г., а с 2005 г. выпускаются ТТ серии ТОП-0,66 и ТШП-0,66, в которых учтены все дополнительные требования белорусских энергетиков. Завод ежегодно выпускает около 100 тыс. измерительных трансформаторов тока типа Т-0,66У3, ТШП-0,66 на разные номиналы классов точности 0,5 и 0,5S в пластмассовом корпусе и c тороидальными сердечниками из стали 3408,3409. Потенциальные возможности производства – 200 тыс. шт./год. В 2007 г. освоено производство трансформаторов с комбинированными сердечниками.

Справка № 3

ОАО Новолипецкий металлургический комбинат» (НЛМК) – одна из крупнейших в мире (более 50 тыс. сотрудников) металлургических компаний с полным металлургическим циклом по производству чугуна, слябов и листовой стали (холоднокатаной, горячекатаной, электротехнической, оцинкованной, с полимерным покрытием). Занимает в России 3-е место по производству листового проката широкого сортамента: за 2006 г. произведено 9,1 млн. т, или 13% всей российской стали и проката. В 2006 г. НЛМК приобрел сталепрокатное предприятие ООО ВИЗ-сталь» (г.Екатеринбург), которое специализируется на производстве из горячекатаной рулонной стали (подката) холоднокатаной электротехнической стали с объемами производства до 200 тыс. т/год (по трансформаторной стали 160-180 тыс. т, что при ее мировом производстве в 1,7-2,0 млн. т составляет 9-11% этого производства), и стал монополистом в России по трансформаторной стали. Он вошел также в мировую тройку лидеров по производству электротехнической стали (до 670 тыс. т/год). Объем производства трансформаторной стали на НЛМК (совместно с ВИЗ-Сталь) - 320 тыс. т/год (3,5% объема всей стали НМЛК, но 11% его выручки). Более 60% трансформаторной стали НЛМК – это сталь высшего качества (включая марки 3408 и 3409), использующаяся для изготовления витых сердечников силовых и измерительных трансформаторов. Трансформаторная сталь с термостойким изоляционным покрытием поставляется НЛМК в рулонах весом 4-5 т шириной до 960 мм и толщиной листа 0,23-0,35 мм. Стоимость 1 т трансформаторной стали доходит до 5 тыс.$.

Справка о публикации (фото автора)

Статья опубликована в журналах:

Энергетика и ТЭК, №1, 2008 (Беларусь)

Электрические сети и системы, №1, 2008 (Украина)

Новости Электротехники, №1, 2008 (Россия)