Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

1.2. Кинетика центробежной фильтрации олова от железа

Рафинирование чернового олова начинают с удаления железа. Операцию ликвационного рафинирования от железа проводят вмешиванием каменого угля в ванну при температуре 400 °С. Кристаллы интерметаллических соединений железа FeSn2, FeSn вместе с углем всплывают на поверхность и снимаются шумовкой [8]. Однако, одновременно с железом в осадок съемов выделяются соединения мышьяка с оловом и сложно оценить поведение индивидуальных соединений железа. Поэтому исследования условий фильтрации соединений железа проводили из отходов с ванн горячего лужения стали. При горячем лужении стального листа в расплаве олова на дне ванны агрегата лужения скапливается так называемый «тяжелый» металл твердых кристаллов FeSn2. «Тяжелый» металл содержит 8–10 % железа [15].

Лабораторные опыты центробежной фильтрации отходов с ванн горячего лужения проводили на лабораторной центрифуге с диаметром фильтра 110 мм [9]. Отходы расплавляли, перемешивали при температуре 550–600 °С, затем расплав охлаждали до заданной температуры фильтрации. Фильтр погружали на глубину 10–30 мм и вращали со скоростью 250 об/мин в течение 3–5 мин. После наполнения полости фильтра твердыми примесями (съемами) его поднимали над поверхностью расплава и увеличивали скорость вращения до 1200 об/мин в течение 20 с, после чего фильтр останавливали для выгрузки осадка и отбора проб. Результаты регенерации «тяжелого» металла приведены в табл. 1.1 [15].

Таблица 1.1

Результаты переработки «тяжелого» металла (олова с 8 %Fe)

|

Температура фильтрации, °С |

540 |

500 |

450 |

400 |

350 |

|

Содержание Fe в съемах, % |

19,4 |

12,4 |

12,3 |

15,1 |

14,5 |

|

Sn в съемах, % |

79,7 |

86,9 |

85,9 |

84 |

84,9 |

|

Соотношение Sn/Fe |

4,12 |

7,03 |

7 |

5,6 |

5,9 |

Результаты показывают, что с точки зрения относительного выхода олова в съемы предпочтительно проводить фильтрацию при температуре выше 500 °С. При понижении температуры ниже 500 °С унос олова с железом возрастает вдвое, вероятно с повышением вязкости олова. Характерной особенностью рафинирования олова с высоким содержанием железа является осаждение кристаллов железистого олова на дно ванны и поэтому металл в котле непрерывно перемешивался пропеллерной мешалкой [15].

В табл. 1.2 приведена кинетика фильтрации железистого олова осадка от горячего лужения стали при 520 °С с 3,53 % до 0,14 % Fe [21].

Таблица 1.2

Кинетика центробежного рафинирования олова от железа

|

Момент, мин |

Металл Fe, % |

Выход съемов, % |

Анализ съемов |

Производительность, кг/мин |

Степень, %, удаления Fe |

Выход Sn/Fe, % |

|

|

Fe, % |

Sn, % |

||||||

|

0 |

3,53 |

||||||

|

20 |

2,84 |

8,8 |

10,69 |

76,2 |

18 |

26,8 |

7,1 |

|

60 |

2,15 |

10,2 |

8,83 |

71,2 |

20 |

50,0 |

8,1 |

|

100 |

1,32 |

13,6 |

7,44 |

86,4 |

12 |

73,6 |

11,6 |

|

140 |

0,48 |

10,5 |

8,46 |

86,2 |

8 |

91,4 |

10,2 |

|

165 |

0,24 |

2,8 |

9 |

83,0 |

3 |

95,8 |

9,3 |

|

235 |

0,21 |

0,4 |

8,9 |

85,4 |

0,14 |

96,4 |

9,5 |

|

295 |

0,14 |

0,8 |

8,74 |

84,4 |

0,33 |

97,6 |

9,7 |

Примечание. Фильтрация при температуре 520 °С олова с исходным содержанием железа 3,53 %.

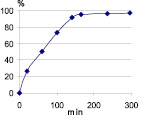

Ход кинетической кривой (рис. 1.12) показывает, что на начальном этапе при высокой концентрации суспензии кристаллов процесс идет с высокой интенсивностью [22].

Рис. 1.12. Кинетика фильтрации расплава железистого олова. Абсцисса – моменты отбора проб, ордината –степень % очистки олова от железа

На конечной стадии более 90 % степени очистки скорость фильтрации снижается. Это можно объяснить уменьшением доли крупных кристаллов и увеличением доли мелких кристаллов. Процесс еще продолжается с малой скоростью наполнения фильтра, так как при фильтрации погружаемым фильтром крупные кристаллы задерживают более мелких кристаллы. Поэтому периодически вмешивался зернистый материал – каменный уголь. Причем, на конечных стадиях производительность фильтрации без добавки каменного угля составляла 0,14 кг/мин, а после добавки угля 0,33 кг/мин. Как ранее показано низкий выход олова в отходы достигается фильтрацией при температуре более 500 °С, однако при этом не достигается необходимая степень очистки. В табл. 1.3 приведены опыты по определению влияния температуры на качество очистки олова.

Таблица 1.3

Влияние температуры фильтрации на качество очистки олова

|

Температура фильтрации, °С |

550 |

500 |

500 |

500 |

350 |

300 |

|

Исходное содержание Fe в расплаве, % |

6,67 |

4,48 |

2,11 |

1,02 |

0,12 |

0,065 |

|

Содержание Fe в съемах, % |

20,8 |

13,7 |

5,67 |

2,85 |

6,76 |

1,38 |

|

Sn в съемах, % |

77,1 |

85,3 |

87 |

92,4 |

87,1 |

93 |

|

Соотношение Sn/Fe |

3,71 |

6,18 |

15,4 |

32,3 |

12,9 |

74 |

|

Остаточное содержание Fe в расплаве, % |

4,48 |

2,11 |

1,02 |

0,12 |

0,065 |

0,005 |

В общем виде максимальная степень очистки и минимальный удельный выход олова в съемы достигается при нагреве металл до 450 °С с последующим охлаждением и фильтрацией при 300 °С. Поверхность кристаллов FeSn, FeSn2 обладают высокой смачиваемостью оловом. Крупные кристаллы имеют меньшую удельную поверхность и меньше задерживают олова на поверхности. Для снижения выхода олова со съемами требуется укрупнение кристаллов, чтобы снизить удельную поверхность кристаллов. После охлаждения расплава от 550 до 500 °С в шлифе кристаллы FeSn2 под микроскопом имеют средний размер 0,08 мм. После охлаждения расплава от 550 до 300 °С средний размер кристаллов FeSn2 увеличивается до 0,32 мм. Это показывает, что для достаточного удаления железа с низким выходом олова в съемы существенно влияет кристаллизация расплава охлаждением расплава до минимальной температуры [20]. Кроме укрупнения кристаллов выход олова со съемами достигается снижением смачивания кристаллов примесей оловом путем окисления кристаллов с поверхности. При перемешивании чернового олова в виде суспензии твердых кристаллов FeSn2 в олове кристаллы окисляются с поверхности, становятся малосмачиваемые, и более легко отделяется свободное олово. Окисление олова на поверхности кристаллов основано на том, что поверхностные пленки с большей скоростью окисляются, чем в объеме металла.

С увеличением скорости окисления (кг/мин) выход съемов увеличивается по уравнению:

VixC = 11,5∙(Voк) + 1,5 с корреляцией 0,8. (1.1)

где VixC – выход съемов, %; Voк – скорость окисления, кг/мин.

Излишне интенсивное и длительное перемешивание может вызвать дисспергирование металлического олова и возгорание съемов. Для снижения скорости окисления при перемешивании в расплав добавляют каменный уголь. Как показывает производственный опыт при выделении летучих компонентов разложения снижается окисление олова, но пленка на кристаллах FeSn2 окисляется с поверхности.

Промышленное освоение технологии центробежной фильтрации отходов горячего лужения [15] осуществлено на Магнитогорском металлургическом комбинате. Отходы горячего лужения стали загружают и расплавляют в чугунном обогреваемом котле. На котел устанавливается центрифуга ПАВФС-650, фильтр которой погружается в расплав и приводится во вращение. Под действием центробежных сил отбрасывается к периферии полости фильтра, создавая разрежение, которое обеспечивает поступление металла в полость фильтра. Фильтр состоит из двух конусообразных тарелей, сжатых так что между ними образуется фильтрующая щель, в которой задерживаются твердые примеси. Для поступления рафинируемого металла в полость фильтра в тарелях у оси выполнены отверстия, так называемые заборные окна. Центробежные силы продавливают жидкое олово через щель фильтра и возвращают в ванну. Твердые примеси задерживаются у щели, накапливаясь в полости фильтра.

Таблица 1.4

Результаты баланса промышленных плавок удаления железа из олова ванны лужения

|

№ п/п |

Тяжелый металл, т |

Sn, % |

Масляный скраф, т |

Sn, % |

Сред. Fe, % |

Получено олово, т |

Съемы, т |

Состав, % съемов |

||

|

Fe |

Sn |

Sn/Fe |

||||||||

|

1 |

4,8 |

89 |

8,8 |

85 |

7,69 |

8,2 |

5,1 |

20,5 |

48 |

2,3 |

|

2 |

12,5 |

87,9 |

0 |

0 |

7,56 |

7,5 |

5,4 |

17,5 |

50,3 |

2,9 |

|

3 |

5,8 |

90 |

5,5 |

83,3 |

7,45 |

5,5 |

5,4 |

15,6 |

55,6 |

3,56 |

|

4 |

1,8 |

94,6 |

11,5 |

81,9 |

7,55 |

7,2 |

5,4 |

18,6 |

64,9 |

2,95 |

|

5 |

2 |

92,4 |

10 |

82 |

7,07 |

8,5 |

4,2 |

20,2 |

49,2 |

2,43 |

|

Итого |

26,9 |

89,3 |

35,8 |

82,9 |

36,9 |

25,5 |

||||

Фильтр, погруженный в рафинируемый расплав, работает в благоприятных термических условиях. Температура внутри фильтра соответствует температуре всего объема металла, что позволяет вести рафинирование в различных регулируемых температурных пределах, достигая максимальной степени удаления примесей.

На установке освоено рафинирование масляного скрафа и тяжелого металла с извлечением олова в готовый продукт 63,2 %. Железо содержащие оловянные отходы из ванн горячего лужения жести, плавят со сплавом Si–Al с содержанием 3–15 % олова совместно с флюсовой скраф, содержащем ZnCl2 и расплав подвергают центробежной фильтрации при 470–540 °С [23]. Для снижения потерь олова с хлоридными возгонами при переработке отходов из ванн горячего лужения жести, при температуре 510–620 °С перед центробежной фильтрацией расплав обрабатывают известью или кальцинированной содой с последующей центробежной фильтрацией [24]. Предлагаемый способ позволяет снизить выход олова в съемы на 2–3 % повысить тем самым прямой выход олова в продукт. Промышленные результаты показывают, что при центробежной фильтрации со снижением температуры от 550 до 450 °С содержание железа снижается до 0,12 %. Дальнейшая фильтрация со снижением температуры до 300 °С значительно повышает выход олова в съемы.