Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

1.5.4. Промышленные испытания отделения мышьяк-марганцовой пены

Центробежная фильтрация при температуре 300–350 °С сопровождается выбрасыванием пены сквозь щель фильтра, значительно снижая очистку от мышьяка. Поэтому пену кристаллов примесей FeSn2, MnAs отделяли вычерпыванием с поверхности металла и получали олово с содержанием мышьяка 0,01 %. Пену, выход которой составлял 15–18 %, отделяли вручную и переплавляли отдельно с добавкой исходного железистого чернового олова при длительном перемешивании для превращения пены в сухие съемы. Сквозной выход олова в съемы с доработкой пены составил 5,0–6,0 %. Отрафинированные съемы содержат 5–15 % железа, 5–25 % мышьяка, 40–70 % олова. Дозировка марганца (в виде лигатуры) зависит от содержания мышьяка в черновом олове (табл. 1.18).

Таблица 1.18

Дозировка марганца при рафинировании чернового олова с различным содержанием мышьяка

|

Содержание мышьяка и черновом олове, % |

до 0,1 |

0,1–0,3 |

0,3–0,5 |

Более 0,5 |

|

Расход марганца (в лигатуре) кг на 1 кг мышьяка |

2,0 |

1,5 |

1,0 |

0,8 |

Втворение оловянно-марганцевой лигатуры в черновое олово производится при температуре 320–350 °С при перемешивании пропеллерной мешалкой [34].

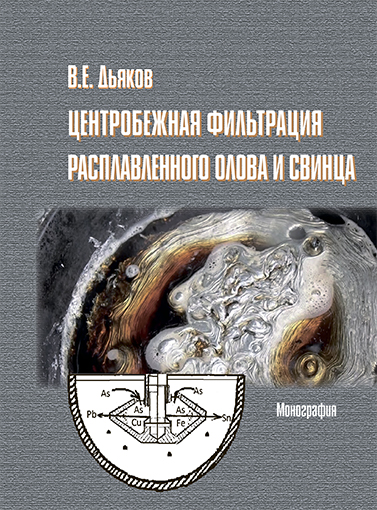

При промышленных испытаниях рафинирования олова кристаллы MnAs ликвируют на поверхность металла в виде пены. Очищенное олово выкачивается со дна погружным центробежным насосом. На пену оставленную в котле (1,5–2 т) загружается исходный металл с высоким содержанием железа для кристаллизации примесей и центробежной фильтрации рис. 1.30. Затем мешалка отключается и расплав отстаивается 30–60 минут при температуре 300–320 °С. Центробежной фильтрацией отделяются кристаллы съемов. В отфильтрованное олово после отделения съемов содержат около 0,2 % As и в него вмешивается марганцевая лигатура для повторения операции.

На рис. 1.30 показана схема рафинирования от мышьяка [26].

Однако, такой способ отделения пены не стал применяться на практике из за отсутствия экспрессного контроля качества олова по содержанию мышьяка, выкачиваемого из под пены.

Рис. 1.30. Схема удаления As c Mn и исходным железистым оловом и обработкой пены