Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

1.5.5. Электромагнитное разделения расплава олова от пены

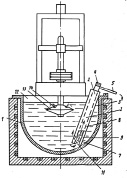

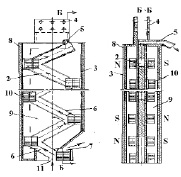

Для совершенствования условий контроля отделения олова из под пены предложен МГД насос конструкции Г.И. Токарева [53]. Несколько доработанный аппарат включает обогреваемую ванну 1 (рис. 1.31, а) с оловом, на которую установлена центрифуга с погружаемым фильтром. В ванну 1 с оловом погружен кондукционный магнитогидродинамический (МГД) насос с оловопроводом 2 в защитном кожухе 3, соединенный в верхней части с токопроводом 4 и отводящей трубкой 5. Оловопровод 2 выполнен в виде зигзагобразных участков 6 канала сечением 20×10 мм из листовой нержавеющей стали Х18Н9Т и в нижней части снабжен отводящим скосом 7. Кожух 3 снаружи электрически изолирован термостойкой стеклотканью 8 на термостойком герметике ВГО-1. Зазоры между участками каналов 6 оловопровода 2 заполнены вставками 9 треугольной формы из шамота. Оловопровод 2 выполнен из зигзагобразных наклонных под острым углом 35 ° к оси участков 6 канала снабженном попеременно с каждой стороны С-образными магнитами 10 из термостойкого сплава КС-25. Нижний магнит установлен в устье всасывающего канала 11. В верхней части ванны 1 устанавливается центрифуга с фильтром 13, состоящим из двух соединенных конусообразных тарелей со всасывающими окнами 14 и с механизмами подъема, вращения и раскрывания фильтра [53.5].

Оловопровод 2, токопроводом 4 подключают к отрицательному полюсу источника постоянного тока. В зазоре каждого наклонного участка с помощью магнита создается магнитный поток 0,4 Тл. Постоянный ток силой 3–8 кА, напряжением 3 В от трансформатора ОСУ-80 проходит по олову в канале оловопровода 2, в магнитном поле магнита 10, пересекающем канал 6 оловопровода 2 (рис. 1.31).

а б

Рис. 31.5. Центрифуга в сочетании с МГД насосом. Основные узлы: 2 – оловопровод; 5 – сливная труба; 7 – скос отводящий пену; 10 – магнит

Жидкое олово под действием электромагнитных сил, возникающих между полюсами магниты 10, проталкивается по основному каналу 2 и сливается по трубе 5 (показано стрелкой) на следующую операцию рафинирования. По мере отвода рафинированного металла с трубы 5 в ванну догружают исходный металл. В окно 12 периодически подают исходный рафинируемый металл. Примеси накапливаются в слое пены с повышенной концентрацией и укрупняются до легко фильтруемых размеров. Крупные кристаллы периодически собирают погружаемым вращающимся фильтром 13 промышленной центрифуги ЦП-450 со всасывающими окнами 14. Фильтр со съемами поднимают из расплава механизмом и выбрасывают съемы из фильтра. Во время испытания производительность замеряли взвешиванием количества слива металла за минуту с отбором пробы. Пробу металла с уровня 1 м глубины погружения насоса у скоса 7 отбирали трубкой щупом с краном, подобно химической пипетки. Металл и съемы анализировались на атомно-эмиссионном спектрометре с индуктивно связанной плазмой IRIS Intrepid компании INTERTECH Corporation. В табл. 1.19 приведены результаты испытаний аппарата при температуре 350 °С [54].

Таблица 1.19

Результаты разделения олова от марганцевой пены МГД аппаратом

|

Номер опыта |

1 |

2 |

3 |

|

1. Сила тока в канале, А |

2000 |

1000 |

500 |

|

2. Производительность, кг/мин |

9,5 |

6,7 |

4,7 |

|

3. Содержание As на сливе олова, % |

0,07 |

0,03 |

0,01 |

|

4. Степень очистки от As, % |

50,2 |

77,9 |

92,9 |

|

5. Содержание As, %, на уровне 1 м у скоса 7 |

1,51 |

0,76 |

0,50 |

|

6. Анализ As, %, на уров 1 м с другой стороны от насоса |

0,37 |

0,36 |

0,36 |

|

7. Степень концентрирования пены с МГД = п5/п6 |

4,1 |

2,1 |

1,4 |

Примечание. Исходная загрузка 13 т олова с содержанием 0,15 % As. Расход лигатуры (Sn – 6 % Mn) 350 кг.

Испытания показали, что с увеличением силы тока увеличивается производительность слива и происходит повышение концентрации мышьяка в сливе олова. Сопоставление содержания мышьяка в слое металла на уровне 1 м у насоса и в противоположной стороне ванны показало повышение концентрации мышьяка. Причем, с повышением силы тока степень концентрирования мышьяка увеличивается. Это можно объяснить тем, что под действием магнитодинамических сил, возникающих за счет взаимодействия магнитного потока и электрического тока, менее электропроводные интерметаллические твердые соединения, чем олово отклоняются в отводящий скос 7, усиливая ликвацию примесей из ванны (показано стрелкой) на кристаллизацию [54]. Это способствует стабилизации откачиваемого олова по содержанию мышьяка. Это согласуется с результатами ранних исследований авторов [55], которые пропускали постоянный ток 50 А/см2 через черновое олово в магнитном поле 1 Тл и получали коэффициент разделения для мышьяка 10,3, а для железа 20,2. Отмечают что на разделение мешает перемешивание металла и стремились устранить перемешивание для получения экспериментальных данных. Вес съемов центробежной фильтрации после опыта 3 составил 270 кг. Состав съемов центробежной фильтрации, 5,1 % As; 6,9 % Mn; 86,0 % Sn. Удельные потери со съемами Sn/(As + Mn) = 7,1. В котле остается олово с марганец мышьяковой пеной для догрузки исходного олова. Проведенные исследования отделения олова из под мышьяк-марганцевой пены кондукционным магнитогидродинамическим насосом показали повышение в 1,4–4 раза концентрирование пены и обеспечение центробежной фильтрации съемов. Испытания выявили недостатки согласования регулирования расхода марганцевой лигатуры с подачей исходного металла. Недостаток аппарата в том, что каждая плавка требует монтаж узлов оборудования и последующим демонтажем. Выявленные недостатки и коррозия канала под действием тока не позволили промышленно использовать аппарат.

Однако результаты технологии разделения олова от мышьяково марганевой пены с помощью сочетания МГД насоса и аппарата центробежной фильтрации показывают их перспективность для условий организации непрерывного процесса. Ликвационное накопление пены путем отделения очищенного олова и пополнения исходного олова способствует кристаллизации соединений мышьяка для центробежной фильтрации.