Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

1.8. Удаление меди центробежной фильтрацией совместно с остаточным марганцем

После удаления остаточного мышьяка олово рафинируют от меди Н.Н. Мурач [1] описал практику рафинирования олова от меди. В промышленных условиях вмешивание серы в расплавленный металл производится под вращающуюся мешалку. При вращении мешалки в металле образуется воронка, в которую втягивается загружаемая сера вглубь ванны и проходит реакция растворения серы с минимальным сгоранием на воздухе. Образующиеся сульфиды всплывают на поверхность, откуда их снимают вручную шумовкой. Другие примеси такие как свинец, сурьма, висмут в любых содержаниях не мешают удалению меди серой. Опыты проводились на лабораторной центрифуге (рис. 1.1) по ранее описанной методике. После вмешивания серы в течение 5 мин начиналась фильтрация припоя от образовавшегося сульфида меди. Фильтр диаметром 130 мм погружался в расплав и приводился во вращение для сбора твердых съемов. После наполнения фильтра его приподнимали над расплавом и увеличивали скорость вращения до 1200 об/мин на 30 с. Цикл повторялся до получения удовлетворительного анализа припоя. В табл. 1.25 приведены характерные опыты по фильтрации расплава от сульфидных съемов [68].

Таблица 1.25

Расход серы для удаления меди из оловяно свинцовых сплавов

|

Загружены отходы |

Расход, г S/г Cu |

Получен металл Сu, % |

Анализ съемов, % |

Выход Sn/Cu |

Степень очистки, % |

||

|

вес, кг |

Сu, % |

Сu |

Sn |

||||

|

115,8 |

3,2 |

0,11 |

2,16 |

13,4 |

79,9 |

5,9 |

38,8 |

|

105 |

2,16 |

0,18 |

0,68 |

15,2 |

88,8 |

5,8 |

71,8 |

|

94 |

0,68 |

0,62 |

0,012 |

5,4 |

82,1 |

15,1 |

98,5 |

|

115 |

2,2 |

0,16 |

1,5 |

9,3 |

79,2 |

8,5 |

37,9 |

|

104 |

1,5 |

0,25 |

0,24 |

8,8 |

92,1 |

10,4 |

86,8 |

|

115 |

0,5 |

0,7 |

0,006 |

4,8 |

85,6 |

17,9 |

98,9 |

Обработка подобных опытов приводит к следующим выводам. При расходе серы относительно содержания меди менее (S/Cu) < 1 несмотря на высокую степень очистки не достигается необходимое качество очистки < 0,01 %Cu. Поэтому для получения высокого качества очистки поддерживается уровень расхода серы (S/Cu) > 0,7.

С увеличением расхода S удельный выход олова на единицу удаленной меди (Sn/Cu) увеличивается по уравнению:

(Sn/Cu) = 18,7∙S + 4,3 с корреляцией 0,94. (1.26)

Длительность обработки до образования сухих съемов составляла 5 мин. При одном и том же расходе серы за один прием возможно удаление меди до следующих содержаний:

с 2,4–3 % до 0,7–0,8 %;

с 0,7–1,25 до 0,17–0,4 %;

с 0,2–0,14 до 0,005–0,015 %.

При удельном расходе серы (S/Cu) = 1 ± 0,2 средний выход съемов 8,8 ± 1,2 %; а средняя степень очистки составляет 84,7 ± 6,3 %. Опыты показали, что с увеличением температуры рафинирования припоя с 280–400 °С выход съемов увеличивается, а степень очистки припоя практически остается без изменений.

Для диапазона исходного содержания меди 0,1–1 % выход съемов изменяется по уравнению:

Vix = 0,05∙T – 3,8 с корреляцией 0,71. (1.27)

Степень удаления меди с температурой изменяется по уравнению:

Stud = 197 – 0,37∙T с корреляцией 0,8. (1.28)

Оптимальная температура удаления съемов можно признать 280 °С.

В целом оправдана принятая практикой оптимальная температура 280–350 °С.

Длительность вмешивания серы мало влияет на степень очистки и несколько больше влияет на выход съемов. При длительности более 5 мин выход съемов возрастает в среднем по уравнению:

Vix = 5,7(min) – 5,5 с корреляцией 0,85. (1.29)

В целом выделяются стадии процесса: На удаление основной меди > 0,12 % при температуре 280–350 °С расход серы выдерживают (S/Cu) < 0,4 с отделением выхода съемов 8 %. На удаление остаточной меди < 0,12 % при температуре с 260 до 320 °С расход серы выдерживают 0,5–1,2 (S/Cu) со средним выходом съемов 18 %. В общем виде удаление меди можно разбить на три стадии (табл. 1.26): при содержании меди более 1 % сера с расходом 0,1 %S/Cu вмешивается при 350 °С до коричневых съемов. При Cu = 0,2–1 % сера с расходом 0,3 % S/Cu вмешивается при 350–280 °С до серых съемов. При Cu менее 0,2 % сера с расходом 1 %S/Cu вмешивается при 350–280 °С до черных съемов.

Сопутствующие растворимые легкоплавкие металлы свинец, висмут, сурьма не мешают удалению меди из олова. В oлово с содержанием 1,9 % Cu и 0,25 % As при температуре 350 °С гр вмешивали 7 % марганцевую лигатура с расходом Mn/As = 1,04. Сняли мышьяково марганцеву пену с выходом 7,3 % с относительным выходом олова Sn/As = 28,9. В табл. 1.27 приведены результаты их удаления меди.

Таблица 1.26

Опыты стадийного удаления меди

|

Расход S, г/г |

Т |

Сод меди |

Выход съемов |

Степень очистки |

Вид съемов |

||

|

до |

после |

||||||

|

1 |

0,1 |

350 |

2,3 |

0,98 |

4,6 |

59,2 |

коричневый |

|

2 |

0,1 |

350 |

2 |

0,95 |

5,7 |

58,0 |

коричневый |

|

3 |

0,3 |

350 |

0,98 |

0,21 |

6,2 |

79,9 |

серо-черный |

|

4 |

0,3 |

350 |

0,95 |

0,32 |

5,3 |

84,5 |

серо-черный |

|

5 |

1 |

350 |

0,21 |

0,007 |

6,6 |

97,3 |

черный |

|

6 |

1 |

280 |

0,32 |

0,014 |

7,6 |

95,7 |

черный |

Таблица 1.27

Результаты опытов удаления меди

|

Опыт, операция |

Т |

S/Cu |

Загрузка, кг |

Снято, кг |

Выход, % |

Содержание, % |

Sn/Cu |

|

|

Cu |

Fe |

|||||||

|

Исходный металл |

116 |

3,20 |

0,013 |

|||||

|

Фильтр съемы Cu |

0,22 |

24 |

20,7 |

10,8 |

0,015 |

7,6 |

||

|

Очищенный металл |

310 |

91,9 |

0,7 |

0,006 |

||||

|

Вмешивание серы |

0,64 |

0,4 |

||||||

|

Фильтр съемы Cu |

11,6 |

10,0 |

6,2 |

0,020 |

13,2 |

|||

|

Очищенный металл |

80,3 |

0,012 |

0,004 |

|||||

Для удаления остаточных содержания марганца удаляется совместно с удалением меди как показано в табл. 1.28.

Таблица 1.28

Фильтрация съемов остаточного марганца

|

Опыт, операция |

Т |

Загрузка, кг |

Снято, кг |

Выход, % |

Содержание, % |

||

|

Cu |

As |

Mn |

|||||

|

Исходный металл Р-146 |

42,4 |

1,9 |

0,25 |

||||

|

Загрузка лигатуры, Мn |

350 |

1,6 |

7 |

||||

|

Металл с Мn |

43,9 |

1,8 |

0,24 |

0,25 |

|||

|

Снятие пены |

280 |

3,2 |

7,3 |

1,8 |

3,18 |

3,27 |

|

|

Раф. металл |

40,7 |

1,8 |

0,01 |

0,26 |

|||

|

Вмеш. серы 3 прием |

260 |

0,51 |

|||||

|

Фильтр съемов Cu, Мn |

7,46 |

18,3 |

10,0 |

0,21 |

1,4 |

||

|

Отрафинировано олово |

33,26 |

0,005 |

0,01 |

0,001 |

|||

Удаление остаточного марганца и меди сопровождается значительно высоким выходом олова в съемы, и поэтому предпринимались попытки усовершенствовать этот процесс.

Известные приемы удаления меди серой имеют недостаток в ручной разгрузке дымяших и пылящих съемов. Обезмеживание обладает также тем недостатком, что вместе с сульфидом меди в съемы в значительном объеме выводится олово в виде сульфидов, окислов.

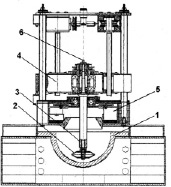

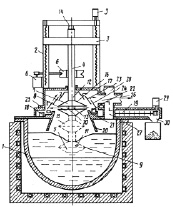

Без существенного изменения химизма процесса проводили отладку совместного удаления съемов меди и марганца центробежной фильтрацией расплава. При испытании технологии регенерации припоев от меди проводилась отладка работы модели центрифуги ЦП-100с для экспорта (рис. 1.39).

Рис. 1.39. Центрифуга фильтрации отходов припоев от меди. Основные узлы: 1 – котел; 2 – фильтр; 3 – ротор; 4 – механизм подъема фильтра; 5 – транспортер; 6 – механизм открытия тарелей

Для обеспечения оптимального набора съемов фильтр заглублялся на 90–100 мм в расплав при температуре 300 °С [68]. При задаваемой с пульта скорости забора 300 об/мин и длительности вращения фильтра 1–2 мин достигалась необходимое наполнение фильтра. Осушка съемов от жидкого припоя (отжим) осуществлялся в течение 30 с при скорости вращения 1200 об/мин. Сера вмешивается в металл до образования всплывающих сыпучих съемов. Сульфид олова из сухих съемов не смачивается жидким оловом и поэтому реакция обмена с растворенной медью медленно протекает. Поэтому увеличивается выход олова в съемы, Для снижения образования сульфида олова и окисления вмешивание серы осуществляли при температуре 240–260 °С. Затем поверхность расплава покрывают полиметилсилоксановым маслом (ПМФС) с покрытием поверхности расплава и перемешивают с нагревом до температуры 300–320 °С для образования съемов. Предложенный режим позволяет обеспечивать условия более полного связывания серы с медью. В табл. 1.29 представлены сравнительные результаты опытов обезмеживания припоев фильтрацией [68].

Таблица 1.29

Результаты испытаний фильтрации отходов оловянных припоев

|

Тип отходов |

Загружены отходы |

Расход (S/Cu) |

Выделенные съемы |

Выход Sn/Cu |

Расход масла |

|||

|

вес, кг |

Сu, % |

вес, кг |

Сu, % |

Sn, % |

||||

|

1 |

39,7 |

2,1 |

0,48 |

8,02 |

10,37 |

83,7 |

10,2 |

0 |

|

2 |

44,7 |

2,3 |

0,58 |

10 |

10,26 |

77,1 |

9,1 |

0,19 |

|

1 |

52,15 |

1,5 |

0,60 |

4,18 |

18,6 |

81 |

4,4 |

0 |

|

2 |

54,03 |

1,9 |

0,53 |

5,57 |

18,39 |

80,5 |

4,4 |

0,14 |

Примечание. Расход масла ПМФС г на см2 поверхности расплава.

Таблица 1.30 показывает, что применение масла снижает выход олова в съемы.

Таблица 1.30

Сравнение показателей очистки припоев от меди

|

Средние показатели |

На воздухе |

С маслом |

|

Средний выход съемов, % |

21,0 |

9,2 |

|

Расход серы (S/Cu) |

0,54 |

0,55 |

|

Степень очистки от Cu, % |

82,5 |

98,7 |

|

Выход олова в съемы, % |

18,5 |

8,0 |

|

Удельный выход Sn/Cu в съемы |

7,3 |

6,7 |

|

Степень изменения легирующего металла, % |

10,2 |

5,0 |

Несмотря на значительное снижение выхода олова в съемы этот прием не нашел практического применения из-за дороговизны реагента. Прием удаления меди с масляным покрытие оправдан для очистки серебросодержащих отходов припоев. Подобная необходимость возникает при обезмеживании припоев полученных после регенерации серебросодержащих припоев из отходов нагретых печатных плат на контейнерной центрифуге [60].

В работе [69] приведен баланс распределения Sn, Pb, Sb, Ag при регенерации припоев из отходов печатных плат. Сера растворяется в олове при 300 °С гр до 0,42 % вес и c повышением содержания образуется соединением SnS. Реакции с SnS и растворенной примесью Cu и Fe не проходят.

2Cu + SnS = Cu2S + Sn∙ΔZ = +14,9 кДж/мол. (1.30)

Реакция удаления меди проходит за счет реакции растворенной серы и растворенной примеси по реакции:

2Cu + S = Cu2S + ΔZ = –92 кДж/мол. (1.31)

Чтобы снизить выход SnS в съемы предпочтительно вмешивать серу из расчета на содержание в металле не более 0,42 % при температуре минимального возгорания на воздухе, т. е. при температурах 250–300 °С. Твердые частицы Cu2S с меньшей плотностью всплывают на поверхность и их снимают шумовкой.

Одновременно с этим удаляется избыточный марганец по реакциям:

Mn + S = MnS ΔZ = –224 кДж/мол. (1.32)

В отличие от меди марганец может удаляться соединением SnS по реакции:

Mn + SnS = MnS + Sn∙ΔZ280 = –117,3 кДж/мол. (1.33)

Причем в первую очередь удаяется марганец и затем медь. Остаточный марганец может удаляться окислением на воздухе без серы. Для удаления остаточного марганца (до содержания 0,004 %) из олова в расплавленный металл при температуре 270–320 °С вмешиваются (порциями по 5–10 кг) древесные опилки. Расплав перемешивается до образования сыпучих съемов, которые удаляются вручную шумовкой и направляются на плавку в электропечи рафинировочного отделения. Полнота удаления марганца контролируется визуально, по внешнему виду пробы (при наличии марганца. на поверхности олова в пробной ложке имеется тусклая пленка и расплав при сливе не «разбегается» на капли). При необходимости операция вмешивания опилок и удаления образующихся съемов повторяется.

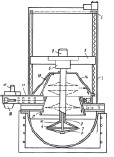

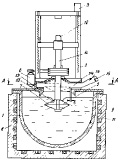

Общая продолжительность операции удаления остаточного марганца составляет 1–3 часа [34]. Операция удаления остаточного марганца с медью проводится промышленным центробежным аппаратом [70], который снабжен отбойником брызг расплава, расположенным в нижней части рамы по оси фильтра, желобом кольцеобразного сборника осадка, расположенным в верхней части отбойника брызг расплава, скребковым транспортером, расположенным в желобе по его оси, с приводом и отражателем, расположенным над отбойником брызг по оси фильтра и выполненным в виде усеченного конуса.

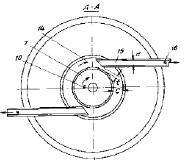

Удаление меди сопровождается высокой загазованностью от горения серы и запыленности дисперсных сульфидов. Поэтому авторами [71] для снижения запыленности предлагалось снабдить центрифугу (рис. 1.41) разгрузочной камерой, соединенной тангенциальным каналом с источником разрежения, установленной с охватом отражателя, и демпферной камерой, установленной на тангенциальном канале, а отражатель выполняют в виде набора конусных обечаек, размещенных одна в другой с зазором и с частичным перекрытием на концевых участках.

а б

Рис. 1.40. Промышленный вариант центрифуги. Основные узлы: 11 – отбойник брызг расплава; 12 – кольцеобразный желоб осадка; 13 – скребковый транспортер; 18 – отражатель

а б

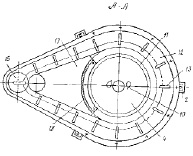

Рис. 1.41. Центрифуга с компенсаций давления. Основные узлы: 1 – котел; 5 – фильтриз тарелей 7, 8; 19 – транспортер осадка; 23 – обичайки с зазором 24; 26 – канал отсоса пыли

Соосно с фильтром 5 в положении 16 установлен конусный отражатель, состоящий из набора конусных обечаек 23, входящих друг в друга с зазором 24, а с корпусом образуют наружный зазор 25. Конусные обечайки 23 (рис. 1.41, б) с конусностью стенок α = 30–50° вставлены большим нижним основанием верхней обечайки с напуском h во внутрь малого основания конуса нижней обечайки, в 1,5–2,0 раза большем величины зазора 6 между стенками. При выбрасывании сыпучего осадка твердых кристаллов из полости 10 вращающегося фильтра 5 (с раскрытыми тарелями 7, 8) создается давление на воздух в полости камеры. Зазоры 24 между верхними обечайками 23 (рис. 1.41, б) обеспечивают выравнивание давлений воздуха, так как около ротора создается разрежение, а на периферии нижней обечайки создается давление. Созданный поток воздуха выдавливается через зазор 24 между отражателями 23 в верхнюю полость камеры 17. Отражатель, выполненный в виде набора конусных обечаек 23 с зазором, создает раздельный выход воздуха пришедшего в движение под давлением вылетающего из тарелей осадка. Вращающийся поток воздуха из камеры 17 по тангенциальному каналу 26 (рис. 1.41, а) отсасывается через вентиляционную трубу. Тангенциальный отсос воздуха из разгрузочной камеры 17 через тангенциальный канал 26 обеспечивает поддержание вращения запыленного воздуха в разгрузочной камере 17, сохраняя его направление на выбросе без завихреней, отделение твердых частиц, которые затем сваливаются через зазор 25 в канал транспортера 22. Демпферная камера на тангенциальном канале 26 компенсирует резкие колебания давления воздуха на выбросе осадка.

По другому варианту [72] предлагалось для снижения пыления, устройство (рис. 1.42) снабдить патрубками вакуумпровода, расположенными в камере разгрузки осадка тангенциально, причем впускные отверстия патрубков направлены в сторону, противоположную направлению вращения фильтра.

Соосно фильтру 5 в верхнем положении установлена кольцевая камера 14. В кольцевую камеру 14 (рис. 1.42, б) тангенциально с двух сторон плотно вставлены патрубки вакуум-провода 15 с задвижками 16. После осушки осадка фильтр приподнимается в верхнее положение, где механизмом 12 сжатия тарели раскрываются, и осадок под действием центробежных сил выбрасывается в кольцевую камеру 14, создавая пылевоздушный поток. В этот момент открывается задвижка 16, и твердый сыпучий (пылящий) материал отсасывается по вакуум-проводу 15.

Однако, при фильтрации зернистых съемов в них нет необходимости, а такие узлы отягощают центрифугу. Поэтому компенсирующую камеру 14 выделили в отдельную отсасывающую кольцевую камеру постоянно устанавливаемую на котел, на которую устанавливается центрифуга ЦП-500.

а б

Рис. 1.42. Центрифуга с газоотсосом. Основные узлы: 5 – фильтр; 14 – кольцевая камера; 15 – вакуумпровод

С целью снижения затрат на разделение и хранение съемов на практике операции удаления меди и серы совмещают. Исключением является рафиниование партий олова с высоким более 2 % меди. Для концентрирования меди в медистый промпродукт олово с содержанием более 2 % меди сначала удаляют остаточный марганец окислением с опилками а затем рафинируют от меди вмешиванием серы с отдельной переработкой съемов.