Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

2.1. Грубое обезмеживание

В производстве цветных металлов после восстановительной плавки свинцовых концентратов получают металл с сопутствующими примесями: 1–5 % Cu; 0,2–2 % As; 0,5–2 % Sb; 0,1–0,25 Sn; 0,05–0,4 % Bi; 0,1–0,3 % S; 1–5кг/т Ag; 1–30 г/т Au [1.2] и это вызывает необходимость их удаление рафинированием.

По традиционной технологии ликвационного обезмеживания свинца после снижения температуры до 400 °С шумовками снимают медистые шликера. Выход шликеров составляет 10–30 %, в них переходит до 9–22 % РЬ. Остаточную медь (до содержания 0,005 %) удаляют после вмешивания 0,5–1 кг/т элементарной серы и охлаждения до 340–345 °С. Выход сульфидных шликеров составляет 3–5 %, они содержат 1–5 % Сu, 3–4 % S [2.2].

В производстве олова разработан способ [3.2] центробежной фильтрации олова аппараты рафинирования от железа, мышьяка и меди. Инциатива распространения опыта фильтрации олова на другие металлы одобрена Минцветметом [4.2] работа по оценке возможности центробежной фильтрации продолжена на операциях рафинирования свинца. Для этого на Новосибирский оловокомбинат со свинцовых заводов поставлен черновой свинец в слитках. Для испытания способа разработана и испытана опытная модель лабораторной центрифуги для разделения суспензии [5.2]. В центрифугу (рис. 2.1) заливают суспензию расплав чернового свинца в приемную воронку. Жидкий металл под действием центробежных сил продавливается через щелевой канал между диском и ротором в кольцевой приемник. Осадок шнеком транспортируется в окно. Опыты проведены на центрифуге модели [5.2; 6.2].

Испытания фильтрации свинца на центрифуги с заливным фильтром указанной конструкции [5.2; 6.2] показали высокую степень удаления меди (97 %) и мышьяка (77,5 %) в шликера грубого обезмеживания. Однако, испытания показали недостатки в эксплуатации и монтаже центрифуги. Для проведения процесса фильтрации требуется сопряжения точности поддержания температур миксера исходного свинца и щелевого канала, окна разгрузки и слива. При отклонениях требуется повторные операции. Кроме того, щелевой канал зарастает особенно при фильтрации олова. Изготовление и замена узлов вызывает значительные сложности. Остаются сомнения в возможности значительного увеличения диаметра фильтра центрифуги.

С этой точки зрения более перспективным оказался вариант лабораторной центрифуги с фильтром погружаемым в рафинируемый расплав первой модели (рис. 1.5) [7.2; 17].

Таблица 2.1

Материальный баланс процесса центробежной фильтрации чернового свинца

|

Статьи |

Вес, кг |

Выход, % |

Содержание, % |

Распред, % |

||||||

|

Pb |

Cu |

As |

Sb |

Pb |

Cu |

As |

Sb |

|||

|

Загружено: |

||||||||||

|

Черновой Pb |

57,5 |

100 |

93,5 |

3,5 |

1,3 |

0,8 |

100 |

100 |

100 |

100 |

|

Получено: |

||||||||||

|

Фильтрованный Pb |

49,7 |

86,4 |

99,2 |

0,06 |

0,10 |

0,6 |

91,8 |

1,4 |

6,9 |

64,8 |

|

Шликера |

7,6 |

13,2 |

49,8 |

25,3 |

7,5 |

1,1 |

7,0 |

97,0 |

77,5 |

17,5 |

|

Невязка |

–0,2 |

0,3 |

1,2 |

1,6 |

15,6 |

17,6 |

||||

Примечание. Температура фильтрации 340 °С.

В котел объемом 10 л загружали навеску чернового свинца. Включали электрообогрев и температуру свинца в котле повышали до 600 °С. При этой температуре расплав свинца перемешивали и отбирали пробу для анализа исходного состава. Температуру снижали до заданной и производили рафинирование свинца. Во время рафинирования ротор центрифуги погружали в расплав свинца на глубину 10–30 мм, обеспечивающую полное покрытие расплавом тарелей во время их вращения. Вращение ротора в расплаве производится со скоростью 100–200 об/мин в течение 1–5 мин. После наполнения кристаллами полости между тарелями ротор поднимали над поверхностью расплава и увеличивали скорость его вращения до 1500–3000 об/мин. В течение 20–30 с происходила «сушка» кристаллов, т. е. полное удаление из него жидкого расплава свинца, затем вращение фильтра останавливали. Верхнюю тарель освобождали и поднимали ее по оси вверх так, чтобы дать доступ к съемам, оставшимся на нижней тарели. С помощью ручного скребка удаляли съемы с внутренней поверхности нижней тарели, верхнюю тарель опускали вниз и снова закрепляли. Центрифуга была готова к следующему циклу рафинирования. Погружение ротора в расплав, «сушку» съемов, выгрузку их продолжали до полного удаления твердой фазы от расплава чернового свинца, что определялось визуально по отсутствию осадка в тарелях, затем отбирали пробы конечных продуктов: свинца и съемов [8.2]. Укрупненные опыты с навесками 50–100 кг проводили центрифугой [9.2], применяемой для фильтрации оловянных припоев. Полупромышленные испытания проводили на центрифуге ПАФВС-650 (рис 1.9) применяемой при рафинировании олова и описанной в работе [10.2].

Для проверки возможности использования центробежной фильтрации для рафинирования свинца были проведены поисковые опыты с черновым свинцом Усть-Каменогорского свинцово-цинкового комбината. Опыты проведены на лабораторной погружной центрифуге (рис. 2.1) с навесками в среднем 50 кг чернового свинца. В табл. 2.2 показаны результаты опытов по грубому обезмеживанию свинца.

Таблица 2.2

Результаты поисковых опытов грубого обезмеживания свинца УКСЦК

|

Состав, %, исх. Pb |

Состав, %, раф. Pb |

Состав, %, шликеров |

Cu/As at is |

Степень, %, удален. |

Pb/CuAs шлик |

|||||

|

Cu |

As |

Cu |

As |

Cu |

As |

РЬ |

Cu |

As |

||

|

1,07 |

0,37 |

0,21 |

8,0 |

63,6 |

3,32 |

80,0 |

80,7 |

2,21 |

||

|

1,1 |

0,40 |

0,18 |

10,4 |

56,7 |

3,17 |

84,0 |

88,7 |

1,51 |

||

|

1,4 |

0,51 |

0,22 |

9,3 |

56,7 |

3,17 |

84,0 |

87,4 |

1,68 |

||

|

1,55 |

0,65 |

12,4 |

40,3 |

2,76 |

97,0 |

89,1 |

0,90 |

|||

|

2,1 |

0,81 |

0,21 |

11,2 |

51,7 |

2,96 |

90,0 |

77,4 |

1,27 |

||

|

2,34 |

0,93 |

0,18 |

10,9 |

54,1 |

2,90 |

92,0 |

89,0 |

1,37 |

||

|

2,7 |

1,06 |

0,24 |

11,0 |

53,3 |

2,93 |

91,0 |

85,8 |

1,33 |

||

|

3,9 |

1,64 |

0,06 |

10,9 |

52 |

2,73 |

98,0 |

86,1 |

1,32 |

||

Примечание. Навески 50 кг. Температура фильтрации 400 °С.

При исходном содержании в свинце более 1 % меди выход шликеров (Vix) изменяется по уравнению:

Vix = 2,9∙[Cu] + 0,72 с корреляцией 0,93. (2.1)

При среднем содержании 2,1 % меди получается отрафинированный свинец со средним содержанием 0,2 % меди со средним удельным выходом свинца в шликера Pb/Cu = 1,9.

Таблица 2.3

Результаты грубого обезмеживания чернового свинца завода «Электроцинк»

|

Черновой свинец |

Pb рафинированный |

Состав шликеров, % |

Cu/As at is |

Степень удален. |

Потери Pb/CuAs |

Kрспр Ast/Asj |

|||||

|

Cu |

As |

Cu, % |

As, % |

Pb |

Cu |

As |

Cu, % |

As, % |

|||

|

0,7 |

0,7 |

66,9 |

5,67 |

1,15 |

90 |

48,6 |

4,1 |

14,9 |

|||

|

0,49 |

0,2 |

5,17 |

2,22 |

94,4 |

63,3 |

3,3 |

25,9 |

||||

|

0,68 |

69,8 |

7,53 |

1,77 |

95,5 |

77,5 |

3,2 |

47,1 |

||||

|

0,74 |

0,01 |

6,97 |

1,77 |

99,4 |

56,5 |

2,4 |

19,9 |

||||

Примечание. (Cu/As)atis – соотношение атомарного содержание седи и мышьяка в исходном свинце; Kрспр – коэффициент распределения мышьяка равный соотношению содержания в тведых шликерах к содержанию в отрафинированном свинце Ast/Asj

При среднем содержании 1,5 % меди в исходном свинце завода «Электроцинк» [11.2] получен металл с содержанием 0,03–0,07 % меди. Средний состав шликеров 16,2 % меди, 57,9 % свинца. Относительный средний выход свинца в шликера Pb/Cu = 3,6.

С повышением содержания меди в исходном свинце относительный выход свинца в шликера снижается по уравнению:

Pb/Cu = 8 – 3∙[Cu] с корреляцией 0,7. (2.2)

где [Cu] весовая концентрация меди в исходном свинце; Pb/Cu – выход свинца относительно количеству удаляемой примеси.

Таблица 2.4

Результаты поисковых опытов грубого обезмеживания свинца завода Укрцинк

|

Черновой свинец |

Pb рафинированный |

Состав шликеров, % |

Степень удаления |

Потери |

||||||||

|

Cu |

As |

Sb |

Cu, % |

As, % |

Sb, % |

Pb |

Cu |

As |

Sb |

Cu, % |

As, % |

Pb/CuAs |

|

0,74 |

0,15 |

0,17 |

2,56 |

76 |

8,65 |

0,1 |

6,21 |

81,4 |

3,44 |

8,69 |

||

|

0,82 |

2,9 |

0,12 |

0,1 |

2,64 |

74,55 |

10,2 |

0,15 |

6,45 |

96,7 |

11,6 |

7,20 |

|

|

1,03 |

0,15 |

0,07 |

2,88 |

72,39 |

12,17 |

0,29 |

7,03 |

85,6 |

24,4 |

5,81 |

||

Характерной особенностью чернового свинца завода Укрцинк это высокое содержания сурьмы и часть его переходит в медистые шликера.

Выход свинца в шликера объясняется низким содержанием мышьяка и зависит от исходного содержания меди по уравнению:

Pb/(Cu + As) = 13,62 – 7,2∙[Cu]is с корреляцией 0,9, (2.3)

где [Cu]is – содержание меди в исходном свинце; Pb/(Cu + As) – выход свинца относительно суммы удаленных количеств Cu, As.

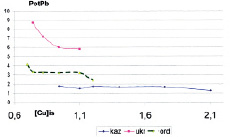

На рис. 2.1 показано сравнение относительного выхода свинца в шликера при грубом обезмеживании чернового свинца разных заводов.

Рис. 2.1. Сравнение относительных потерь свинца при грубом обезмеживании чернового свинца разных заводов. Обозначения: ордината PotPb – потери свинца в дроссы относительно величине удаляемых примесей Cu + As; абсцисса – [Cu]is – содержание Cu в исходном черновом свинце kaz – завода УКСЦЗ; ukr – завода Укрцинк; ord – завода «Электроцинк»

Особенностью чернового свинца завода УКСЦК является высокое содержание мышьяка, который удаляется с медью в шликера. Выход свинца в шликера зависит от соотношения Cu/As по уравнению:

с корреляцией 0,75, (2.4)

с корреляцией 0,75, (2.4)

где  – атомное соотношение Cu, As в исходном свинце.

– атомное соотношение Cu, As в исходном свинце.

В лабораторных условиях исследовано влияние температуры на результаты центробежного рафинирования, которые приведены в табл. 2.4 [11.2]. Расплавленный черновой свинец массой 53–48 кг подвергали грубому обезмеживанию в процессе центробежного рафинирования при температурах фильтрации 340–550 °С.

Таблица 2.5

Влияние температуры на показатели грубого обезмеживания свинца «Электроцинка»

|

Тфил |

Состав исходных металлов |

Металлы отфильтрованные |

Состав шликеров |

StCu |

StAs |

Шлик. Pb/(Cu + As) |

||||

|

Cu |

As |

Cu |

As |

Cu |

As |

Pb |

||||

|

340 |

0,44 |

0,4 |

0,063 |

0,22 |

7,2 |

4,3 |

75,7 |

86,9 |

53,2 |

6,6 |

|

350 |

0,59 |

0,4 |

0,044 |

0,38 |

10,8 |

5 |

72 |

92,8 |

40,9 |

4,6 |

|

370 |

0,84 |

0,74 |

0,024 |

0,38 |

19,8 |

10,4 |

57,4 |

97,2 |

53,9 |

1,9 |

|

400 |

0,76 |

0,52 |

0,07 |

0,32 |

17,8 |

5,5 |

60,7 |

91,2 |

41,1 |

2,6 |

|

400 |

0,73 |

0,35 |

0,053 |

0,28 |

17,38 |

8 |

66,4 |

92,7 |

52,7 |

2,6 |

|

440 |

0,82 |

0,74 |

0,064 |

0,4 |

12,1 |

5,8 |

66,3 |

92,5 |

48,5 |

3,7 |

|

450 |

0,47 |

0,34 |

0,12 |

0,48 |

12,2 |

6,38 |

70,6 |

75,2 |

28,4 |

3,8 |

|

500 |

0,82 |

1,3 |

0,11 |

0,39 |

11,8 |

16 |

69 |

88,2 |

74,0 |

2,5 |

|

550 |

0,55 |

0,47 |

0,06 |

0,22 |

9,8 |

5 |

66,8 |

89,6 |

54,5 |

4,5 |

После фильтрации черновой свинец содержит 0,03–0,07 % меди. Рафинирование при температуре выше 550 °С осложняется из-за налипания шликеров на тарелях центрифуги. При температуре ниже 340 °С повышается выход отфильтрованных шликеров и возрастает содержание в них свинца.

Таблица 2.6

Баланс распределения компонентов при центробежном рафинировании чернового свинца (завода «Электроцинк»)

|

Статьи |

Масса, кг |

Выход, % |

Содержание, % |

|||

|

Cu |

As |

Sb |

Pb |

|||

|

Загружено: Свинец черновой |

49,9 |

0,82 |

0,74 |

0,36 |

98 |

|

|

Оборотные шликера |

0,95 |

1,21 |

0,3 |

0,7 |

92,4 |

|

|

Грубое обезмеживание: |

||||||

|

Получено: Свинец рафинированный |

3 |

5,9 |

12,1 |

5,85 |

1,6 |

66,4 |

|

Шликера |

47,8 |

0.05 |

0,4 |

0,28 |

||

|

Тонкое обезмеживание: |

||||||

|

Оборотные шликера. |

1,2 |

2,5 |

2,3 |

0,87 |

0,64 |

|

|

Обезмеженный свинец |

46,5 |

0,005 |

0,37 |

0,35 |

91,6 |

|

|

Извлечение в шликера |

92,6 |

48,1 |

26,6 |

2,3 |

||

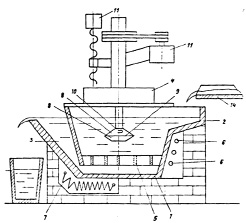

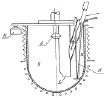

Анализ результатов центробежного рафинирования свинца, полученных в лабораторных условиях, свидетельствует о возможности и целесообразности применения этого процесса в промышленных масштабах на стадии грубого обезмеживания свинца путем поиска путей предотвращения налипания шликеров. Однако, внедрение процесса центробежного рафинирования металла требует многократных испытаний операции рафинирования на конкретных составах жидкого чернового свинца. В поиске вариантов применения центробежной фильтрации в действующее свинцовое производство предложена непрерывная установка использования аппарата центробежной фильтрации [12.2]. Особенность заключается в том что, исходный металл охлаждают заливкой его в ванну с расплавом свинца, имеющим 420–520 °С и содержащим 0,2–0,5 % меди. Из нижней части ванны выводят отфильтрованный свинец, а из верхней части непрерывно фильтром собирают шликера на установке рис. 2.2.

Рис. 2.2. Схема постановки центрифуги на котел непрерывного цикла. Узлы: 1 – котел; 2 – заливной порог; 3 – сливной порог; 4 – транспортер сбора и разгрузки шликеров; 5 – решетка; 6 – охлаждение; 7 – нагревателб; 8 – тарели фильтра; 9 – фильтрующая щель; 10 – заборные окна; 11 – двигатель вращения фильтра; 12 – механизм подъема ротора с фильтром

Испытания моделирования непрерывного рафинирования свинца проводили ранее описанной полупромышленной центрифугой ЦП-200 [9.2], устанавливаемой на сварном котле. Черновой свинец из печи с температурой 900 °С и содержащий 0,6–4,5 % меди; 0,5–1,5 % мышьяка заливают в ванну 1 при перемешивании со свинцом с температурой 420–520 °С и под охлаждением 6. Одновременно с этим в верхней зоне ванны вращают фильтр 8 центрифуги, который захватывает металл со шликерами через окна 10 в полость фильтра. Под действием центробежной силы жидкий свинец продавливается через фильтрующую щель 9, а твердый осадок накапливается в полости фильтра. По мере накопления твердого осадка тарели 8 поднимают над уровнем расплава в зону транспортера 4, тарели 8 раскрывают и осадок выбрасывают в транспортер 4.

В нижней части ванны 1, отделенной решеткой 5, металл охлаждается 6 до температуры 240–380 °С, отстаивается от выделяющихся кристаллов меди до содержания 0,06–0,15 % меди в металле и через сифон 3 сливается в емкость. Опыты моделирования непрерывности рафинирования показали возможности снижения выхода свинца в шликера. Фильтрация при температуре 520 °С снижает качество отфильтрованного металла. Фильтрация при температуре 420 °С повышает качество отфильтрованного металла, но повышается выход свинца в шликера. С увеличением доли слива расплава с ванны от 0,3 до 0,5 снижается качество сливаемого металла [13.2]. С целью снижения образования настылей предложено [14.2] исходный расплав с температурой 900–1000 °С, охлаждать путем его смешения в заливочном лотке подачей из котла донного расплава с температурой 350–450 °С.

Для этого в устройстве (рис. 2.3) установлен экран на глубину в 2–3,5 раза превышающий глубину погружениия тарелей фильтра, а лоток соединен тангенциально со средней частью экрана.

Результаты приведены в табл. 2.7.

Установка [14.2] для непрерывного обезмеживания свинца состоит из обогреваемого котла 1, снабженного холодильником 2 и желобом 3 для слива отрафинированного свинца. На котел устанавливается центрифуга 4 с погружаемым фильтром из тарелей 5, фасонным экраном 6, в середину которого тангенциально под острым углом врезан цилиндрический лоток 7 для подачи смеси исходного и охлажденного расплавов в зону кристаллизации соединений. Во внешней зоне расплава 10, расположенной за экраном 6 и служащей своеобразным сифоном для слива очищенного расплава, помещен насос с сифоном 11 для подачи в лоток 7 охлажденного и очищенного металла. Исходный черновой свинец из печи с температурой 900–1000 °С по желобу заливают в лоток 7 и смешивают с оборотным охлажденным свинцом. Для этого в поток 7 исходного металла подают струю охлажденного до 350–450 °С металла с помощью насоса 11 с донной охлаждаемой зоны. В нижней части ликвационной зоны 9 очищенный от всплывших шликеров металл выводится через сифонную зону 10, отделенную фасонным экраном 6.

Таблица 2.7

Результаты опытов моделирования цикличной непрерывности грубого обезмеживания свинца

|

Операции |

Т, °С |

Загрузка вес, кг |

Состав, % |

Получено вес, кг |

Состав, % |

Степень, %, очистки от |

Выход Pb/(CuAs) |

|||

|

Cu |

As |

Cu |

As |

Cu |

As |

|||||

|

Pb ванны |

90 |

0,5 |

0,15 |

|||||||

|

Черновой Pb |

40 |

1,5 |

0,6 |

|||||||

|

Фильтр шликера |

520 |

2,7 |

37 |

11,7 |

95,1 |

1,01 |

||||

|

Pb на сливе |

37,2 |

0,14 |

||||||||

|

Pb ванны |

90 |

0,3 |

0,1 |

|||||||

|

Черновой Pb |

120 |

1,5 |

0,6 |

|||||||

|

Фильтр шликера |

460 |

6,1 |

10,5 |

92,5 |

1,36 |

|||||

|

Pb на сливе |

114 |

0,1 |

0,12 |

|||||||

|

Pb ванны |

90 |

0,2 |

0,1 |

|||||||

|

Черновой Pb |

80 |

1,5 |

0,6 |

|||||||

|

Фильтр шликера |

420 |

3,8 |

27 |

9,5 |

74,3 |

1,61 |

||||

|

Pb на сливе |

76 |

0,1 |

||||||||

По мнению авторов [14.2] испытания показали возможность предотвращения настылеобразования путем резкого охлаждения, поступающего чернового свинца с температурой 900 °С смешиванием с холодным оборотным свинцом с температурой 380 °С. Исходный черновой свинец содержал 4 % меди, 1,4 % мышьяка. Одновременно в верхней зоне смешения свинца с температурой 530 °С непрерывно забираются в полость вращающегося фильтра центрифуги. Отфильтрованные сыпучие шликера содержат 36 % Cu; 11,1 % As; 1,9 % S с выходом 10,4 %. При центробежной фильтрации на выбросе из фильтра свинец содержал 0,33 % меди, 0,21 % мышьяка. Из нижней зоны сливался отрафинированный свинец с содержанием 0,06 % меди, 0,18 % мышьяка, 0,06 % серы. Таким образом от резкого охлаждения образуются сыпучие шликера без настылеобразования, которые выводятся фильтром по мере их образования [14.2]. С целью снижения потерь свинца со шликерами расплав охлаждают до 360–430 °C, подвергают центробежной фильтрации вместе с оборотными шликерами, а затем повторяют центробежную фильтрацию после вмешивания серы и вновь удаляют шликера. В последующей работе авторы [15.2] показали, что при центробежной фильтрации оптимальная температура свинца 400–450 °С.

а б в

Рис. 2.3. Схема установки центробежной фильтрации свинца. Узлы: 1 – котел с обогревом; 2 – холодильник; 3 – желоб слива; 4 – центрифуга; 5 – тарели фильтра; 6 – экран; 7 – лоток подачи смеси металла; 8 – мешалка; 9 – зона кристаллизации; 10 – сифонная зона; 11 – насос с сифоном; 12 – бункер транспортера шликеров

При этом максимальный выход шликеров составил около 3,5 % от чернового свинца при содержании 46,2–50 % Рb; 26,4–28,7 % Сu; 11,5 % Аs. Содержание примесей в свинце после центрифугирования не превышало 0,20 % Сu и 0,3 % Аs. Тем не менее, узким местом использования центробежного обезмеживания свинца является цикличность операций. Поэтому авторы периодически возвращаются к совершенствованию непрерывного рафинированию с использованием центробежной фильтрации.