Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

2.3. Центробежная фильтрация в щелочном рафинировании свинца

Рафинирование свинца от мышьяка, олова, сурьмы выполняют обработкой щелочью с селитрой с высоким расходом реагентов. При щелочном рафинировании свинца окислением примесей селитрой образуются олово-сурьмянистые плавы. На удаление суммы мышьяка и олова расход щелочи составляет 3,5 кг на кг удаленной примеси, а на удаление сурьмы расход составляет 2,1 кг/кг [1.2]. Причем, расходуется только 30 % для окисления металлической примеси в химические соединения типа Na2SnO3 отделяемой от свинца в виде щелочного плава. Олово и сурьма в щелочном расплаве находится в виде нерастворимых соединений Na2SnO3 и Na3SbO4, в виде суспензии мелкодисперсных частиц размером 20 мкм. Обычно на практике процесс рафинирования ведут до накопления в расплаве 15–20 % соединений олова и сурьмы. После этого плав, содержащий 45–60 % щелочи, выводят на гидрометаллургическую переработку. Гидрометаллургическая переработка щелочных плавов – это много операционный трудо затратный процесс. Известен способ рафинирования сурьмы от примесей в присутствии щелочного шлака [18.2]. Способ заключается в том, что после окисления сурьмы в присутствии щелочного шлака и отделения его от металла, окисление ведут в присутствии кислого шлака с добавлением извести, окиси или сульфата трехвалентного железа. Съемы снимаются центробежной фильтрацией.

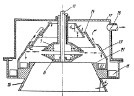

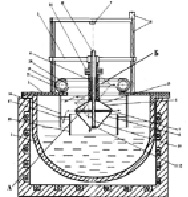

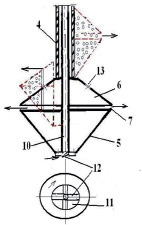

Известен аппарат совмещающий взаимодействие расплава металла с флюсом в центрифуге [19.2]. В аппарате нагрев фильтра с отходами ведут при одновременной промывке их жидким флюсом. В качестве флюса используют глицерин или глицерин с добавкой 1–10 % хлористого аммония и процесс ведут при температуре 160–210 °С. Устройство включает фильтр в виде двух конусообразных тарелей, соединенных большими основаниями, в котором верхняя тарель выполнена в виде усеченного конуса. С целью повышения регенерации щелочи из плава рафинирования свинца от олова, сурьмы проведены опыты по регенерции щелочи из щелочных плавов центробежной фильтрацией погружаемым фильтром [20.2]. Для этого в расплав вмешивают реагент, например, гашеная известь, хлористый кальций, сульфат кальция, гидроокись железа, граншлак, содержащий окислы кальция, железа. Лабораторные опыты проводились на центрифуге (рис. 2.5), со съемным контейнерным фильтром применяемой в переработке индиевых отходов [21.2]. Фильтр (рис. 2.6) в виде двух разно наклонных конических тарелей, обращенных друг к другу большими основаниями диаметром 110 мм с образованием зазора для отделения жидкого расплава. В опытах использованы плавы полученные при рафинировании свинца от мышьяка и от олова с сурьмой. Навески 200 г плавов с добавками реагентов загружались в полость фильтра, который погружался в ванну для нагрева до 550 °С.

Рис. 2.5. Центрифуга с контейнерным фильтром

Рис. 2.6. Фильтр в виде контейнера для загрузки плава: 1 – нижняя тарель; 2 – верхний конус; 3 – фильтрующая щель; 4 – ванна с обогревом; 5 – сборник жидкого расплава; 6 – двигатель постояного тока для привода вращения фильтра

Контроль температуры нагрева тарелей погруженных в ванну осуществлялся хромель алюмелевой термопарой с прибором ТРМ-1. После выдержки в течение 1 часа фильтр приподнимался в положение «А» для охлаждения до температуры 420 °С и включалось вращение фильтра со скоростью 900 об/мин на 3 мин. При этом расплав щелочи выбрасывается в приемник, а осадок остается в фильтре. В навеску 200 г солевого плава с исходным содержанием 3,2 % Sn и 5,6 % Sb добавляется навеска хлористого кальция, загружается в фильтр контейнер и нагревается с расплавлением до температуры 550 °С. Через 60 мин перемешивания периодическим включением вращения 200 об/мин фильтр-контейнер приподнимается до уровня «А» для охлаждения. По достижении температуры 420 °С фильтр приводят во вращения до 900 об/мин. При этом расплав щелочи выбрасывается в приемник, а осадок остается в фильтре (табл. 2.13).

Таблица 2.13

Результаты очистки щелочных плавов фильтрацией от олова и сурьмы

|

Номер опыта |

Вес, г, СaСl2 |

Расход, г/г, (Sn + Sb) |

Фильтр осадок |

Плав NaOH |

Выход, %, NaOH |

Степень, %, очистки NaOH |

||

|

Sn, % |

Sb, % |

Sn, % |

Sb, % |

|||||

|

1 |

0 |

0,0 |

16,5 |

34,6 |

2,9 |

5,0 |

86,1 |

11,3 |

|

2 |

0 |

0,0 |

9,0 |

18,3 |

2,7 |

4,5 |

72,3 |

33,2 |

|

3 |

11 |

0,7 |

19,0 |

34,2 |

1,1 |

1,9 |

88,9 |

69,7 |

|

4 |

15 |

0,9 |

19,0 |

34,1 |

1,0 |

1,6 |

89,4 |

74,1 |

|

5 |

18 |

1,1 |

17,4 |

35,8 |

0,8 |

1,3 |

88,8 |

84,7 |

|

6 |

21 |

1,3 |

18,9 |

34,1 |

0,7 |

1,1 |

90,5 |

80,6 |

|

7 |

26 |

1,6 |

18,9 |

34,0 |

0,6 |

1,0 |

91,3 |

82,7 |

В табл. 2.13 приведены результаты опытов по центробежной фильтрации плавов.

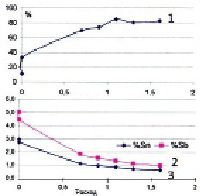

Рис. 2.7. Влияние расхода хлористого кальция на степень очистки плава от примесей. 1 – степень очистки плава от олова, сурьмы; 2 – содержание % сурьмы в очищенной щелочи; 3 – содержание % олова в очищенной щелочи. По абсциссе – расход CaCl2 на кг примесей (Sn + Sb)

Результаты на рис. 2.7 показывают, что при оптимальном расходе 0,9–1,3 кг CaCl2 на кг примесей (Sn + Sb) достигается 80 % степень очистки расплава щелочи. Содержание олова и сурьмы в плаве в этих условиях 2 %. Регенерированная щелочь становится пригодной для повторного использования в процессе рафинирования. Результаты можно объяснить коагуляцией образующихся нерастворимых соединений по реакциям:

1Na2SnO3 + CaCl2 = CaSnO3 + 2NaCl; (2.7)

2Na3SbO4 + 3CaCl2 = Ca3(SbO4)2 + 6NaCl. (2.8)

Мышьяк в щелочном плаве после рафинирования свинца находится в виде соединения Na3AsO4 с высокой растворимостью 25 % [1.2]. В навеску 200 г щелочного плава с содержанием 9,9 % мышьяка добавляется навеска реагента Fe(OH)3 и загружается в фильтр контейнер и затем нагревается с расплавлением до температуры 550 °С. Через 60 мин перемешивания периодическим включением вращения 200 об/мин фильт-контейнер приподнимается до уровня «А» для охлаждения. По достижении температуры 420 °С фильтр приводят во вращение до 900 об/мин. При этом расплав щелочи выбрасывается в приемник, а осадок остается в фильтре. В табл. 2.14 приведены показатели центробежной фильтрации щелочного плава от мышьяка.

Таблица 2.14

Результаты очистки щелочных плавов от мышьяка

|

Номер опыта |

Вес, г, Fe(OH)3 |

Fe(OH)3, кг/кг As |

Содержание As, % |

Выход, %, NaOH |

Степень, %, очистки NaOH |

|

|

осадок |

расплав |

|||||

|

8 |

20 |

0,8 |

27,2 |

3,88 |

83,2 |

63 |

|

9 |

25 |

1,0 |

27,2 |

2,8 |

85 |

74 |

|

10 |

28 |

1,1 |

26,1 |

2,2 |

85 |

80 |

|

11 |

33 |

1,3 |

24,1 |

1,7 |

84,7 |

85 |

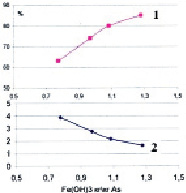

На рис. 2.8 показано что с увеличением расхода до 1,3 кг Fe(OH)3 на кг мышьяка степень очистки щелочного плава от мышьяка увеличивается до 85 %, а в очищенной щелочи содержание мышьяка остается 1,7 %.

Рис. 2.8. Влияние расхода Fe(OH)3 на показатели центробежной фильтрации плава от мышьяка: 1 – степень % очистки плава от мышьяка; 2 – содержание мышьяка в очищенной щелочи

Показатели можно объяснить образованием нерастворимого соединения мышьяка в щелочном плаве по реакции:

Na3AsO4 + Fe(OH)3 = FeAsO4 + 3NaOH. (2.9)

Отфильтрованный от основной доли мышьяка щелочной плав предназначен для повторного использования в процессе рафинирования свинца. Кроме того, выделение мышьяка в селективный осадок позволяет снизить расходы на захоронение вредных отходов. Опыты показали, что обработка щелочных плавов при 550 °С с оптимальным расходом 1,1 кг CaCl2 на кг примесей (Sn + Sb) позволяет центробежной фильтрацией достигнуть очистки расплава щелочи до содержания 0,8 % олова и 1,3 % сурьмы в плаве. Обработка щелочных плавов с расходом 1,3 кг Fe(OH)3 на кг мышьяка позволяет центробежной фильтрацией достигнуть очистки щелочного до содержания 1,7 %. мышьяка. Очищенная щелочь предназначена для повторного использования в процессе рафинирования. Однако, стабильность результатов очистки по всей вероятности зависит длительности и температуры кристаллизации, а также от дисперсности фаз добавляемых реагентов.

Технология регенерации щелочи из плавов использована непосредственно в процессе щелочного рафинирования свинца от мышьяка, олова и сурьмы с помощью измененного центробежного аппарата [22.2]. Особенностью центробежного щелочного рафинирования является вмешивание в щелочной рафинирующий расплав реагента-осадителя связывающий примеси в соль, малорастворимую в расплавленной щелочи. Перемешивание осуществляют забором расплавленного свинца и диспергированием его в слой щелочного расплава. После стадии перемешивания осуществляют забор щелочного расплава над поверхностью свинца и уплотнением твердого осадка путем отстаивания в центробежном поле. Для связывания мышьяка в качестве реагента вмешивают гидрат окиси железа, сульфат железа. Для связывания олова, сурьмы в качестве реагента вмешивается хлористый кальций или известь.

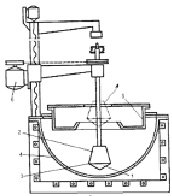

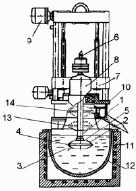

Укрупненные опыты проведены на центрифуге (рис. 2.9), используемой для припоев, с двигателем постоянного тока для вращения фильтра диаметром 200 мм с заменой оснастки фильтра [22.2].

Свинец нагревается до температуры расплава 500–550 °C. В ванну камеры 16 загружаются реагенты из расчета на содержание примесей и расплавляются. Механизмом 15 устанавливается зазор 2–3 мм щели 7 между тарелями. В расплав свинца погружается ротор 4 с фильтром 5, 6 на глубину погружения заборного окна 11 в расплав свинца. Фильтр приводится во вращение на 400 об/мин. За счет центробежных сил и лопаток 12 расплав свинца через окно 11 всасывается в полость фильтра и выбрасывается через фильтрующую щель 7 в камеру 16 с расплавом реагентов и у стенки цилиндра 16 камеры стекает по зазору между стенками 16, 18 в расплав котла, обеспечивая циркуляцию свинца (показано стрелками на рис. 2.10).

а б

Рис. 2.9. Центрифуга ЦП-200: б – фото центрифуги ЦП-200 из фильма демонстрации японской делегации

Рис. 2.10. Центробежный аппарат для щелочного рафинирования свинца от примесей. Основные узлы: 12 – лопасти; 13 – окно сброса; 16 – цилиндр камеры; 17 – крестовина; 18 – ограничительный цилиндр

По завершении заданной длительности стадии перемешивания ротор 4 с фильтром 5, 6 (рис. 2.11) [22.2] механизмом 8 приподнимают на уровень основания вершины конуса верхней тарели 6 ниже станины 2, соответствующий положению заборного окна 11, 12, выше поверхности расплава свинца (показано пунктиром положение «А»). В этом положении фильтрующая щель 7 плотно сжата до зазора 0,1 мм.

Рис. 2.11. Фильтр. Основные узлы: 7 – фильтрующая щель; 11 – заборное окно

Фильтр приводится во вращение со скоростью 1100 об/мин. Заборное окно 11, 12 захватывают суспензию щелочного плава в полость фильтра 5, 6, и по его наполнении происходит расслаивание плава на твердые тяжелые фракции солей примесей у щели и более легкий жидкий щелочной плав ближе к центру с выбрасыванием через окна сброса 13 в объем плава (обозначено пунктиром и стрелкой на рис. 2.11). Через заданный промежуток времени механизмом 8 фильтр приподнимают на уровень фильтрующей щели 7 напротив щелевидного зазора 20, (показано пунктиром положение «Б»). Заборное окно 11 нижней тарели 5 в этом положении располагается над уровнем солевого плава в камере 16. В этом положении механизмом 9 (рис. 2.10) тарели 5, 6 раскрываются и осадок примесей выбрасывается через щель 7 в кольцевой сборник 19 и выводятся спиральным 21 конвейером. Цикл повторяется до прекращения выделения осадка твердых примесей. Операции загрузки окислителя, реагента – осадителя повторяют добавкой их в регенерированный объем щелочи до получения необходимой чистоты свинца по каждой примеси. Результаты опытов приведены в табл. 2.15. Результаты приведенные в табл. 2.15 показывают, что операции очистки свинца вмешиванием реагентов предпочтительно проводить при Т = 520 °С, а фильтрацию при 350 °С. Для повышения выхода очищенной оборотной щелочи в расплав добавлять часть реагента с зернистой структурой, типа Fe2(SO4)3 и CaCl2. Отрафинированный свинец в среднем содержал 0,007 % As; 0,006 % Sn; 0,007 % Sb. Лучшие результаты очистки 0,005 % As; 0,0025 Sn; 0,005 % Sb получены в опытах 1, 4.

Таблица 2.15

Результаты испытания щелочного рафинирования центробежной фильтрацией

|

Т, °C |

Расход реагентов, г |

Вес, кг, |

Плав. п/с фильт. |

Состав осадка |

Процент реген. NaOH |

|||||||

|

As, % |

Sb, % |

As, % |

Sn, % |

Sb, % |

||||||||

|

350 |

427 |

160 |

551 |

165 |

2,88 |

2,7 |

3,8 |

3,2 |

24,1 |

10,6 |

68,7 |

|

|

420 |

512 |

160 |

551 |

165 |

2,71 |

2,4 |

3,4 |

2,8 |

25,8 |

11,3 |

77,9 |

|

|

520 |

427 |

160 |

551 |

165 |

2,53 |

1,7 |

0,8 |

1,9 |

28,6 |

15,0 |

81,3 |

|

|

420 |

342 |

160 |

147 |

112 |

2,57 |

4,4 |

4,4 |

5,2 |

26,5 |

12,0 |

60,7 |

|

|

420 |

512 |

0 |

168 |

0 |

2,68 |

3,4 |

4,9 |

5,8 |

26,1 |

11,5 |

53,9 |

|

|

520 |

512 |

0 |

168 |

0 |

3,02 |

4,4 |

2,2 |

5,2 |

22,9 |

11,8 |

41,9 |

|

|

342 |

160 |

441 |

112 |

2,34 |

1,7 |

0,9 |

2,0 |

30,8 |

16,1 |

79,1 |

||

Постоянные условия: навеска 150 кг состава 0,2 % As; 0,15 % Sn; 0,3 % Sb; расход щелочи 2,83 кг; расход селитры 0,7 кг; котел емкостью 14 л, диаметр фильтра 20 см, скорость вращения фильтра при забоpе 400 об/мин, при отстое – 1100 об/мин.

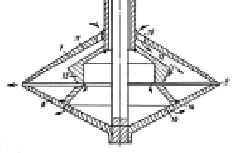

Сыпучий осадок в опытах 1, 2 содержал от 1 до 17 % Pb; NaOH – 12–15 %. Средняя степень очистки металла от примесей 96–98 %. Результаты показывают, что расход щелочи снижается на 80–89 %, а осадки примесей получаются практически без металлического свинца, что снижает расходы на их переработку. Кроме того, способ снижает затраты на захоронение опасных мышьяковистых отходов. В достижении стабильности результатов очистки плава от примесей перспективно отладить отстойный режима путем замены фильтра в центрифуге на специальный отстойно фильтрующий фильтр (рис. 2.12) [23.2]. Такой фильтр снабжен дополнительными конусами 12 размещенными внутри тарелей и закрепленных с зазором 11.

Под действием центробежных сил жидкий плав всасыванием в полость и заполняет скапливаются у щели осадком в фильтрующем режиме выбрасыванием жидкой щелочи через щель 9. Затем после забивания щели протекает отстойный режим. Под действием центробежных сил плав расслаивается тяжелый твердый осадок накапливается в полости а жидкая более легкая жидкогфаза выдавливается через щель 15 (между конусами 12, 14) и выбрасывается через выводные каналы 16.

После заполнения в полости между тарелями 7–8 и конусами 12–14 твердым осадком фильтр приподнимают над расплавом, раскрывают тарели фильтра уровень сборника для выброса осадка под действием центробежных сил.

Рис. 2.12. Фильтр отстойно-фильтрующий. Основные узлы: 9 – фильтрующая щель наружная; 15 – внутренняя фильтрующая щель; 16 – выводные каналы выброса

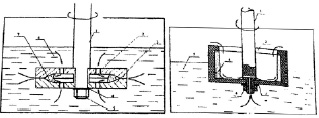

Подобный щелочной плав от осадка разделяли авторы работы [24.2], в которой фильтр в виде сжатых тарелей (рис. 2.13) или барабана (рис. 2.13, б) диаметром 60 мм вращали в расплаве щелочной суспензии со скоростью 300–900 об/мин. В режиме сушки над расплавом вращали со скоростью 1200 об/мин.

а б

Рис. 2.13. Отстойный фильтрующий фильтр [24.2]. Основные узлы: 2 – заборные окна; 3 – фильтрующая щель; 6, 7 – полость накопления осадка

Определили, что активное накапливание осадка в фильтре диаметром 60 мм начинается при скорости вращения 700–800 об/мин.