Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

2.5. Центробежная фильтрация в обезвисмучивании свинца

После обезмеживания, щелочного рафинирования и обессеребрения свинец нагревают до 370–380 °С и растворяют в нем металлический кальций и магний для образования соединений Са3Вi2, CaMg2Bi2. По мере охлаждения до 360–350 °С снимают крановой шумовкой первичные дроссы с выходом 3–4 % от массы ванны, которые содержат 3–5 %Ви. Металл продолжают охлаждать вплоть до затвердевания и непрерывно снимают бедные дроссы до содержания висмута 0,01–0,007 %. Выход всех дроссов обезвисмучивания 12–14 % от массы свинца [1.2]. При удалении висмута из свинца по существующей технологии в висмутистые дроссы переходит значительное количество свинца, что обусловливает необходимость многократной переработки дроссов для получения висмутистого свинца. Происходит ликвация интерметаллических соединений СаМg2Вi2 и Са3Вi2, в результате дроссы обогащаются до 8–12 % Вi. Затем их расплавляют в другом котле, где при 450–550 °С удаляют кальций, магний и цинк каустической содой. Для извлечения висмута из полученного висмутистого свинца его подвергают электролитическому разделения в водном кремнефтористом электролите с выводом висмута в виде шлама [2.2].

Трудоемкость переработки бедной висмутистой пены всегда вынуждало к поискам технологии отделения жидкой металлической пены с поверхности металла центробежной фильтрацией. Горное бюро (США) использовало центрифугу Bergsoe для исследования обезвисмучивания свинца [25.2]. Центрифуга Bergsoe (рис. 1.4) с фильтром – корзиной погружаемой в расплав более подробно описана в работе Muller и Pascher [26.2]. Центрифуга с фильтром-корзиной диаметром 0,53 метра, вращающимся со скоростью 210–650 оборотов в минуту. Ротор перфорирован отверстиями 2,0–2,6 мм и покрыт стекловолокном. Во время испытаний ротор конусообразной частью погружали при температуре 350 °С в верхний слой расплавленного металла. В свинец, содержащий 0,5 % висмута, предварительно вмешивали кальций, магний в необходимых количествах. Под действием вращающихся лопастей расплав поднимался вверх через отверстия в дне конуса. Жидкий металл выбрасывался наружу через отверстия, а твердые кристаллы оставались на стенке ротора. Затем частоту вращения ротора увеличивали от 575 до 900 об/мин для удаления остатков жидкого металла. Отфильтрованный продукт содержал 0,03 % висмута. При этом извлечение висмута в висмутистые дроссы выше 90 % [27.2]. Поиск способов применения центробежной фильтрации в обезвисмучивании свинца в основном сводился к получению съемов, богатых по висмуту. Однако, процесс обесвисмучивания, также как и обессеребрения можно рассматривать с двух точек зрения.

Во-первых, это удаления висмута как примеси вредной для свинца. В среднем на разных заводах черновой свинец содержит 0,05–0,4 % висмута. Растворение магния и кальция в расплавленном свинце приводит к связыванию висмута в тугоплавкие тонкодисперсные соединения Ca3Bi2 (1350 °С), Mg3Bi2 (823 °С), Bi2CaMg2, которые со кристаллизуются с такими же соединениями избыточных реагентов со свинцом Ca2Pb (1100 °С), Mg2Pb (550 °С), которые в свою очередь легко смачиваются жидким свинцом с образованием пены. Центробежная фильтрация не позволяет отделить из пены тонко дисперсные соединения висмута.

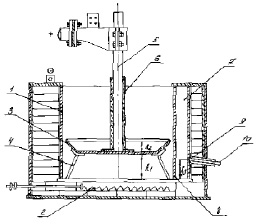

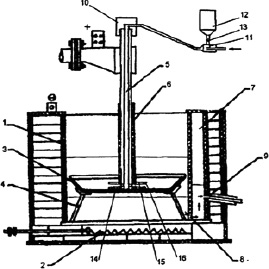

Однако, в этом варианте могут быть применимы отстойно фильтрующие фильтры. При фильтрации тонко дисперсных расплавов неоднократно уделялось внимание изменению конструкции отстойного фильтра для обеспечения уплотнения и кристаллизации суспензии. Для этого одна из тарелей снабжена кольцеобразной крышкой (рис. 1.35) [28.2].

Фильтр погружается в расплав нижним конусом чтобы захватывать нижними окнами пену с поверхности расплава. Скорость вращения фильтра в таком погруженном состоянии выше чем обычно 500–800 об/мин для одновременного расслаивания пены в полости. Длительность цикла вращения фильтра в режиме забора значительно увеличена до 15–30 мин, чем обычно. Под действием центробежных сил жидкий свинец с повышенной плотностью, прижимается к периферии отстойной полости 17, а более легкая пена магний-висмутовых соединений накапливаются в отстойной полости 17 ближе к центру. При расслаивании пены жидкий свинец выдавливается по каналу сифона, образованному стенкой тарели 10 и конусной перегородкой 18 и через отверстие 19 выбрасывается (показано стрелкой) в котел. По мере накопления в кольцевой отстойной полости 17 твердые соединения пены выдавливаются (показано стрелкой) через край кольцеобразной крышки 16 в зазор между тарелью 9 и крышкой 16 для фильтрации.

Жидкий свинец из пены продавливается под действием центробежных сил через фильтрующую щель 11 (показано стрелкой) в котел. Твердые соединения накапливаются в зазоре между крышкой 16 и тарелью 9 и с повышением их концентрации кристаллизуются в кристаллы. Периодически по мере накопления осадка фильтр приподнимается над уровнем расплава до уровня разгрузки осадка и тарели 9 и 10 фильтра разжимаются и осадок под действием центробежных сил выбрасывается в зону разгрузки. В дополнении к опытам со съемным фильтром к лабораторной центрифуге потребуется серия исследований влияния числа оборотов и длительности обработки.

Промышленные экземпляры центрифуги ПАФВС-650 использовали для испытаний для экономически более значимых операций – выделение шликеров с более высокой концентрации примеси и минимальным содержанием свинца. Для расширения области применения центрифуги ПАФВС-650 на заводе «Электроцинк» проверены испытания центрифуги с погружаемым фильтром для удаления висмута из свинца [11.2]. При исходном содержании 1,32 % висмута в черновом свинце с оборотами при расходе магния 1,8 г/кг свинца и кальция 0,7 г/кг свинца в отфильтрованных дроссах содержание висмута составило 8,66 %. Для сравнения при снятии висмутовой пены содержание висмута в дроссах составляло 3,48 %. При обогащении полученной висмутистой пены со средним содержанием 5,66 % путем центробежной фильтрации при 400 °С при добавке только одного реагента магния получены дроссы с содержанием висмута 18,2–20,9 %.

Более масштабно проведены испытания центрифуги ПАФВС-650 на Чимкентском свинцовом заводе по обогащению первичных висмутистых дроссов на котле емкостью 50 т [29.2]. Показано, что дроссы, снятые центрифугой при температурах 360–370 °С содержат 10–15 % Вi. Центрифугирование дроссов позволяет в 2–3 раза повысить содержание в них висмута [29.2]. Это значительно облегчает дальнейшую их переработку на висмутистый свинец.

На свинцовом заводе Дальполиметалл проведено испытание центрифуги ПАФВС-650 на обогащении висмутовых дроссов центробежной фильтрацией. В черновом свинце содержание висмута 0,4 %. Для удаления висмута до содержания 0,1 % при температуре 370 °С обычно вмешивают реагенты с расходом Са – 1,04 кг/т и Mg – 1,68 кг/т. Снимают богатые дроссы с содержанием 3–6 % Ви и накопления их. В последующем снижают температуру до 340 °С для снятия бедных оборотных дроссов. Богатые дроссы переплавкой обогащают до 12 % Ви. После щелочной обработки получают висмутистый свинец.

Для переработки висмутистого свинца на заводе Дальполиметалл нашло применение электролизное разделение свинца и висмута в расплаве солей [30.2]. Способ заключается в том, что процесс ведут в двухслойном электролите: верхний слой содержит хлорид свинца до 2 %, хлорид цинка 30–40 %, хлорид натрия 15–25 %, остальное хлористый калий; а нижний слой: хлорид свинца – 50–65 %, хорид цинка – 10–20 %, хлорид натрия – 5–10 %, остальное хлорид калия. Способ осуществляется в электрообогреваемом котле диаметром 930 мм, высотой 800 мм из стали Х12Н9Т. Котел служит катодом и снабжен сифонным сливом свинца. В качестве анодной ванны служит кварцевая ванна диаметром 675 мм. Температура электролиза 420–450 °С. Производительность электролизера 180 кг/сутки. Электролизное разделение сплава свинца и висмута в расплаве солей более экономично работает при загрузке в анод сплава с содержанием висмута более 20 %. Целью испытаний центрифуги являлось определение условий обогащения висмутовых шликеров до содержаний 20 % висмута. Центрифугой ПАФВС-650 на котле 130 т центробежной фильтрацией чернового свинца с содержанием 1 % Ви получены дроссы 12,1–14,8 % Ви с выходом 4,5 %. В табл. 2.16 приведены отдельные плавки фильтрации богатых дроссов при 450 °С с получением висмутистого свинца.

Таблица 2.16

Результаты испытания обогащения шликеров фильтрацией

|

Содержание висмута, % |

||

|

Исходный Pb |

Конечный Pb |

Bi в дроссах |

|

4,5 |

0,58 |

18,8 |

|

7 |

0,53 |

36,4 |

|

7,1 |

0,16 |

35 |

Отмечено что при переплавке богатых висмутистых дроссов происходит их окисление и даже возгорание. При этом окисляется и свинец покрывающий кристаллы соединений. Это ведет к повышению выхода дроссов, снижению содержания висмута и нестабильности по содержанию висмутистого свинца.

Для предотвращения возгорания висмутистых шликеров предложено в свинце растворять магний без кальция при более низкой температуре в сплаве с цинком [31.2]. Способ извлечения висмута из висмутистого свинца заключается в том, что магний задают в расплав в виде лигатуры с цинком и образовавшиеся дроссы окисляют. Отделение дроссов производят центробежный фильтрацией, а окисление вмешиванием сульфата аммония или сульфата цинка при более низкой температуре 340–360 °С.

Таблица 2.17

Результаты опытов обогащение висмутовых шликеров центробежной фильтрацией

|

Номер опыта |

Исход металл |

Дроссы |

||||||

|

вес, кг |

Bi, % |

Mg, % |

Zn, % |

вес, кг |

Bi, % |

Mg, % |

Zn, % |

|

|

1 |

3,2 |

6,09 |

3,13 |

3,13 |

0,75 |

21,5 |

3,7 |

0,3 |

|

2 |

3,2 |

6,09 |

3,13 |

3,13 |

0,62 |

27,1 |

4,7 |

0,4 |

|

3 |

3,2 |

6,09 |

3,13 |

3,13 |

0,7 |

25 |

4,4 |

0,3 |

|

4 |

3,2 |

6,09 |

3,13 |

3,13 |

0,5 |

36,2 |

6,3 |

0,5 |

|

5 |

3,18 |

6,14 |

4,41 |

1,89 |

0,53 |

34,9 |

6,1 |

0,6 |

|

6 |

3,18 |

6,14 |

4,41 |

1,89 |

0,55 |

29,8 |

5,2 |

0,6 |

Получаемые обогащенные висмутовые дроссы пригодны для перерабатки электролизом в расплаве на электролизерах [32.2]. Электролизер (рис. 2.14) содержит футерованную обогреваемую катодную ванну с помещенной в нее анодной емкостью из диэлектрика с изолированным графитовым токопроводом. В электролизере анодная емкость установлена на подставку высотой, равной 0,8–1,2 высоты анодной емкости, а катодная ванна снабжена карманом с сифонной перегородкой и сливным отверстием на высоте 0,6–1,0 высоты подставки.

Рис. 2.14. Электролизер разделения свинца от висмута. Основные узлы: 1 – корпус – катод – нержавстальной; 3 – чаща кварцевая для анодного висмута; 10 – сифон свинца

Опыт эксплуатации электролизеров описан в работе [33.2], где обобщены результаты освоения переработки свинцово – висмутовых сплавов электролизом в расплаве хлоридов цинка, калия и натрия. Приведены результаты одного цикла переработки сплава электролизом в расплаве. Выявлены особенности образования шламов и их снижение путем вмешивания хлорида аммония. Показана возможность сконцентрировать висмут на аноде с удалением свинца, олова, а на катоде получить свинцово-оловянный сплав с минимальным содержанием висмута, пригодным для припоев.

В последствии на основе опыта эксплуатации для снижения шламообразования электролизер (рис. 2.15) усовершенствован [34.2], и включает футерованную обогреваемую катодную ванну с помещенной в нее анодной чаши с изолированным графитовым токоподводом, в котором графитовый токоподвод выполнен полым и снабжен штуцером с каналом подачи воздуха и эжекционной подачи порошка хлористого аммония в расплав на дно анодной емкости.

Рис. 2.15. Электролизер разделения свинца от висмута с продувкой. Основные узлы: 1 – корпус-катод-нержавстальной; 3 – чаща кварцевая для анодного висмута; 5 – полый катод; 9 – сифон свинца; 11 – эжекционная подача хлористого аммония

Процесс ведут с продувкой исходного сплава воздухом и периодическим вмешиванием хлористого аммония в электролит эжекционной подачей.

Для очистки получаемого висмута используется обработка расплава серой и щелочью [35.2]. Способ заключается в том, что после плавления и вмешивания серы расплавленный сплав перед отделением дроссов обрабатывают сначала хлористым свинцом, а затем смесью едкого натрия с 10–17 % соды.