Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

ПРОГРАММИРОВАНИЕ, УПРАВЛЕНИЕ И ЦИФРОВЫЕ МОДЕЛИ ЗАБОЕВ ГАЗОУГОЛЬНЫХ ШАХТ

Жетесова Г. С., Бейсембаев К. М., Нокина Ж. Н., Телиман И. В.,

1.3.1. Базовые технологические схемы

Анализ технологий выемки твердых полезных ископаемых показывает, что эффективность применения длинных лав снижается. Это связано с тем, что объемы полезных ископаемых залегающих в благоприятных условиях сокращаются, и происходит замедление темпов добычи на нарушенных участках. Причина этого – использование не мобильного, материалоемкого оборудования весом до 2400 тонн на одну лаву, которое должно демонтироваться и монтироваться при каждом переходе из лавы в лаву. При разработке твердых минералов лавами также имеет место несовпадение мощности пласта с раздвижностью механизированной крепи, что приводит к его потерям. В условиях обострившейся конкуренции, производители добиваются максимальной скорости движения лавы. Поэтому комплексы в первую очередь применяют в максимально благоприятных условиях, не считаясь с его несоответствием вынимаемой мощности пласта. Поэтому при сингенетических нарушениях на участках выемочных полей реальная эффективность лавами уменьшается [33]. Вследствие тектонической разбалансировки недр в результате горных работ ранее безопасные разрывные нарушения стали представлять существенную опасность при выемке. Здесь происходят прорывы разрушенных пород в рабочее пространство, потери устойчивости забоя, внедрение и замена продуктивного пласта породами не подлежащих механизированной выемке или разубоживанию добычи. В таких условиях возможно затруднение или прекращение добычи. Приходится демонтировать тяжёлую дорогостоящую технику. Так, на ш. Казахстанская в Караганде на рубеже 2010 годов был выведен из эксплуатации комплекса Glinik. Классификация запасов месторождений относит подобные условия к забалансовым – т. е. не подлежащими к выемке. Объемы таких пластов, приведены в «Концепция развития угольной промышленности Республики Казахстан на период до 2020 года». Например для Алматинской обл. они равны 936,9 9975,3, Карагандинской 10065,0 4446,8, Костанайской 7535,9 12081,6 Павлодарской 11920,0 1798,4 млн тонн. Учитывая изложенные в [34] факторы и вышеприведенное можно сделать вывод, что лавные технологии приводят к существенному подорожанию подземной добычи и распространению открытых разработок наносящих ущерб экологии, истинные масштабы которого еще не дооценены. Для уменьшения потерь угля и увеличения объемов добычи в сложно залегающих месторождениях были разработаны технологии выемки с уменьшенной длиной лавы и увеличенным коэффициентом раздвижности крепи (отношение вынимаемой мощности пласта к рабочей податливости), а также новые схемы камерной выемки. Их применение позволит разрабатывать запасы, оставленных мощных угольных пластов К12 и К10, К2 Карагандинского бассейна и забалансовых запасов. Это подтверждают исследования и опыт отработки межтрековых целиков.

Анализ недостатков таких систем показал, что годовая добыча не превышала 100–150 тыс. тонн, а потери достигали 40–50 %, производительность труда рабочего по добыче составила 70 т/месяц. Это превосходит показатели в других технологиях и как показал анализ из – за меньшей операционности и гибкости процесса добычи. В Германии фирмой Marco разрабатывается программа «Геомеханика», для управления лавами, частично основанная на разработках ранее проводимых в КарГТУ. Она позволяет прогнозировать динамические явления у забоя. Датчики, установленные на секциях крепи позволяют контролировать давление на секцию крепи и её положение в забое [28]. В 2017 г. этим оборудованием экспериментальная лава длиной 180 м на шахте Полысаевская (Кузнецкий бассейн, РФ) работала одну смену под управлением одного оператора вместо 40 человек в бригаде. Система автоматизации станет эффективной и интеллектуальной при сокращении длины лавы и применении технологий с разворотом лавы вокруг транспортного штрека. Это позволит исключить работы и затраты на монтаж оборудования и его демонтаж после окончания выемки угля.

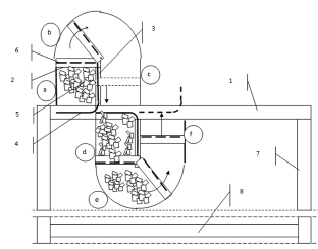

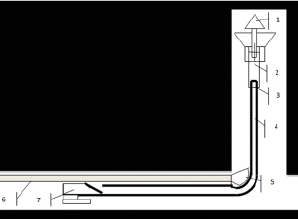

Для новых схем выемки (КарГТУ и ИПКОН), где за счет самопередвигающихся поворотных конвейеров (ПК) и мобильных роботизированных крепей обеспечивается выемка с производительностью работ не менее лавных [2–7] металлоемкость конструкций уменьшена до 3 раз и устранены монтажно-демонтажные работы (рис. 1.7). Разработчики ставят задачи создания систем роботизированного управления, с комплексом прогнозирующего и управляющего программного обеспечения, когда точность прогнозирования состояния забоя и боковых пород, из-за повышения их сплошности возрастет (улучшение обратной связи). Для новой технологии необходима адекватная расчетная модель работы крепи и деформации пород при движении короткого забоя. Расчетная схема для длины забоя около 20–50 м, а для транспортирования должен быть использован поворотный конвейер [11, 34]. А расчетная схема должна быть объемной. На рис. 1.8 приведена схема работы конвейера при камерной выемке. Анализ показывает, что с конвейером, конструктивно привязанному к проходческо – очистному комбайну, совершаются манипуляции для занятия рабочего положения в соответствии с рис. 1.8. В зоне 7, рис. 1.8 идет перегрузка угля на штрековый конвейер 6. В данном случае это боковая разгрузка, хотя поворотный конвейер может располагаться и над штрековым при прямой разгрузке.

Рис. 1.7. Технология с поворотным конвейером и маневрированием очистным забоем: a, б, c, d, e, f – зоны маневрирования очистного забоя; 1 – основная выработка; 2 – забой с нарезным комплексом; 3 – транспортная выработка; 4 – поворотный самопередвижной конвейер; 5 – обрушенные породы; 6 – забойный конвейер; 7 – межстолбовая выработка; 8 – основная выработка соседнего столба

На рис. 1.9, а показано начальное положение конвейера 1 перед устьем будущей камеры 8, а также маневры комбайном 3 при зарубании в пласт исполнительным органом 4, перегрузчик комбайна 2, как видим из масштабной контурной прорисовки должен находится над конвейером, что бы осуществлять погрузку отбитого угля. Далее комбайн продвигается на забой (штриховой контур 5), а погрузчик смещается на первую секцию конвейера, после чего конвейер передвигается вперед вдоль выработки 9 на заданный шаг (рис. 1.9, б). Здесь стрела исполнительного органа полностью выдвинута. На рис. 1.9 в комбайн перемещен вплотную к забою и представлены возможности маневрирования конвейером. (штриховые линии) с постепенным поворотом на заданный угол секций конвейера. В зависимости от выбора схемы расстановки оборудования в забое конвейер можно переместить от края к середине выработки. Секции k, l, m могут поворачиваться на заданный угол в любой последовательности, в том числе и одновременно. Если считать, что сопротивление движению конвейера определяется трением, то при весе секции рештака до 70 кг и количестве 30 вес системы достигнет 2100 кг, а сила сопротивления движению составит 2100∙0,3 = 630,0 кг, а учетом цепляний усилие перемещения достигнет 1000 – 1500 кг. Поэтому имея отработанный порядок последовательности движения комбайна при заходе в камеру передвижение поворотного конвейера можно осуществлять за счет привязки к комбайну, а в случае необходимости его можно подталкивать гидроцилиндрами, соединенными с конвейером выработки. Эти маневровые операции обеспечивают рабочее положение ковейера в забое (рис. 1.9). Мобильной система будет при снабжении конвейера собственным колесногусеничным ходом. Если считать, что ширина камеры B, длина рештака Lr, то чтобы достигнуть середины камеры надо совершить B / (2 ∙ Lr) движек конвейера и затем начать поворот рештаков для разворота на заданный угол транспортирования αi = α/n, если n – количество секций рештаков в зоне поворота.

С каждым поворотом рештака будет происходить отклонение торца в обратную от направления движения конвейера сторону на величину:

Δi = Lr ∙ (1 – cosαi). (1.1)

Если поворот рештаков начинается от точки с координатами 0; 0, то координаты крайней точки рештака, а(хi; yi) после n движек секций рештаков и соответственно поворотов составят

Xn = (n – 1) ∙ Lr + Lr (1 + cos αi + cos 2αi + cos 3αi + …. + cos nαi); (1.2)

Yn = Lr ∙ (1 + sin αi + cossin 2αi sin 3αi + …. + sin nαi). (1.3)

Рис. 1.8. Камерная выемка: 1 – комбайн; 2 – перегрузчик; 3 – зона перегрузки; 4 – ПК; 5 – направляющие; 6 – штрековый конвейер; 7 – привод и зона разгрузки

Поэтому, чтобы быть в центре камеры, передвигать конвейер надо несколько больше чем В/2, и число движек определиться из равенства:

(n – 1)∙Lr + Lr (1 + cos αi + cos 2αi + cos 3αi + …. + cos nαi) = B/2. (1.4)

Таким образом, гидравлические системы в зоне поворота работают так: после манипуляций комбайна с последовательной передвижкой конвейера на величину Lh происходит поворот домкратов в последовательности k, l, m, …, (рис. 1.8). Возможна и одновременная подача давления в гидросистему, при наличии ограничителей поворотов. Но усилие на последнем гидродомкрате будет максимальным, поскольку поворачивается вся опережающая часть става. Если головная часть конвейера привязана к комбайну, то повороты секций рештаков производятся в произвольном порядке в зависимости от сопротивления на участке. Гидроцилиндры находятся в состоянии «свободно» или включены, помогая поворотам. Возможен и вариант когда в поршневые полости групп подается небольшое давление, что позволяет облегчить разворот и уменьшить усилия в зоне опирания.

Применение угловых конвейеров в лаве решает вопросы уменьшения операционности работы и количества единиц оборудования. Кроме того устраняется перегрузка на сопряжении лавы со штреком за счет выноса оборудования в глубину штрека [7]. Все элементы этих технологий по отдельности, прошли промышленные испытания, для них были получены рекомендации по совершенствованию. Ранее в [4] были приведены схемы камерной выемки и другие с применением поворотных конвейеров.