Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

ПРОГРАММИРОВАНИЕ, УПРАВЛЕНИЕ И ЦИФРОВЫЕ МОДЕЛИ ЗАБОЕВ ГАЗОУГОЛЬНЫХ ШАХТ

Жетесова Г. С., Бейсембаев К. М., Нокина Ж. Н., Телиман И. В.,

1.4.1. Конструктивные и технологические элементы

Вопросы обеспечения добычи твердых минералов в современных условиях связаны с ресурсосбережением, а значит и с комплексным использованием недр. Причем актуализируются и задачи создания техногенных месторождений, технологии которых связаны с вторичным использованием потерь при разработке полезных ископаемых. Как уже указывалось эти вопросы хорошо совмещаются и с развитием камерных технологий разработки твердых минералов, которые к тому же позволяют развить технологии разработки сложнозалегающих запасов, включая и забалансовые запасы.

Универсальность таких технологий позволит существенно упростить цифровизацию производственных процессов, упростить типаж и вес горного оборудования.

В настоящее время сопротивление крепей типа Glinik, Fazos существенно превосходит требуемое в реальных условиях карагандинских шахт и почти в 2–3 раза сопротивление крепей нового технического уровня КМ-130, ОКП-70, эффективно применявшихся в СССР в конце 1980 годов, стоимость которых была в 2–3 раза меньше. Это особенно, очевидно из сравнения характеристик крепи ОКП-70 с Glinik учитывая и то, что именно на основе ОКП-70 были установлены мировые рекорды месячной добычи, которые и до сих пор не потеряли своего значения. Заметим также, что эта крепь, изготовленная 37 лет назад, до сих пор применяется на шахтах Караганды.

В соответствии с послекризисной инерцией крепи Glinik, Fazos получили рааспространение и в восстанавливающихся странах, где ранее имелись мощные горные производства. Но в последующем, в частности на заводах стран СНГ: Юргмаш, Караганды и др. были разработаны экспериментальные партии более совершенных секций механизированных крепей, по параметрам мало отличающихся от Glinik, где были доработаны узлы, например, предотвращающих зарывание носков оснований секций в рыхлую почву. Для воспроизводства выбывающей дорогостоящей западной техники был налажен частичный выпуск таких секций, что продлило длительность использования и снизило стоимость работ в лавах и, в ряде случаев был поставлен вопрос о возобновлении полномасштабного выпуска. Однако для принятия таких решений на правительственном уровне был необходим маркетинговый анализ ситуации на рынке с учетом сложившихся схем финансирования за приобретаемую технику, а также сбыта угля. Так Германия практически перешла на использование угля из РФ, закрыв свои шахты. Особенности таких решений очевидны из маркетингового анализа [44, 45–46] Таким образом, можно выделить следующие тенденции развития горного дела:

1) монополизация горного дела и универсализация технологий и средств добычи;

2) возрастающая экологическая опасность горного дела;

3) фактическое повышение удельных затрат и особенно при открытии новых добычных участков.

Эти факторы устранили из рынка добычи полезных ископаемых небольшие предприятия и тем самым закрыли возможность развития самоокупаемости технологий. В то же время в западных странах и РФ получили развитие технологии, не связанные с резким увеличением металлоемкости оборудования. Успехи были достигнуты при использовании наукоёмких стратегически важных скважинных технологий добычи на нефтегазовых месторождениях. Здесь уровень автоматизации обеспечил эффективную разработку на больших глубинах, в выработках, отделенных от людей на несколько километров. Эти моменты присутствуют и при камерной выемке, которая, имея общие черты со скважинными технологиями, позволяет человеку присутствовать у забоя. Их применение при разработке руд считается относительно безопасным и малозатратным, а основные добычные функции осуществляются за счет буровзрывной отбойки или при применении комбайновой отбойки на пластах угля и калийных солей. Однако и при добыче прочных минералов разрабатываются альтернативы буровзрывной отбойки за счёт предварительного разупрочнения диспергированием, применением взрывных устройств с локализацией энергии на трещинообразование горной массы [25] и повышения в 3–4 раза энерговооруженности комбайнов.

Итак, наиболее простой технологией, позволяющей осуществить быструю разработку пластов даже в сложных условиях является камерная. Наряду с возможностью организации быстрой, с минимальным оборудованием, добычи, она в краткие сроки позволяет реализовать самые прогрессивные – наукоемкие схемы, с постепенным вовлечением все новых и новых элементов. Это, как известно, свойство многих современных технологий в отраслях производства и науки, где главный элемент – есть эффективность, напрямую зависящая от проведения научных исследований. Причем их осуществление для рассматриваемой технологии упроощено наличием современного моделирующего обеспечения (в основном программного), которое, теперь в обязательном порядке входит в структуру учебного процесса. Это резко сокращает сроки между разработкой и изготовлением промышленного образца и позволяет активно привлекать студентов к исследованиям [39].

Исследования для новых технологий нуждаются в систематизации и уточнении, и ниже приведем некоторые особенности их проведения. Комплекс проводимых научных исследований, с одной стороны, опирается на взаимодействие с коллективами, занимающимися разработкой и использованием технологий в сопряженных областях, с другой – на свою базу авторских методик, и в частности, разработку моделей 3d-автопроектирования, в которой создаются пространственные модели машин и модели машин, взаимодействующих со средой. По ним могут изготовляться изделия и проводиться на основе конечно-элементного анализа исследования оптимальности разработок. Необходимы и стендовые исследования и исследования на основе альтернативных методов, например, фотоупругости. Следует решить следующие задачи:

-обеспечение высокопроизводительной добычи комбайнами работающими в «лоб забоя» при повышении удельной энергоемкости обработки 1 кв. м забоя в 2–3 раза;

– обеспечение необходимых сечений для подвода энергии, вентиляции, забоя крепления камеры (наряду с анкерами) крепью,транспорта полезного ископаемого;

– создание стационарно-переносной крепи, скорость возведения которой должна превышать скорость проходки камеры при весе и сложенных габаритах, в несколько раз меньших, чем лавной крепи;

– исследование возможных областей применения анкерной крепи и доработать её применительно к камерным технологиям совместно с ИПКОН;

– исследовать и развивать предложения по вторичному использованию камер на основе маркетинга в области заинтересованных предприятий Республики Казахстан;

– совершенствование методики расчета устойчивости камер во взаимодействии с техническими и технологическими средствами разработки;

– исследовать и доработать средства погрузки и транспортирования полезного ископаемого из забоя;

– исследовать и доработать архитектуру камер и расположения вспомогательных скважин для дегазации и разведки массива, управления массивом физико-химическими методами, а также вопросы информатизации и совершенствования статистической отчетности (геомеханика массива, аварии и ремонт) предприятий при работе в недрах;

– улучшить средства автоматизации основных работ, например, на основе технологий ф. МARCO, Германия.

В обозримом будущем базовыми технологиями добычи станут технологии, связанные с методологией наклонно-направленного бурения скважин и камерной выемки с применением управляемого трещинообразования массива забоя и боковых пород. Методология создания и расчёта вышеприведенных систем включает использование современных наукоёмких технологий, поэтому эти средства могут использоваться во многих областях: для дегазации и добычи газа угольных и сланцевых пластов, при камерной выемке различных полезных ископаемых. Её элементы применимы и как самостоятельная добычная система бурошнековой выемки и вспомогательная – для управления трещинообразованием массива пород и пласта, выполнения разведки состояния геомеханических систем. Многие расчетные модели управления состоянием будут исходить из условий: активной нестационарной среды взаимодействия пород, пласта и технических средств, комплексного использования недр и сырья. Указанные изменения будут сопровождаться и реорганизацией структуры предприятий «горного дела», когда научный и финансовый потенциал будет кооперироваться, обеспечивая наукоёмкий подход к исследованиям, моделированию и проектированию технологий, таким образом, чтобы отдача от разработок стала реальной для многих областей естествознания.

Что дает разработка проекта такой технологии? Станет возможной разработка сложно-извлекаемых залежей угля и калийных солей, подземная разработка которых уже запланирована в Казахстане на основе камерных технологий, используемых в Беларуси. Проект открывает возможности универсализации оборудования и технологий для рудников и шахт. В перспективе заменит технологии длинных лав, обеспечив комплексное использование добываемого сырья и проводимых выработок, экологическую безопасность подземной добычи, которая станет управляемой, автоматизированной.

Параметры разработки станут на 90 % прогнозируемыми из-за адекватности архитектуры проводимых выработок и моделей, используемых для расчёта её параметров в геомеханических, технических и экономических аспектах.

Реализация проекта в полной мере будет способствовать полной дегазации угольных пластов перед или в процессе отработки пласта и внедрению в горное производство современных методов управления массивами с использованием физико-химического воздействия на породы, а также полного цикла оптимизации технологических машин на основе 3d-автопроектирования.

Проект будет способствовать укреплению образовательной базы университета за счет тесной связи проектных, исследовательских и внедренческих работ с непосредственным обучением студентов, их участием в научно-исследовательских и проектно-конструкторских семинарах по разработке.

Перспективность разработки и её реальность. Проведенные нами научные и патентные исследования показывают, что подземный способ разработки при комплексном подходе есть самый выгодный, в том числе имеет и большие преимущества перед открытым. Для этого должны быть решены вопросы повышения производительности комбайнов в 2–4 раза. В анализе мы показали, что это вполне возможно уже при существующем развитии горной науки, на уровне который был достигнут в СССР и АН НАН РК SpageX и Илон Рив Маск. Для туннелепроходческой техники Илон Маск ставит задачи повышения темпов проходки в 10 раз. Илон Рив Маск – миллиардер и основатель корпорации SpageX, впервые успешно создавшей многоразовый носитель вертикального взлета и посадки для NASA с целью запусков спутников и пилотируемых космических кораблей. Идеи Илона Маска позволят опустить автомобильные транспортные коммуникации городов под землю, для чего будут построены 37-уровневые тоннели (рис. 1.36). Таким образом, значительная часть производственной деятельности уйдет под землю, и как это созвучно и идеями комплексного использования недр, высказанных еще в 1980-х годах академиком Сагиновым в НАН РК и КарГТУ, организовавшим Центрально-Казахстанское отделение НАН РК и Институт проблем комплексного использования недр с лабораторией безлюдных способов выемки угольных пластов на основе камерных технологий. Укажем, что проект носителя компанией был блестяще выполнен и SpageX успешно доставляет космические грузовики к международной орбитальной станции Альфа. И не случайно, что воплощение этих идей происходит в США, где камерная выемка угля давала лучшие показатели, чем лавы. Аналогичные планы и РФ, создающих технологию «Геоход», которая предполагает её использование и на Луне.

Рис. 1.36. Тунелепроходчик ф. SpageX

Камерные технологии до 80 годов были основными в США, превышая показатели лав. Применяются они и ныне на неглубоких горизонтах. В это же время лавы с крепями западного производства получают широкое распространение и в лучших решениях применяются автоматизированные системы с программируемыми электрогидрораспределителями. Однако предприятия выпускающие достаточно дешевую и эффективную технику закрываются, например, объединение КАРГОРМАШ, что приводит к резкому росту затрат и в том числе в целом на подземную добычу и широкому развитию открытого способа добычи угля. Сдерживающим камерные технологии фактором стало и то, что разработка перешла на глубины, где крепление анкерами стало себя исчерпывать, поскольку разрушение кровли стало определяться не расслоением и изгибом пород, а срезом в зонах опоры кровли на целики и пласт, а значит, сцепление слоёв анкерами становилось не эффективным. При этом надежной и простой крепи стационарно переносного типа не было разработано, из–за замораживания добычи в развитых странах и её переноса в развивающиеся страны, где дешевая рабочая сила и нетребовательность к охране недр позволяла завышать цены на механизированные крепи.

То, что обеспечивало успех лавных технологий становится их недостатком – происходит полная потеря гибкости работ. Остановка лавы обозначает остановку основных работ шахты; вдоль лавы происходит интенсивное газовыделение, создающее опасность взрыва. В зоне работ происходит интенсивное сдвижение большой массы пород, выделяется огромная энергия деформации слоя толщиной в несколько сот метров. Резко изменяется биоценоз недр в зоне надработки, влияние которого на человека и биосферу практически не изучено. И наконец, при разработке всё чаще встречаются геологические нарушения в пластах, где лавы должны аварийно останавливаться. Камерные же легко их обходят.

Не полностью решают эти вопросы и короткозабойные технологии при сокращении длины лавы до 30–50 м, поскольку по-прежнему не оптимальна архитектура выработок, расчётные системы не способны обеспечить прогноз поведения пород, не решена система дегазации пластов, затруднено комплексное использование оставляемых выработок.

Экспертный анализ показывает, что эти факторы вскоре подорвут их экономичность так, что даже схемы безмонтажного перехода на новый столб, путём разворота лавы окажутся лишь полумерами. Решение этих проблем возможно за счёт камерных технологий с использованием программных комплексов, которые более адаптированы к массиву устойчивых пород вокруг камер, чем к нестационарным состояниям пород лав.

Технология станет универсальной для шахт и рудников, что позволит сконцентрировать исследовательские и проектные ресурсы на прорывных процессах воздействия на горный массив за счёт новых средств механической выемки и физико-химических средств воздействия на массив на основе сейсмоизлучения [39], нагнетанием реагентов и гидроразрыва пластов, создания температурных градиентов, получающих широкое применение в области нефте- и газодобычи.

Изменится структура эффективности разработки как за счёт комплексного, рационального использования недр, так и за счёт уменьшения затрат на оборудование. Применение новых технологий возможно в короткие сроки и при существенно меньших затратах в начальный период внедрения. Подземная разработка угля станет эффективнее открытой.

Камерная технология открывает эффективные возможности проектирования и реального внедрения принципиально новых технологий резко повышающих прибыль и рентабельность разработок.

Новые импульсы развития эти технологии получат и в связи с реальными планами предстоящего освоения недр ближних к Земле планет солнечной системы, в частности КНР, США и РФ. Здесь на первый план выйдет прогнозируемость, и надежность технологий. Экспертный анализ показывает, что этот на первый взгляд фантастический фактор в ближайшее десятилетие станет превалирующим.

Можно рассмотреть применение камерных технологий с учетом видов разработки:

Подземным способом:

– пластовые полезные ископаемые угля и калийных солей, пологого падения в первую очередь залегающие в сложных условиях (нарушенность пластов);

– месторождения калийных солей;

– рудные месторождения, допускающие механизированную отработку с предварительным разрыхлением массива физико-химическим диспергированием;

– перевод технологий подземной разработки угля для энергетических целей в системы с переработкой угля в энергию непосредственно в пластах.

Открытым способом:

– перевод открытых горных работ в открыто-подземный с целью улучшения его экономических характеристик и снижения экологического ущерба.

Как известно жизненный цикл современного производства резко снижается и умение быстро оценивать эффективность и возможности внедрения новых разработок является одной из важных сторон учебного процесса. Это умение предполагает, и хорошее знание достижений региональных и республиканских производственно-научных школ в этой области, уверенности в возможности быть лидерами своего направления.

Караганда славится своими достижениями в области горного машиностроения не один мировой рекорд добычи угля в лавах и при проходке выработок поставлен на шахтах области, при этом некоторые из них до сих пор принадлежат бассейну. Таким образом, в мировой горной практике добычи трудно назвать ещё один регион, превосходящий достижения города. Однако недостатки в несоответствии развития теории горных машин во взаимодействии с рабочими средами, отсутствие современных компьютерных моделей управления и средств автоматизации проектирования в недавнем прошлом способствовали возникшему отставанию в развитии технологии добычи полезных ископаемых. А между тем крупные наработки карагандинских ученых в отдельных областях управления горным давлением, в области создания проходческой техники хорошо известны. В Караганде был создан комбайн «Караганда 7/15», его разработчик Шманёв А.Н. доцент кафедры «Горные машины и оборудование» был оценен государственной премией СССР. Именно этот комбайн стал прообразом комбайна «Урал 20 КС» успешно применяющийся и ныне при камерной разработке калийных солей в различных регионах бывшего СССР. И именно такого типа исполнительный орган заложен в технологии «Геоход» и фирмы SpageX.

Устойчивую работу в камерах показал комбайн двойной стреловидности, обеспечивающий полноту выемки угля в камерах без оставления технологических целиков на основе автоматизированного комплекса Тентек (известные недостатки в его работе связаны с работой изгибающегося става колесной крепи), одним из авторов и руководителей являлся Пономарёв Б.Я., первый председатель ГАК специальности «Технологические машины и оборудование» магистратуры кафедры «Горные машины и оборудование», ставший прообразом конвейер – поезда на котором стоит камерная добыча США. Новое развитие камерных технологий получило развитие в ИПКОН НАН РК, цели которого – достижение резкого повышения эффективности за счёт комплексного использования недр, на основе разработок обеспечивающих единство теории, конструкции и технологии с учетом взаимодействия горных машин и массива. Работы были направлены на сокращение потерь угля при камерных технологиях, создание методики управления работой машин в сложной архитектуре недр, технологии управления массивом с физикохимическим диспергированием пород при комплексном использовании сырья и недр [24].

Комплектация нового проходческого оборудования, которую предполагаем использовать для отработки камер, определена с учетом конкретных условий работы. Комбайн одновременно выполняет проходку, выемку и анкерование, что существенно увеличивает скорость и безопасность работ. Зарубание в «грудь» забоя осуществляется через телескопически выдвигающуюся раму, что сводит к минимуму повреждение почвы выработки. Рабочие размещаются с обеих сторон комбайна, на которых достаточно места и для складирования анкеровочных материалов на одну рабочую смену. Загрязненный воздух из призабойного пространства удаляется более эффективно благодаря современным системам пылеотсоса и орошения. Система проветривания обеспечивает горнякам хорошие условия работы (рис. 1.37). Этот проходческий комплекс универсален. Он позволяет увеличить производительность труда и значительно повысить показатели безопасности. Техника подобного уровня применяется на современных шахтах в Китае, Австрии, Австралии, и в России. Разработка может быть использована и для выемки тонких пластов, где затруднено присутствие обслуживающего персонала.

Рис. 1.37. Проходческий комбайн серии МВ 670

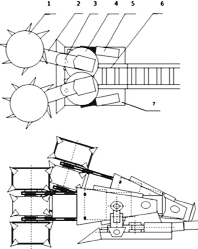

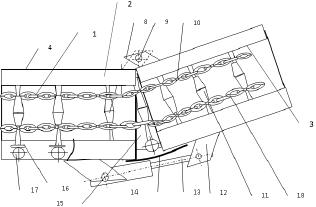

На рис. 1.38 представлен вариант комбайна 3КбК сверху. Две отбойные группы 1 управляются по горизонтали и вертикали, причем отбойку забоя ведут каждая из групп свой забой, но возможны компоновки, когда достижимо перекрытие забоев.Конструктивно КбК представляет собой две распорные полусекции соединенные между собой гидравлически с возможностью разворота полусекций друг относительно друга при выезде и въезде в камеру. Передняя полусекция передвигается на забой после выемки руды комбайном, который перемещается вместе с отстающей полусекцией, что, например, реализовано в метростроительных комбайнах. Проблема борьбы с просыпанием породы через зазоры, необходимые для передвижки полусекций решаются исходя из информации о состоянии пород, получаемой при бурении скважин. При наличии раздавленных пород рекомендуется их укрепление торкет – бетоном системы которого подведены к комбайну и имеется постоянный запас в специальных ёмкостях. Заметим, что идея двулучевых комбайнов основана на повышение удельной мошности обработки забоя, снижения энергоемкости разрушения минерала за счет улучшенных схем обработки забоя. При этом патентование таких предложений выполнено и авторами данной работы.

Рис. 1.38. Одна из схем нового двулучевого комбайна

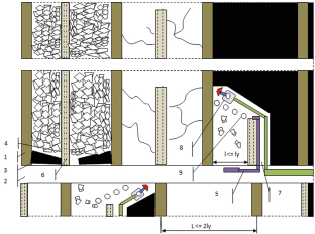

Ниже представлен один из способов разработки полезного ископаемого в сложных условиях при часто встречающихся нарушениях и на большой глубине (рис. 1.39). Здесь достигается уменьшение объёмов подготовительных выработок и закладочных работ, улучшение условий поддержания и надежности управления кровлей (способ разработки угля в сложных условиях – SU 1836559, Шманов М.Н., Бейсембаев К.М.). Он достигается тем, что полосы закладки возводятся по одну сторону штрека с шагом: L ≤ 2ly, где ly – предельный устойчивый пролет слоя основной кровли, а с другой стороны штрека с тем же шагом, но со смещением наполовину пролета, при этом вначале отрабатывается отстающий блок, образованный между двумя соседними полосами закладки сплошными (без оставления подзавальных целиков) заходками от центра блока в направлении к дальней полосе и возведением вместе с отработкой заходок средней полосы из быстротвердеющей закладки, образующей центральную выработку между ней и целиком угля, который отрабатывается аналогичными заходками при обратном ходе комбайна.

По мере возведения средней полосы в ней формируется полость за счет введения участками гибких оболочек (например, с устройства закладки) и постепенной подачи в них высокого давления до затвердевания закладки, после чего оболочка за фал, прикрепленный к ее противоположному концу от устья, извлекается.

После отработки блока комбайн окажется у противоположной полосы закладки на штреке и затем аналогичным образом начинается отработка противолежащего блока.

Крепление заходок в зоне работы комбайна при необходимости осуществляется анкерами или гидростойками, устанавливаемыми с комбайна и извлекаемыми при его возвращении. По мере отработки блока в обратном ходе производится поучастковое разрушение средней полосы нагнетанием в полости разрушающей жидкости, причем участок у штрека разрушается после отхода очистных работ в соседнем блоке на безопасное расстояние.

На рис. 1.39 «а» – после отработки блока и средней полосы, положение «б» – когда полоса еще не разрушена, положение «в» – в момент ведения очистных работ при прямом ходе, возведении полосы и полости в ней, положение ниже – в момент выполнения обратного хода.

Таблица 6

Техническая характеристика комбайна 3КбК

|

№ п/п |

Параметры |

Значения |

Примечание |

|

1 |

Вынимаемая мощность |

2–3 м |

|

|

2 |

Ширина камеры |

3–4 м |

|

|

3 |

Расширение при обратном ходе |

0,7 м |

|

|

4 |

Мощность двигателей отбойной группы |

1000 кВт |

|

|

5 |

Скорость подвигания |

30 м/ч |

Способ осуществляется следующим образом. Для подготовки блоков возводятся полосы закладки 1 по одну сторону от штрека 2 с шагом L ˂ 2ly (ly – предельный устойчивый пролет выработки), а по другую сторону с тем же шагом, но со сдвигом на L/2 (половину пролета) относительно полос на противоположной. Затем в отстающем блоке со стороны штрека 2 в центре блока проходит с левой стороны заходка, а у штрека 2 в случае необходимости могут оставляться охранные целики 3.

По мере снятия заходок в центральной части блока возводится средняя полоса 4, продольная ось которой примерно совпадает с противолежащей полосой типа 1 из твердеющей закладки с помощью закладочного устройства с трубопроводом 5, на котором например, может устанавливаться кассета с гибкой оболочкой 6, вводимой в полосу по мере ее возведения. Гибкая оболочка 6 устанавливается участками, длина которых определяется длиной безаварийной работы на весь срок службы.

а б в

Рис. 1.39. Схема работ: 1 – полоса закладки; 2 – штрек; 3 – охранные целики; 4 – средняя полоса; 5 – закладочное устройство с трубопроводом; 6 – гибкая оболочка; 7 – центральная выработка; 8 – комбайн; 9 – гидростойки.

Затем из штрека 2, а на остальных участках с центральной выработки 7, образованной средней полосой 6 и остающимся с правой стороны целиком угля, в гибкие оболочки 6 последовательно подается давление, которое поддерживается вплоть до затвердевания закладки, при этом давление повышается ступенями, величина которых определяется степенью затвердевания закладки, без образования в ней трещин и последующим упрочнением стенок полости пластическим деформированием. Это объясняется тем, что при затвердевании закладки гибкая оболочка частично деформируется и при восстановлении ее прежнего объема за счет очередной подачи давления происходит уплотнение массива вблизи ее поверхности, количество необходимых циклов, как показывает практика, зависит от компонентного состава материала. После чего оболочка извлекается за фал, прикрепленный к противоположному концу от устья гибкой оболочки 6. После извлечения ПИ в левой части блока производится погашение оставшегося целика обратным ходом комбайна 8, при этом в оставшиеся в завале полости средней полосы под давлением подается разрушающая жидкость и происходит обрушение кровли участками заданной длины. Разрушение последнего участка у штрека – 2 производится после перехода очистных работ в соседний (нижний блок). Полости перед нагнетанием в них жидкости могут использоваться для зондирования НДС полосы методом сейсмоакустической эмиссии и определение на этой основе частоты крепления и порядка обрушения кровли над участками. Отбитое комбайном ПИ грузится на конвейер. Крепление кровли в зоне работы осуществляется анкерами или гидростойками 9, извлекаемыми при выводе комбайна на центральную выработку 7. К завершению обратного хода (положение – 2) комбайн окажется у полосы закладки (второй от начала работ) на штреке 2, при этом ширина целика выбирается в зависимости от конкретной обстановки. Далее производится отработка блока на противоположной стороне штрека.

Выемка угля у устья вновь образуемой центральной выработки будет производиться в защищенной зоне полосы закладки вышележащего блока, в результате чего улучшаются условия ее поддержания. Дальнейшая работа производится аналогично вышеописанной. Таким образом, использование данного способа обеспечивает следующие преимущества: улучшаются условия поддержания и надежность управления кровлей, увеличивается длина отрабатываемого блока и сокращается операционность комбайна и крепи. На основе этого предложения имеются и другие реализации с применением короткой лавы и её поворотом при обратном ходе, где используется запатентованное оборудование. При этом вместо полосы может применяться стационарно-передвижная крепь или угольные целики.

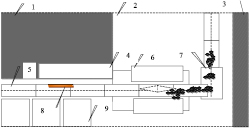

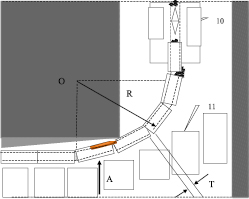

Предложения по камерной выемке, приведенные здесь, особенно эффективны в том случае, если имеется система поворота транспортного потока, при этом он должен осуществляться в любой зоне става конвейера на 90 градусов. Данный пример характерен тем, что показывает особенности представления авторами запатентованного предложения имеющего скрытые возможности – «ноу-хау».Для таких разработок и в целом для камерных систем и частично для лавной выемки предложен угловой скребковый конвейер по инновационному патенту РК № 27024, заявка № 2012/0726.1, дата подачи заявки 20.06.2012 (рис. 1.40). Этот угловой скребковый конвейер имеет группу шарнирно соединённых рештаков, привод, цепной тяговый орган со скребками. В группе рештаков через один рештак их средние листы, разделяющие полость на рабочее и холостое отделение, выполнены с торцов с прикреплёнными к их нижней или верхней поверхности упругими сегментами, заходящими под соседний лист (или заходящими над соседним листом), в полости холостой (или рабочей) ветви таким образом, чтобы длина внешней дуги упругого сегмента при развороте рештаков на максимальный угол поворота для изменения направления транспортировки предотвращала просыпание груза из рабочей в холостую полость.

Рештаки в группе соединены между собой проушинами с вертикальной осью вращения с возможностью силового регулирования угла их поворота относительно друг друга с помощью приводных или механических фиксаторов, шарнирно прикреплённых со стороны раскрывающихся бортов, а в камере с обеих сторон; для поворота могут использоваться гидроцилиндры с гидравлически запираемыми, штоковыми и поршневыми полостями, при этом запирание осуществляется после фиксации группы рештаков в заданном положении. Возможно и иное более простое исполнение системы поворота рештаков. Боковины группы рештаков могут иметь устанавливаемые упругие секторные отражатели для направления потока груза при повороте рештаков; рештаки в группе, имеют пластинчатые направляющие для удержания цепи и скребков в зоне поворота от отклонения от расчётной траектории движения под действием отклоняющей силы тягового усилия цепи. Данная конструкция обеспечивает возможность изменения расположения привода на штреке. Удаётся разместить привод 10, в транспортной выработке на заданном удалении от сопряжения, выведя его из опасной зоны, а при необходимости и вообще отказаться от перегружателя удлинив конвейер, вплоть на длину выемочного столба. Из сравнения рисунков а, б очевидно, что существенно улучшается режим проветривания лавы за счёт увеличения свободного сечения сопряжения. Система становится универсальной и может обеспечить разворот конвейера при размещении штрека под непрямым углом к лаве.

а

б

в

Рис. 1.40. Схема применения в лаве: а – при обычной схеме с перегрузкой; 1 – пласт; 2 – транспортная выработка; 3 – стенка выработки; 4 – ниша; 5 – скребковый конвейер лавы; 6 – привод лавного конвейера; 7 – перегружатель; 8 – опора комбайна; 9 – секция крепи; б – схема с поворотным конвейером: 10 – поворотный конвейер; 11 – секции крепи сопряжения; в – вид по стрелке А

Позволяет легко приспособить конвейер при частом изменении длины лавы, в конечном итоге повышает производительность работ лаве. Положение передней опоры 8 комбайна показывает, что применение данного устройства позволяет исполнительному органу комбайна вырубить весь пласт до выработки, так что отдельная отработка ниш, как это предусматривалось при применении обычных конвейеров, уже не понадобится. Кроме того, громоздкая конструкция привода 6 не позволяет надежно крепить пространство над и под приводом, а это вызывает обрушение кровли и поддутие почвы. Персонал вынужден применять для крепления этой зоны индивидуальные средства крепления из верхняков и гидростоек, устанавливая их и на привод и наклонно. Поэтому практически сечение сопряжения все перекрыто, ухудшается вентиляция в самом опасном участке лавы, снижается безопасность работ. Для того, чтобы упростить работу схемы в зону сопряжения можно ввести механизированную крепь сопряжения (секции 11), отпадает необходимость индивидуального крепления. Поворотный конвейер можно выполнить одноцепным и двухцепным.

Схемы транспортирования с двумя цепями обеспечат следующее:

1) расширение области применения угловых скребковых конвейеров;

2) возникает возможность удлинить длину транспортирования для угловых скребковых конвейеров, и в частности в лавах длиной 100-200 м;

3) эффективное транспортирование груза и надёжную работу конвейера за счёт равномерности нагрузки на цепи и скребки при повышенной устойчивости угла установки скребков к боковинам конвейера.

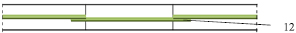

На рис. 1.41 (вид сверху) соединенных повернутых рештаков: 1 – скребок; 2, 18 – тяговые цепи; 3 – ушко крепления цепи к скребку; 4 – рештак; 8 – проушина рештака; 9 – ось штрека; 10 – ближняя к центру радиуса поворота цепь; 11 – скребок;12 – проушина фиксатора угла; 13 – приводной фиксатор (в частности, гидроцилиндр); 14 – отражатель; 15 – средний лист с упругим сегментом; 16 – звено цепи; 17 – опора, например, в виде катка. Рештаки со стороны лавы соединены шарнирно проушинами 8 и осью 9. При этом угол разворота может достигать 15°. Таким образом, для разворота линии транспортирования на 90° используется, в частности, до 6 специальных рештаков.

Камерные технологии обладают большей универсальностью чем короткая лава, но основными сдерживающими факторами применения являлись потери в целиках и повышенные энергозатраты. Реальные же сопоставления потерь показали, что при выполнении требований к схемам выемки потери могут не превышать те, что происходят в лаве, особенно в тех случаях, когда имеется возможность частично отработать целик при обратном ходе комбайна, из камеры на основную выработку. Это связано еще и с тем, что в среднем потери по мощности пласта в лаве выше, поскольку приспособить для полной выемки стреловидный комбайн и системы крепления анкерами или стационарно-переносной крепью гораздо проще, чем механизированный комплекс лавы. Энергоемкость же разрушения можно существенно уменьшить применяя схемы отработки забоя с дополнительных обнажений за счет опережающих врубов исполнительного органа комбайна, создающих условия для эффективного проявления сил горного давления. Разрабатываются и новые технологии с закладкой камер отработанными породами, или другими отходами. Еще один недостаток камер – это худшие условия проветривания, поскольку он осуществляется для тупикового забоя. Но и в этом случае поскольку площадь забоя на порядки меньше чем в лаве этот вопрос решаем и особенно с применением опережающих скважин повышенного до 0,3 м диаметра предварительно проходимых в забое. Они, кроме прямого проветривания позволяют производить предварительную дегазацию забоя, получать информацию из массива и, в частности, о зонах геологических нарушений. Через скважины, нагнетая давление можно управлять состоянием массива и укреплять зону нарушения (рис. 1.42 и 1.43). Схемы обхода нарушения по сравнению с лавой проще (рис. 1.42). Таким образом имеются все условия сравняться с показателями лав, а в условиях нарушенности приемущества камерной выемки будут явными.

Рис. 1.41. Элементы соединения рештаков