Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

ПРОГРАММИРОВАНИЕ, УПРАВЛЕНИЕ И ЦИФРОВЫЕ МОДЕЛИ ЗАБОЕВ ГАЗОУГОЛЬНЫХ ШАХТ

Жетесова Г. С., Бейсембаев К. М., Нокина Ж. Н., Телиман И. В.,

1.4.2. Методические особенности моделирования архитектуры выработок

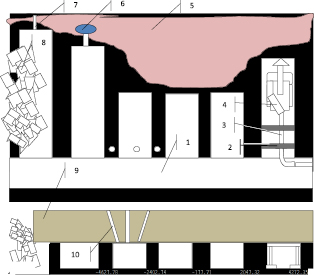

Из рисунка также очевидны особенности управления кровлей для камерной технологии и как указывалось в [11] имеется возможность эффективно управлять горным давлением и проще осуществить его в режиме обратной связи (существуют скважины для приборного контроля.) Сочетание целиков и частично охранных полос из отработанных пород позволяет отнести основную зону обрушения непосредственной и основной кровли на отдаление от камеры где в данный момент производяться работы. Причем схемы обрушения пород такие же как и при лавной выемке (плавное смыкание, консольное обрушение основной кровли и сводообразование). Но в данном случае боковая сторона камеры примыкающей к пласту условно является аналогом груди забоя лавы. Применение же конечно элементного моделирования позволяет учитывать все ранее приведенные факторы:

– дезинтеграцию пластовой зоны;

– схемы обрушения пород;

– особенности сложения пород и наличие разрывных нарушений;

– физико-механические свойства пород и пласта;

– возможности разрушения слоев, их отслоение, скачкообразное изменение деформационных характеристик.

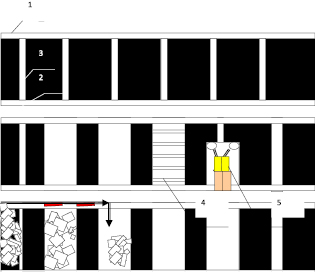

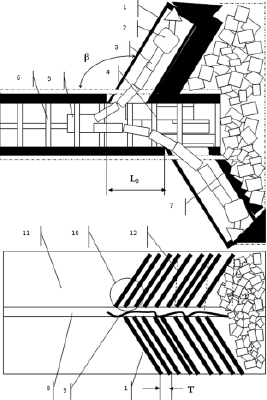

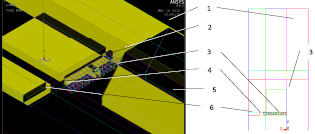

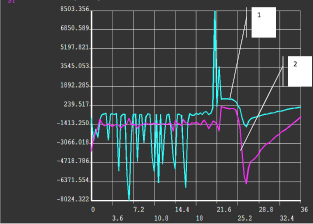

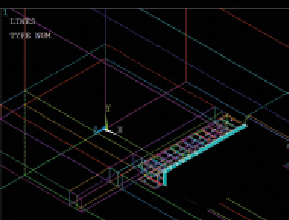

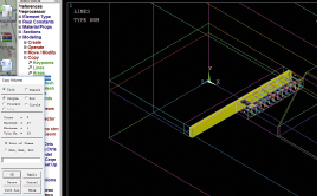

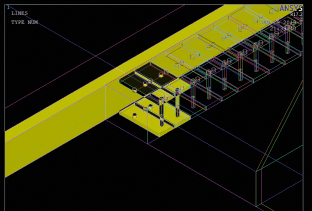

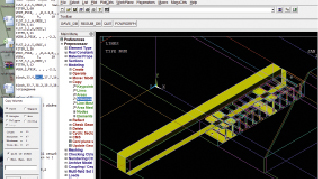

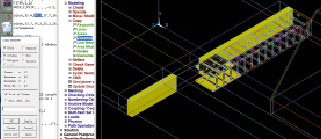

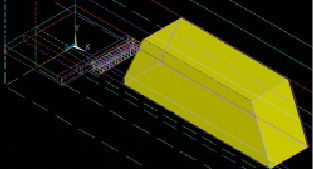

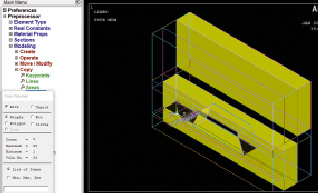

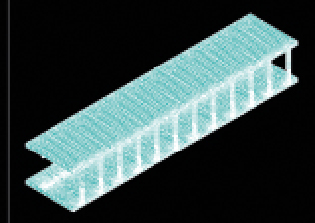

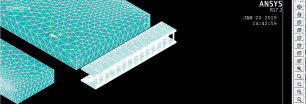

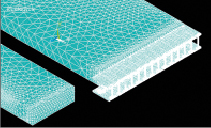

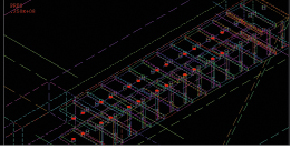

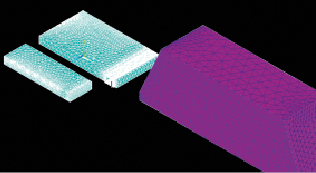

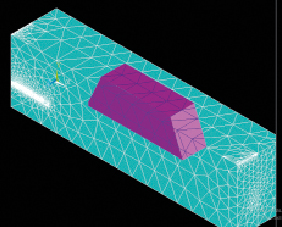

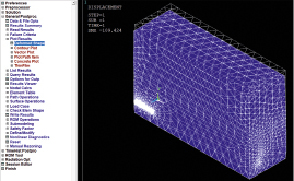

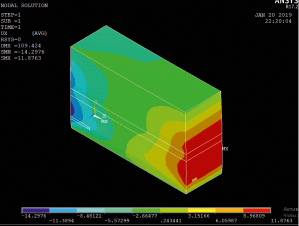

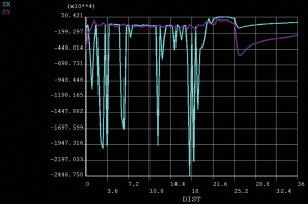

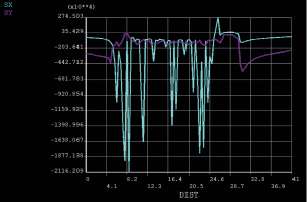

Эти модели выполняются в 3d, что особенно важно при коротком забое поскольку здесь большое значение приобретает НДС у торцов выработок в начале и конце камеры, наличие камерной крепи, которая может быть секционной, стационарнопереносной СПК и анкерной. Эти технологии позволяют выполнить предварительную дегазацию пласта при нарезании блока (рис. 1.43) с помощью скважин 3, которые проводятся из выработок типа 1. Кроме того скважины могут использоваться для вентиляции забоя при их диаметре не меее 0,2 м, рис. 1.43 б, позиция 5, когда вентиляционная струя направляется из нижепоказанной выработки, омывает забой и выходит через скважину на вышепоказанную выработку. Паралелльно может применяться и вентиляция как тупикового забоя, через вытяжной рукав. Проходка скважин вполне себя оправдывает, поскольку позволяет получить геоинформацию о участке, обеспечить безопасность работ в забое, улучшить вентияцию и выполнять дополнительные циклы работ при возникновении их неоходимости (управление состоянием пласта, вплоть до размещения ВВ или его укрепление закрепляющими составами). Кроме того наличие бурового станка с возможностью наращивания бурильных штанг позволяет и менять область размещения скважин, направляя их при необходимости в кровлю или почву для управления, в частности, обрушением пород кровли. Как при труднообрушаемых породах, так и для управления порядком обрушения. Возможна схема выемки камерами или коротким забоем при одновременном ведении работ в обе стороны от выработок типа 1 (обычно такую выработку называют центральной), рис. 1.44. В этом случае для интенсификации возможно применение двух комбайнов или одного, при применении конвейера с возможностью его поворота в обе стороны от центральной выработки. Возможно управление обрушением зависающих пород по отдельности над каждым из забоев, что может уменьшить интенсивность обрушения и соответственно способствовать повышению безопасности работ. Как указывалось, в этих схемах возможно применение и короткой лавы, а поэтому разрабатываемые методики расчета НДС горного массива должны учитывать это обстоятельство и быть универсальными. В выемочном столбе шириной от 60 м проведена и закреплена центральная выработка, он отрабатывается обратным ходом: в обе стороны проводятся камеры 1 (рис. 1.44). Вдоль оси камеры будет формироваться выработанное пространство под мощными слоями кровли, которые лежат на сторонах ограничивающих длину камер с обеих сторон, опираются и на часть пласта составляющего стенку камер, где на данный момент ведутся работы. Но ввиду наличия слабых прослойков в теоретических решениях можно учитывать зависание от 1 до 3 достаточно мощных слоев кровли (полосы и балки), взаимодействующих с вышележащими породами (полуплоскостью), а методом МКЭ практически всю основную структурную колонку пород. Учитывая минимальную длину ширины выемочного столба в 60 м максимальный прогиб такой плиты приходится на центральную выработку, где существует большая вероятность разделения плиты как минимум на две половины разделенные линией 3. Поэтому в районе разлома вероятны осложнения при управлении кровлей. Но камеры можно проводить и под углом β к оси выработки. В этом случае, если основная система трещин, например, кливажа направлена нормально оси выработки, то зоны типа 10 будут зашищены консолью пород поскольку линии обрушения типа 12 будут находиться за их пределами. Кроме того поворотные конвейеры можно конструктивно упростить и режимы их работы будут более благоприятными при угле поворота до 75° вместо 90°. Конвейер может выполняться односторонним, если используется параллельная работа забоев или двухсторонним для схемы работы с попеременной выемкой слева и справа от центральной выработки. Приведем пример проектирования такой схемы для группы секций механизированной крепи. На рис. 1.45 представлен элемент расчетной схемы, который показывает сложность рассматриваемой проблемы и возможности решения таких задач с учетом [31–33]. В них была рассмотрена короткая лава с моделированием всех секций механизированной крепи с ограждением, основанием, верхняком и гидростойками, за счет применения копирования секций и элементов горного массива операторами цикла и логического анализа языка Fortran, как видим из рисунка, учитывается сложное строение горного массива с учетом пласта пересекающих выработок, схем обрушения пород, дезинтеграции пласта. Структурная колонка пород смоделирована вплоть до земной поверхности. Далее представлено распределение напряжений в слое кровли над секциями крепи вдоль лавы, которые расперты между кровлей и почвой гидростойками. Представлены напряжения σх, σу и над частью нетронутых пород справа от забоя (рис. 1.46). Столь резкое изменение σх объясняется наличием зазоров между верхняками крепи, а также тем что рассматриваемая зона слоя пород расположена вблизи действия верхняков. Понятно также, что такое распределение способствует растрескиванию непосредственной кровли и его мелкокусковому обрушению при подвигании крепи в сторону пласта. При этом надо учитывать, что пласт перед крепью разделен на зоны дезинтеграции, но и породы хотя и более прочные частично подвержены таким процессам и поэтому указанный фактор безусловно влияет на обрушаемость пород, которую по полученным НДС можно оценить. Для рассмотренных систем выемки [1] в сложных условиях при сводообразовании пород, показаны возможности их моделирования. Расчетная схема [33] адаптируема к изменениям элементов технологии и программных комплексов. Имеется возможность уточнять решение, вводить новые элементы: слои пород и угля, секции крепи и крепи сопряжения, зоны нарушения [37–44]. Длительность расчетов на системах с оперативной памятью не выше 8 ГБ высока. А при усложнении условий резко возрастает и достигнет 5 ч, что замедляет исследования и приводит к сбоям и ошибкам работы, поэтому необходимо иметь системы от 16 Гб с соответствующим ему быстродействием и резервированием решения, а также схемы с применением технологии клиент – сервер. Для камерной выемки между выработанным пространством и СПК следует воссоздать целики угля. При этом следует придерживаться порядка минимально изменяющего номера объемов, площадей и линий. Поэтому в зону, где располагались обрушенные породы, простирающиеся до трапецевидной зоны вставлен блок с таковыми размерами, что бы после его вырезки осталась часть равная целику. Затем следует изменить свойство материала, установив его равным материалу целика (рис. 1.47). Можно создать и череду целиков. Методика работы также ясна из рис. 1.48–1.65. Полученные графики и зависимости показывают, что разработанная модель позволяет переходить от одной технологии к другой, менять их параметры в достаточно широких пределах, учитывать структурную колонку пород, уточнять механические процессы в призабойной зоне, дезинтеграцию пласта, схемы обрушения пород при подвигании очистных работ.

Рис. 1.42. Особенности технологии выемки нарушенных участков: 1 – штрек; 2 – крепь; 3 – поворотный конвейер; 4 – перегрузчик с комбайном; 5 – нарушение; 6 – упрочнение; 7 – скважина; 8, 9 – зона обрушения и зависания кровли; 10 – анкер

Полученные методические приемы позволяют рассматривать глобальные и частные процессы около забоя и, в том числе сдвижение всего блока пород, отделяющегося системными разломами, под действием различных причин. Рыхлость пород и водоприток вдоль разломов усиливает эти процессы. Учитывается и влияние сопротивления и особенностей расстановки крепи в забое, параметры целиков, то есть технологические параметры разработки.

Рис. 1.43. Схема камерной выемки 1 – выработка; 2 – скважина; 3 – пласт;4 – СПК;5 –камерный комбайн; а – блок подготовленный к выемке; б – блок, где ведутся очистные работы; 5 – отработанный блок

Камерные технологии обладают гибкостью возможностями к маневрированию, обеспечивают широкие возможности управления горным давлением и особенно в условиях сложного залегания пластов.

Решаются также вопросы работы забоев в режиме обратной связи, обеспечивается безопасность от газодинамических явлений. Это станет возможным при реализации улучшенных и новых технологических схем с применением поворотных конвейеров ленточного и скребкового типа. Камерные технологии нашедшие широкое применение при разработке рудных месторождений и каменной соли, получат «вторую жизнь». Поворотные конвейера же станут основой вокруг которой группируется остальное оборудование. Но в новых условиях к крепям предьявляются новые требования: они должны быть оснащены манипуляторами, и обладать возможностями к маневрированию в трехмерном пространстве.

Рис. 1.44. Cхема выемки по патенту 1833471: 1 – камеры в обе стороны; 2 – комбайн; 3 – поворотный конвейер скребкового или ленточного типа; 4 – секции крепи сопряжения; 5 – перегрузчик; 6 – СПК; 7 – обрушенные породы; 8 – центральная выработка; 9 – разлом кровли; 10 – защищенная зона; 11 – столб, 12 линии обрушения

а б

Рис. 1.45. Архитектура технологии: 1 – горный массив справа; 2 – пласт; 3 – механизированная крепь; 4 – транспортная выработка; 5 – обрушенные породы; 6 – ГМ слева; (зоны темного цвета внутри светлого фона – пересечение объемов тел); a – вид в 3d; б – контуры модели

Рис. 1.46. Напряжения в кровле над секциями крепи и целиком: 1 – σх; 2 – σу

Рис. 1.47. Проектирование камерной схемы (целик справа)

Рис. 1.48. К моделированию дезинтеграции пластовой зоны

а

б

Рис. 1.49. Применение циклов для построения СПК и зоны пластовой дезинтеграции (а) с отображением меню Pichcers для выбора элементов модели (б)

Рис. 1.50. Проектирование СПК в районе сопряжения с транспортной выработкой

Рис. 1.51. Подготовка к моделированию пластовой зоны и основного блока пород

Рис. 1.52. Проектирование зоны сводообразования пород в выработанном пространстве

Рис. 1.53. Проектирование транспортной выработки моделируемого блока пород (видна СПК на сопряжении у камеры, достроен массив 20 м справа) вид сзади

Рис. 1.54. Выделение элементов блока пород вокруг камеры с применением Pick

Рис. 1.55. Этапы построения сетки, СПК

а

б

в

Рис. 1.56. Этапы построения сетки в зоне дезинтеграции пласта от начала третьей зоны (а), до забоя, видны и зоны дезинтеграции пласта перед секциями крепи (б) и учет сопротивления крепи (в)

а

б

Рис. 1.57. Оптимизация построения: а – сетка целика; б – сетка блока пород с некорректностями

Рис. 1.58. Глобальные деформации модели выделенного блока пород, решение без учета распора СПК

Рис. 1.59. Глобальные дефомации выделенного блока пород по Х

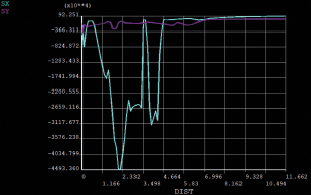

Рис. 1.60. Распределение напряжений σх и σу вдоль линии точек (31, 18.3, 0) и (31, 18.3, 36)

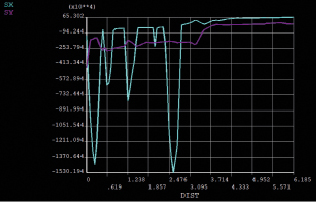

Рис. 1.61.Распределение напряжений σх и σу вдоль линии точек (31, 18.3, 10,) и (37, 18.3, 10)

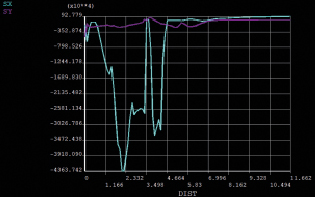

Рис. 1.62. Распределение напряжений σх и σу вдоль линии точек (31, 18.3, 1.5,) и (37, 18.3, 1.5)

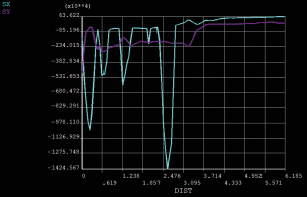

Рис. 1.63. Распределение напряжений σх и σу вдоль линии точек (31, 18.3, 10,) и (37, 18.3, 10) при учете распора крепи

Рис. 1.64. Распределение напряжений σх и σу вдоль линии точек (31, 18.3, 1.5,) и (37, 18.3, 1.5) при учете распора крепи

Рис. 1.65. Распределение напряжений σх и σу вдоль линии точек (31, 18.3, 0–5) и (31, 18.3, 36) с учетом распора крепи и массивом пород справа