Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

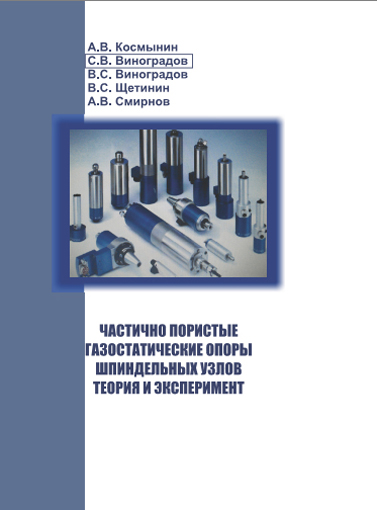

Частично пористые газостатические опоры шпиндельных узлов. Теория и эксперимент: монография

Космынин А. В., Виноградова С. В., Виноградов В. С., Щетинин В. С., Смирнов А. В.,

1.1. Область применения газовых опор в станкостроении

Современное высокотехнологическое производство характеризуется жесткими требованиями к точности изделий, которая практически полностью определяется совершенством технологического оборудования. В свою очередь для создания такого оборудования необходимы высокоскоростные прецизионные и сверхпрецизионные металлообрабатывающие станки, эффективность работы которых определяется, прежде всего, точностью работы шпиндельных узлов (ШУ). По сути дела этот критерий является определяющим при проектировании станков и назначении условий их эксплуатации.Исследования показывают, что шпиндельный узел до 80 % определяет точность обработки. Поскольку движение формообразования осуществляется шпинделем и шпиндельными подшипниками, то именно они вносят решающий вклад в выходные характеристики. Поэтому исследованию процессов, происходящих в ШУ, уделяется особое внимание.

Основные требования к шпиндельным узлам и их опорам сформулированы в работах Ачеркана Н.С. [2], Бальмонта В.Б. [3-6], Бушуева В.В. [7], Джонса А. [8, 9], Диментберга Ф.М. [10], Зверева И.А. [11-15], Каминской В.В. [16], Кедрова С.С. [17], Кудинова В.А. [18-21], Левиной З.М. [22-24], Лизогуба В.А. [25, 26], Маслова Г.С. [27], Маталина А.А. [28, 29], Оптица Г. [30], Пальмгрена А. [31], Пинегина С.В. [32-34], Портмана В.Т. [35, 36], Проникова А.С. [37-40], Пуша А.В. [41-46], Пуша В.Э. [47], Решетова Д.Н. [48-50], Фигатнера А.М. [51-53], Хомякова В.С [54,55] и других ученых.

В современных конструкциях ШУ применяют опоры качения, керамические, гидродинамические, гидростатические, электромагнитные и газостатические подшипники. Каждый тип шпиндельных опор имеет свои преимущества и недостатки, которые в совокупности определяют область их рационального использования в ШУ. При выборе типа опор в зависимости от требуемой точности обработки и частоты вращения [56] можно пользоваться данными табл. 1.1.

Применению шпинделей на опорах качения (до 95 % всех станков) во многих случаях способствуют хорошо налаженное на специализированных заводах производство шарикоподшипников и простота их замены. В то же время ШУ на опорах качения имеют существенные недостатки, к числу которых относится низкая точность вращения по сравнения с другими типами шпиндельных опор и потеря заданной точности, наступающая после 1000...2000 ч работы ШУ [41].

Таблица 1.1

|

Тип подшипниковых опор |

Модель / Мощность холостого хода N, кВт |

Радиальное и осевое биение шпинделя Δ, мкм |

Шероховатость обработанной поверхности Rа, мкм |

Некруглость обработаннойповерхности Δr, мкм |

Скоростной параметр d×n, |

|

Подшипники качения |

Ш 24/15 0,7 кВт |

1 |

0,32 |

1 |

0-1×106 |

|

Гидродинамические подшипники |

Ш 24/15 3,5 кВт |

0,5 |

0,16 |

0,5 |

0,1×106-1×106 |

|

Гидростатические подшипники |

ЭГС 24/25 4,5 кВт |

0,05 |

0,08 |

0,2 |

0-1,5×106 |

|

Подшипники с воздушной смазкой |

А 24/25 1,9 кВт |

0,05 |

0,04 |

0,5 |

0-2,5×106 |

|

Магнитные подшипники |

|

0,1-0,5 |

Шерохов. - 0,08; волнист. - 0,3 - 0,6 |

1,5-3 |

0-4×106 |

В связи с этим интересными представляются данные работы [57], в которой исследовалось влияние ШУ станка мод. 16К20ВФ1 на точность обработки при чистовых и получистовых режимах. Получено, что доля погрешности ШУ составляет:

- по отклонению от округлости - 86 %;

- по точности радиального размера - 74 % (с учетом смещения траектории оси шпинделя во времени);

- по волнистости поверхности - 82 %.

Следует также отметить, что подшипники качения недостаточно надежны при высоких скоростях и динамических нагрузках. Они не пригодны в тех случаях, когда для удобства монтажа и демонтажа нужны разъемные опоры. При их использовании не всегда удается удовлетворить санитарным нормам по уровню звуковой мощности и требованиям химической и тепловой стойкости узлов.

Для высокоскоростных шпинделей повышенной точности применяют гибридные шарикоподшипники со стальными кольцами и керамическими шарами. Шарики изготовлены из нитрида кремния. По сравнению с обычными цельностальными подшипниками гибридные подшипники отличаются следующими преимуществами: пониженным износом, повышенной жесткостью, малым трением, высокой эксплуатационной надёжностью, небольшой вибрацией, увеличенной точностью, повышенной долговечностью.

Несмотря на достоинства керамики, её сравнительно высокая хрупкость и склонность к разрушению под действием термического удара пока ограничивают возможности её использования. Мельчайшие примеси, дефекты изготовления, и неоднородность структуры материала способствуют образованию и распространению трещин в керамических изделиях.

Гидродинамические опоры применяются в ШУ, когда необходимо обеспечить высокие и постоянные скорости вращения шпинделя, что обеспечивает требуемую точность обработки. Однако широкого применения они не получили, что объясняется изнашиванием опор во время пуска и остановки, ограниченной жесткостью, необходимостью подкачки масла, нестабильностью положения шпинделя при изменении частоты вращения, технологическими сложностями при изготовлении опор и установки шпинделя в опоры [41].

Шпиндельные опоры на гидростатической смазке достаточно широко используются в металлообрабатывающих станках [7]. Это связано с высокой точностью вращения шпинделя, высокой несущей и демпфирующей способностью смазочного слоя, а также отсутствием изнашивания таких опор, что обеспечивает им практически неограниченную долговечность.

Вместе с тем, повышение требований к быстроходности и точности станков выявило существенный недостаток и опор скольжения с жидкой смазкой (как гидродинамических, так и гидростатических), состоящий в значительном выделении тепла в результате относительного скольжения слоев смазки, так как мощность, затрачиваемая на трение, пропорциональна вязкости смазки и квадрату скорости вращения. Это вынуждает усложнять систему охлаждения. Следствием указанного недостатка являются, например, тепловые деформации высокоточных круглошлифовальных станков, вызванные выделением тепла в гидростатических подшипниках шлифовальной бабки [1]. Для ШУ с такими подшипниками требуется еще и тепловой расчет.

Кроме того, недостатком опор с жидкой смазкой является и невысокая ремонтопригодность, обусловленная отсутствием надежных рекомендаций по выбору оптимального сочетания применяемых материалов пары трения вал - подшипник [58].

Шпиндели на электромагнитных опорах пока не нашли широкого примения в ШУ вследствие сложности и высокой стоимости как самих шпинделей, так и электронных систем управления, необходимых для питания опор током [59].

Шпиндельные узлы с опорами на газовой смазке способны работать надёжно и долговечно при большой окружной скорости и обладают целым рядом преимуществ перед другими видами опор.

Главные их достоинства - стабильность вращения [60] и возможность достижения высоких значений быстроходности до 2,5×106 мм/мин. Это в 1,5...2 раза превышает значения быстроходности опор качения и подшипников скольжения на гидростатической смазке [61].

Исследования газовых опор показали, что минимальные потери на трение, а, следовательно, и незначительное тепловыделение, являющиеся следствием малой вязкости газов, позволяют, с одной стороны, достигать очень больших скоростей вращения (до 500000 мин-1 и более), а с другой - осуществлять перемещения с минимальной скоростью скольжения. Подшипники с газовой смазкой, не теряя своих эксплуатационных качеств, могут работать в широком диапазоне температур и давлений. Кроме того, у правильно рассчитанных и с необходимой точностью изготовленных узлов на опорах с газовой смазкой износ рабочих поверхностей практически отсутствует.

Опыт эксплуатации ШУ шлифовальных станков с опорами различных типов показывает, что в ряде случаев применение газостатических опор более предпочтительно, поскольку такие опоры способны, из-за усредняющего эффекта газового слоя, обеспечить точность вращения шпинделя, равную 0,02...0,04 мкм.

К достоинствам шпиндельных опор на газовой смазке также следует отнести:

- упрощение конструкции шпиндельного узла: сравнительно малое количество деталей простых конфигураций, изготовленных из распространенных недорогих материалов;

- повышенное давление на выходе из зазора, что предохраняет рабочие поверхности подшипников от загрязнения;

- отсутствие металлического контакта, что исключает износ опор и, как следствие, обеспечивает высокую долговечность при неизменном качестве шлифования. По данным ЭНИМС [62] срок службы внутришлифовальных шпинделей на газовых опорах составляет 15000...20000 часов;

- низкий уровень вибраций и звуковой мощности [63];

- возможность балансировки шлифовального круга непосредственно на шпинделе;

- отсутствие опасности загрязнения выпускаемой продукции и окружающего воздуха смазкой;

- экономия на смазке, устройствах её подачи, очистки и охлаждения, уплотнениях;

- малый расход мощности в связи с небольшим сопротивлением движению.

В связи с этим, применению подшипников на газовой смазке в качестве опор шпинделей металлорежущих станков уделяется постоянное внимание. Рассмотрим некоторые конкретные примеры использования газостатических опор в современных металлообрабатывающих станках.

Наиболее рациональная область применения шпинделей на газовых опорах - внутреннее шлифование при повышенных требованиях к шероховатости (Ra ≤ 0,08 мкм) [64]. При этом, такие опоры могут применяться как в шпинделях круга, так и в шпинделях изделия [60].

Первые ШУ на опорах с воздушной смазкой в нашей стране были созданы в ЭНИМСе под руководством С.А. Шейнберга [60]. Дальнейшее развитие конструкций шпиндельных узлов пошло по пути их применения в станках высокой и особо высокой точности (шлифовальные [65-69], токарные [70], отделочно-расточные [41]), мастер-станках (станки для обработки элементов оптических систем [71], деталей приборов и ЭВМ [72-74], токарные станки), тяжелых и особо тяжелых станках (станки для обработки элементов оптических систем) [75].

В работе [76] представлены конструкции шпинделей с планетарным движением для координатно-шлифовальных станков. В разработанной конструкции ШУ пневмопривод и опоры с воздушной смазкой органично сочетаются с пневматическим коллектором, взвешенным на воздушном слое и передающим воздух (для смазывания опор и питания турбины) к вращающемуся шпинделю.

В ЭНИМСе на базе универсального круглошлифовального станка нормальной точности создан универсальный круглошлифовальный станок высокой точности, у которого шпиндели шлифовального круга и изделия, электродвигатель и каретка поперечной подачи установлены на аэростатических опорах [77].

Также спроектированы и изготовлены круглошлифовальный, внутришлифовальный и центрошлифовальный станки со шпинделем изделия и шпинделем шлифовального круга на опорах с воздушной смазкой. Станки обеспечивают получение чистоты не менее 11-го класса; отклонение от круглости не более 0,4 мкм.

Московским заводом скоростных прецизионных электроприводов совместно с ЭНИМС разработаны и поставлены промышленности несколько гамм внутришлифовальных шпинделей, различающихся типом привода, пределами частот вращения, мощностью и назначением [70]. Внутришлифовальные электрошпиндели с фланцевым корпусом мод. А90/120 (90000-120000 мин-1; 0,8 кВт) и мод. А120/150 (120000 - 150000 мин-1; 0,6 кВт) применяют в качестве главного привода при особо точных работах, а также в автоматах для шлифования колец приборных подшипников.

Гамма электрошпинделей моделей А36/3,0; А48/1,1; А72/0,6; А96/0,4; А120/0,18 и А144/0,12 имеет частоту вращения от 36000 до 144000 мин-1 при номинальной мощности на валу от 0,12 до 3,0 кВт. Такие электрошпиндели используются во внутришлифовальных станках в условиях крупносерийного и массового производства. Применение их обеспечивает шлифование с повышенной производительностью, точностью и чистотой поверхности 10-13-го класса.

Гамма электрошпинделей А24/11, А24/25, А48/7 и А 48/15 для скоростного внутреннего шлифования имеет пределы частоты вращения от 24000 до 48000 мин-1, номинальную мощность на валу 7,5...25 кВт. Электрошпиндели предназначены для скоростного шлифования колец шарикоподшипников в автоматическом режиме.

Гамма пневмошпинделей моделей А20/40; А30/100; А70/150 и А150/300 имеет пределы частоты вращения от 20000 до 300000 мин-1 при полезной мощности от 0,02 до 0,5 кВт. Такие пневмошпиндели применяют в универсальных внутришлифовальных станках моделей 3К225В, 3К225А, 3В110А, МА3Б11А и др. Пневмошпиндели моделей КА15/30 и КА30/90 применяют в координатно-шлифовальных станках (в том числе моделей 3А282 и 3А289), а также в станках, где шлифовальный круг кроме вращения имеет и планетарное движение, например, в широкоуниверсальных фрезерных станках мод. 6А75МВ.

Представляет интерес пневмошпиндель мод. ЛГО-5 на опорах с воздушной смазкой, разработанный в ГосНИИмаше и предназначенный для сверления малых отверстий диаметром 0,1...1,2 мм в металлах и неметаллах; частота вращения 20000...120000 мин-1; полезная мощность 0,15 кВт.

Освоен промышленностью токарный станок мод. С218-60, предназначенный для двустороннего растачивания отверстий, подрезки торцов и обтачивания цапф. Применение опор с воздушной смазкой позволило создать полую шпиндельную бабку для обработки деталей с двух сторон за одну установку [70].

Круглошлифовальный станок мод. КШ-40, предназначенный для прецизионного наружного и внутреннего шлифования цилиндрических, конических и торцовых поверхностей, имеет шпиндели шлифовального круга и изделия, смонтированные на опорах с воздушной смазкой. Применение опор с воздушной смазкой в шлифовальном шпинделе на станке мод. ШАГ-2 для шлифования алмазных граней позволило увеличить производительность труда на 40...50 % [70].

Важной областью применения шпинделей на опорах с газовой смазкой является обработка хрупких неметаллических материалов, а также контурное фрезерование печатных плат и сверление в них отверстий диаметром 0,3...3 мм [78].

Интересных результатов достигли зарубежные фирмы.

Компания GMN Paul Muller Industrie GmbH and Co.KG, отвечая последним требованиям рынка, предлагает оптические шпиндели с воздушными подшипниками, работающими со скоростью до 160000 мин-1.

Благодаря дальнейшей оптимизации газовых опор, GMN преуспел в том, что разработал так называемые гибридные воздушные подшипники, являясь в настоящее время их единственным производителем. При наборе скорости и замедлении шпинделя воздушная подушка создается компрессором. После достижения определенной скорости компрессор выключается, и ротор держится на поверхности благодаря динамически произведенной подушке давления.

Области применения оптических шпинделей GMN представлены в табл. 1.2.

Таблица 1.2

|

Масса |

Скорость |

Тип |

Область |

|

1 |

2 |

3 |

4 |

|

3 кг |

1800 |

Шариковыеподшипники |

Барабанные сканеры |

|

200 г |

5000 |

Шариковыеподшипники |

Системы фотоэкспонирования |

|

4 кг |

18000 |

Статические воздушные подшипники |

Измерительная техника |

|

2,5 кг |

30000 |

Статические воздушные подшипники |

Лазерная печать |

|

2 кг |

30000 |

Статические воздушные подшипники |

Измерительная техника |

|

100 г |

33000 |

Гибридные аэроподшипники |

Системы фотоэкспонирования |

|

50 г |

60000 |

Гибридные аэроподшипники |

Архивация |

|

20 г |

> 120000 |

Гибридные аэроподшипники |

Перепись фильмов |

|

25 г |

> 160000 |

Аэродинамические подшипники3 |

Сверхрасширенная графическая матрица |

Следует также отметить, что газостатические опоры успешно применяются в качестве направляющих металлообрабатывающих станков.

Из приведенных примеров видно, что ШУ на газостатических опорах нашли свое достойное применение в металлообрабатывающих станках. Но вместе с тем, приходится констатировать, что количество видов разработанных конструкций сравнительно невелико и выпуск их ограничен. Поэтому актуальным остается вопрос исследования новых конструкций газостатических подшипников для обеспечения надежной работы ШУ и высокой точности обработки.

Как и другие типы шпиндельных опор, газостатические подшипники имеют и свои недостатки. Они могут являться источником неустойчивой работы шпинделя в виде вибрации, имеют относительно невысокую демпфирующую и несущую способность.

Из опыта проектирования и применения опор с внешним наддувом известно, что во избежание вибраций, необходимо стремиться к весьма малым диаметрам питающих отверстий (меньше 0,1 мм). Стремление к малым диаметрам питателей диктуется также необходимостью получения приемлемого расхода газа через подшипник. Однако, при постоянном давлении наддува и толщине смазочного слоя вместе с уменьшением расхода газа, при весьма малых диаметрах питателей, уменьшается и несущая способность подшипника. Поэтому приходиться увеличивать число питающих отверстий. Это обстоятельство привело конструкторов и исследователей к идее применения в газостатических подшипниках вкладышей с пористой структурой.

Использование пор для нагнетания смазки в зазор подшипника освобождает конструкторов от необходимости применения питателей малого диаметра, изготовление которых связано с решением ряда технологических проблем, а эксплуатация в промышленных условиях может привести к засорению взвешенными в воздухе частицами.

Пористые радиальные подшипники с внешним наддувом газа были впервые описаны в работе Робинсона и Стерри [79]. Исследования показали, что пористые газовые подшипники с внешним наддувом обладают при прочих равных условиях повышенной жесткостью смазочного слоя, несущей и демпфирующей способностью, они менее склонны к потере устойчивости по сравнению с различными конструкциями газовых подшипников. Это достигается за счет множества питающих отверстий в пористом вкладыше, при помощи которых давление наддува эффективно распределяется по всему пространству зазора.

Несмотря на указанные преимущества, подшипники с пористыми вкладышами практически не применяются в ШУ металлообрабатывающих станков [80], что можно объяснить изменением газовой проницаемости пористых материалов при механической обработке вследствие пластической деформации их поверхностного слоя. Кроме того, подшипники с пористыми вкладышами нестабильны в размерах, для них характерен большой расход воздуха, а отсюда и повышенный расход энергии на обеспечение сжатым воздухом. Принимая это во внимание, Дональдсоном и Паттерсоном в 1971 г. была предложена конструкция частично пористого подшипника [81]. Следует отметить, что долгое время особенности работы таких подшипников оставались неизученными.

Исследования [82-84 и др.], выполненные в Комсомольском-на-Амуре государственном техническом университете, показывают, что подшипники с частично пористой стенкой вкладыша являются перспективными для использования в высокоскоростных ШУ, и актуальной остается задача исследования характеристик и особенностей работы таких подшипников с разной организацией наддува газа в зазор подшипника.