Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

1.4. Применение методов классификации многомерных наблюдений для выбора оптимального варианта отделочно-упрочняющей обработки деталей

Как известно, при любом варианте реализации технологии отделочно-упрочняющей обработки деталей возникают дефекты поверхностного слоя обработанных деталей, которые принято подразделять на критические, значительные (исправимые) и малозначительные.

Если для каждого варианта отделочно-упрочняющей обработки одновременно учитывать все три группы дефектов, мы получим совокупность многомерных наблюдений, которые желательно разбить как минимум на три группы по уровню качества процесса: низкий уровень, нормальный уровень и высокий уровень качества процесса. В дальнейшем можно рекомендовать к использованию варианты отделочно-упрочняющей обработки соответствующие высокому уровню качества процесса.

Для этого можно использовать методы классификации многомерных наблюдений [25], в частности кластерный анализ, который осуществляет классификацию многомерных наблюдений путем определения расстояний между объектами [12]. В результате получаются однородные группы, называемые кластерами. Кластерный анализ является достаточно трудоемким статистическим методом, получившим распространение сравнительно недавно, в связи с интенсивным развитием компьютерной техники. Для практической реализации кластерного анализа необходимо использовать мощную компьютеризованную систему, например, такую как «STATISTICA».

Так при реализации 15 вариантов отделочно-упрочняющей обработки деталей были выявлены дефекты, представленные в табл. 1.6.

Таблица 1.6

Варианты отделочно-упрочняющей обработки деталей и соответствующие им дефекты

|

Номер варианта |

Критические |

Значительные |

Малозначительные дефекты |

|

1 |

3,9 |

3,0 |

4,5 |

|

2 |

2,8 |

2,3 |

4,8 |

|

3 |

2,4 |

2,9 |

4,0 |

|

4 |

3,6 |

4,0 |

4,9 |

|

5 |

2,4 |

2,1 |

5,5 |

|

6 |

3,8 |

4,8 |

6,4 |

|

7 |

2,5 |

3,0 |

2,6 |

|

8 |

4,1 |

3,4 |

4,8 |

|

9 |

2,0 |

3,5 |

2,5 |

|

10 |

2,0 |

2,1 |

4,0 |

|

11 |

2,7 |

4,3 |

5,0 |

|

12 |

2,2 |

2,5 |

4,1 |

|

13 |

1,9 |

2,6 |

2,9 |

|

14 |

3,5 |

4,2 |

5,6 |

|

15 |

2,3 |

2,9 |

2,7 |

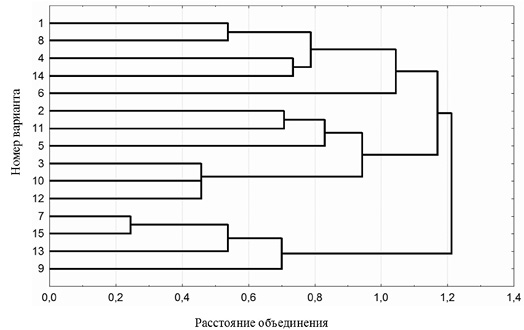

По данным табл. 1.6 осуществлялся кластерный анализ в системе STATISTICA 6.1. В качестве метода кластеризации использовалась иерархическая классификация, при этом мерой сходства был выбран метод одиночной связи, при котором расстояние между двумя кластерами определяется расстоянием между двумя наиболее близкими объектами в различных кластерах.

В результате кластерного анализа была построена горизонтальная древовидная диаграмма (дендрограмма) (рис. 1.10), на которой горизонтальная ось представляет собой расстояние объединения, вертикальная – номер варианта отделочно-упрочняющей обработки деталей.

Из соображения формирования трех кластеров, соответствующих низкому, нормальному и высокому уровню качества процесса, согласно дендрограммы, варианты отделочно-упрочняющей обработки деталей будут сгруппированы следующим образом (табл. 1.7).

Рис. 1.10. Горизонтальная древовидная диаграмма

Таким образом, высокому уровню качества процесса будут соответствовать варианты отделочно-упрочняющей обработки деталей № 7, 9, 13, 15. Именно эти варианты следует рекомендовать для дальнейшего использования.

При разработке нового варианта отделочно-упрочняющей обработки деталей также можно определить уровень качества процесса на основе результатов кластерного анализа. В этих целях используется дискриминантный анализ, который относится к методам классификации многомерных наблюдений при наличии обучающих выборок [25]. Дискриминантный анализ позволяет идентифицировать новые объекты и отнести их к уже имеющимся кластерам.

Так необходимо идентифицировать три новых варианта отделочно-упрочняющей обработки деталей (табл. 1.8).

По данным табл. 1.7–1.8 осуществлялся дискриминантный анализ в системе STATISTICA 6.1.

В результате были получены следующие функции классификации:

для низкого уровня качества процесса:

–128,90 + 36,36⋅k + 18,96⋅z + 8,51⋅m, (1.21)

|

где k – |

критические дефекты, %; |

|

z – |

значительные дефекты, %; |

|

m – |

малозначительные дефекты, %; |

Таблица 1.7

Результаты кластерного анализа

|

Номер варианта |

Критические дефекты на 100 деталей, % |

Значительные дефекты на 100 деталей, % |

Малозначительные дефекты |

Уровень качества процесса |

|

1 |

3,9 |

3,0 |

4,5 |

низкий |

|

2 |

2,8 |

2,3 |

4,8 |

нормальный |

|

3 |

2,4 |

2,9 |

4,0 |

нормальный |

|

4 |

3,6 |

4,0 |

4,9 |

низкий |

|

5 |

2,4 |

2,1 |

5,5 |

нормальный |

|

6 |

3,8 |

4,8 |

6,4 |

низкий |

|

7 |

2,5 |

3,0 |

2,6 |

высокий |

|

8 |

4,1 |

3,4 |

4,8 |

низкий |

|

9 |

2,0 |

3,5 |

2,5 |

высокий |

|

10 |

2,0 |

2,1 |

4,0 |

нормальный |

|

11 |

2,7 |

4,3 |

5,0 |

нормальный |

|

12 |

2,2 |

2,5 |

4,1 |

нормальный |

|

13 |

1,9 |

2,6 |

2,9 |

высокий |

|

14 |

3,5 |

4,2 |

5,6 |

низкий |

|

15 |

2,3 |

2,9 |

2,7 |

высокий |

Таблица 1.8

Идентифицируемые варианты

отделочно-упрочняющей обработки деталей

|

Номер варианта |

Критические |

Значительные |

Малозначительные дефекты |

|

16 |

1,8 |

2,5 |

3,2 |

|

17 |

3,0 |

2,1 |

4,2 |

|

18 |

2,5 |

2,6 |

3,8 |

для нормального уровня качества процесса:

–62,04 + 22,94⋅k + 9,50⋅z + 9,52⋅m; (1.22)

для высокого уровня качества процесса:

–52,56 + 22,74⋅k + 15,56⋅z + 2,37⋅m. (1.23)

Новое наблюдение приписывается тому кластеру, для которого оно имеет максимальное классификационное значение. Расчет по зависимостям (1.21)–(1.23) для вариантов № 16, 17, 18 показал, что вариант отделочно-упрочняющей обработки деталей № 16 соответствует высокому уровню качества процесса, а варианты отделочно-упрочняющей обработки деталей № 17, 18 соответствуют нормальному уровню качества процесса. Следовательно, вариант № 16 целесообразно рекомендовать для дальнейшего использования.

Таким образом, применение методов классификации многомерных наблюдений позволяет выбрать оптимальный вариант (варианты) отделочно-упрочняющей обработки деталей из множества имеющихся вариантов, а также определить уровень качества новых вариантов обработки, следовательно, целесообразность их дальнейшего использования. Наличие соответствующего специализированного программно-математического обеспечения персонального компьютера легко решает проблему, связанную с трудоемкостью расчетов методами кластерного и дискриминантного анализов.