Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

1.5.1. Метод электропроводности

При обработке на металлообрабатывающем оборудовании всегда возникает необходимость в контроле качества поверхности, например, полученных значений параметров шероховатости обработанных поверхностей деталей, что связано с применением специализированного дорогостоящего оборудования, как правило, профилографов-профилометров. При использовании в качестве финишной операции выглаживания, которая обычно выполняется после точения за один установ, нет возможности снять обточенную деталь и измерить фактические значения параметров шероховатости обточенной поверхности, от которых во многом зависит качество поверхности после выглаживания. Эта проблема обычно решается модернизацией профилографов-профилометров для измерения параметров шероховатости непосредственно на станке, что требует значительных материальных вложений и снижает точность измерений, так как погрешности измерений закрепленного на станке модернизированного профилографа-профилометра будут напрямую зависеть от точности и динамического качества станка.

Теоретическими и экспериментальными исследованиями выявлена взаимосвязь между структурным состоянием металла в обработанном поверхностном слое стальных образцов и его физико-механическими свойствами [11]. При этом был использован высокотехнологичный неразрушающий метод электропроводности. Метод электропроводности основан на проникновении в поверхностный слой металла узконаправленного электромагнитного излучения из концентратора поля в виде тонкого ферритового сердечника. При этом на сердечнике расположена катушка индуктивности, включенная в электрическую цепь генератора высокочастотных гармонических колебаний (рабочая частота 20 МГц). Обратная связь между индуктивным датчиком и генератором колебаний происходит вследствие изменения индуктивности катушки при наведении в поверхностном слое детали вихревых токов, что фиксируется регистрирующим прибором (микроамперметром). При контроле качества поверхностного слоя детали датчик устанавливают нормально к поверхности и считывают значение силы тока (J, мкА) по регистрирующему прибору. Очевидно, что если величина J коррелированна с параметрами шероховатости поверхности, следовательно, по величине силы тока можно судить о фактических значениях этих параметров [10, 21].

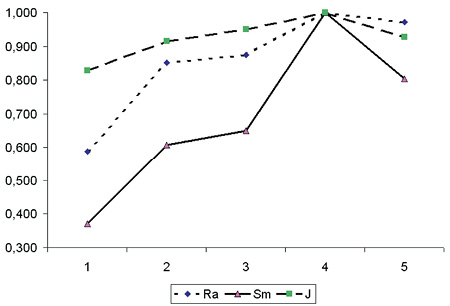

Для проведения экспериментальных исследований были подготовлены образцы сплошного сечения цилиндрической формы, изготовленные из стали 45. Каждая ступень образцов сначала обтачивалась, затем часть ступени выглаживалась. Процесс выглаживания совмещался в одной операции с точением проходными резцами с многогранными неперетачиваемыми пластинами из твердого сплава Т15К6. Выглаживание проводилось при жестком способе с различными скоростями. В качестве инструмента применялись выглаживатели сферической формы из синтетических алмазов марки АСПК-3 с радиусом 3,5 мм. Для обточенных и выглаженных ступеней фиксировалось значение силы тока при измерении непосредственно на металлообрабатывающем станке; профилограммы шероховатости поверхности снимались при помощи профилографа-профилометра «АБРИС ПМ 7.2» (вне станка) и по ним рассчитывались параметры шероховатости. На рис. 1.11 [21] приведены нормализованные (для удобства и наглядности представления), относительно соответствующего максимального значения, параметры шероховатости поверхности и значение силы тока для выглаженных ступеней.

Рис. 1.11. Нормализованные значения параметров шероховатости поверхности и силы тока для выглаженных ступеней

Из рис. 1.11 следует, что сигнал индуктивного датчика коррелирован с параметрами шероховатости поверхности, так как любое изменение качества обработки приводит к аналогичному изменению силы тока (аналогичные результаты были получены и для обточенных ступеней).

Следовательно, метод электропроводности можно использовать для оперативного косвенного контроля фактических значений параметров шероховатости обработанной поверхности (в первую очередь, поверхности, которую необходимо выгладить).