Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

4.3. Программная реализация разработанных моделей и описание интерфейса системы моделирования агрегатов блока риформинга

По результатам анализа и сравнения критериев выбора для программной реализации разработанных моделей процесса риформинга в данной работе выбрана среда Visual Basic Главным критерием при выборе средства программирования являлся удобства и простата. Текст основных блоков составленной программы и модулей приведены в приложении Е.

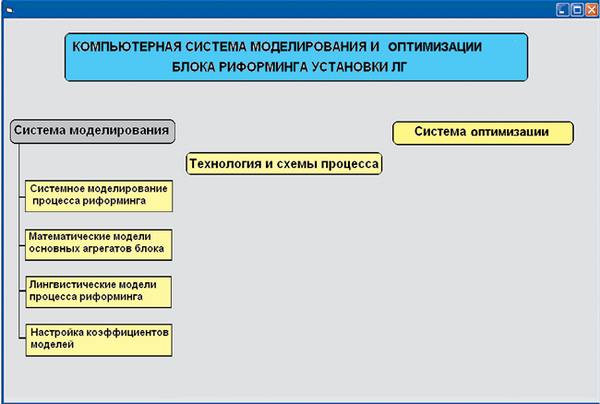

Приведем описание интерфейса разрабатываемой компьютерной системы. Главное меню системы приведено в рис. 4.3.

Рис. 4.3. Главное меню создаваемой системы

Как видно из приведенного меню предлагаемая компьютерная система моделирования и принятия решений состоит из трех основных подсистем: система моделирования; система принятия решений и подсистема, где описывается технология процесса и приводятся схемы процесса.

В данной работе полностью реализована подсистема моделирования процесса риформинга на основе разработанных математических моделей основных агрегатов блока каталитического риформинга установки ЛГ Атырауского НПЗ. Приведем более подробное описание этой подсистемы.

В рис. 4.3 приведено главное меню, где открыто меню «Система моделирования», т.е. при нажатии «Система моделирования» открываются подменю: «Системное моделирование процесса риформинга»; «Математические модели основных агрегатов блока»; «Лингвистические модели процесса риформинга»; «Настройка коэффициентов моделей».

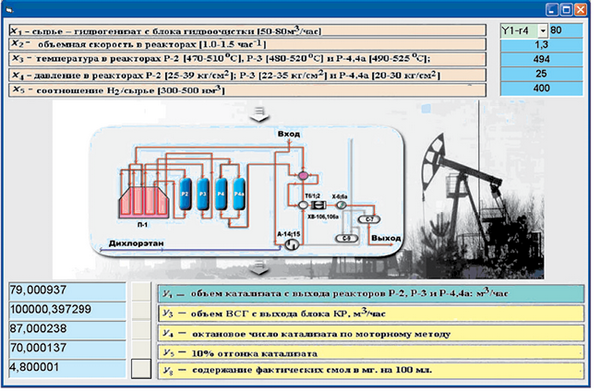

При выборе «Системное моделирования процесса риформинга» открывается окно (см. рис. 4.4), где осуществляется непосредственно моделирование процесса.

Рис. 4.4. Режим моделирования процесса риформинга

Как видно, из рис. 4.4 в режиме моделирования для удобства в Интерфейсе на верхней части приведены наименование основных входных – режимных параметров (х1, х2, х3, х4, х5), меняя которых осуществляется процесс моделирования и поиск оптимального режима работы агрегатов блока риформинга. Влияние этих параметров на процесс исследованы нами выше.

В меню приведены интервалы изменения каждого из входных -режимных параметров.

Для выбора моделируемого реактора риформинга (Р-2, Р-3, Р-4,4а) в интерфейсе имеется соответствующее окно. Для изменения значения каждого из параметров х1, х2, х3, х4, х5 в правой стороне имеются соответствующие окна.

В нижней части окна приводятся результаты моделирования – значения выходных параметров процесса – уj, j = 1,2,… (количество вырабатываемой продукции и качественные показатели целевой продукции). Для вывода нового значения выходных параметров при изменении входных необходимо нажать на кнопку:  – стоящей перед соответствующими у.

– стоящей перед соответствующими у.

На рис. 4.4 – приведены результаты поиска оптимального режима работы блока риформинга («ручной» поиск).

Таким образом, с помощью данной подсистемы, меняя значения входных параметров и определяя соответствующие значения выходных параметров, т.е. моделируя различные режимы работы основных агрегатов блока ритформинга, можно найти оптимальный режим процесса риформинга, т.е. найти такие значения входных параметров, которые обеспечивают экстремальные (оптимальные) значения выходных параметров.

Описанный режим требует опыт и знаний пользователя, а также времени, т.е. не удобно для производственников. Для удобства применения данной системы в производственных условиях можно создать подсистему «Система принятия решений» на основе разработанных в разделе 3 данной работы набора диалоговых алгоритмов решения задач многокритериальных ПР по выбору оптимальных режимов работы технологического комплекса с учетом нечеткости исходной информации. В настоящее время программно реализован упрощенный вариант алгоритма А(О)У-ПО при решении тестовой задачи ПР по оптимизации режимов работы блока каталитического риформинга. Полученные результаты рассмотрены в разделе 3 (подраздел 3.4). Ведется программная реализация остальных алгоритмов. Эти алгоритмы позволяют пользователю в удобном режиме решать задачи оптимизации, т.е. осуществляет автоматизированный поиск таких значений входных параметров, которые обеспечивают оптимальных значений выходных параметров – критериев.

Подсистема «Технология и схемы процесса» создана по просьбе пользователей и содержит информацию по технологии процесса (приведенной в разделе 2) и различные схемы процесса, а также информация по ведению процесса.