Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

Композиционные материалы на основе бутадиен-стирольных каучуков

Никулин С. С., Пугачева И. Н., Черных О. Н.,

2.2. Химические волокна

Химическими волокнами называются волокна, получаемые путем химической переработки природных или синтетических высокомолекулярных соединений (рис. 3).

В зависимости от природы исходного полимера химические волокна подразделяются на искусственные и синтетические.

К искусственным относятся волокна, полученные химической переработкой природных высокомолекулярных соединений. К этому классу принадлежат волокна, вырабатываемые из целлюлозы (вискозное, медноаммиачное, ацетатное) и белков (казеиновое) (рис. 4).

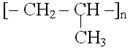

К синтетическим относятся волокна, полученные из синтетических полимеров. В зависимости от строения макромолекул эти волокна в свою очередь подразделяются на гетероцепные и карбоцепные (рис. 5).

К гетероцепным относятся волокна, полученные из полимеров, макромолекулы которых, кроме атомов углерода, содержат в основной цепи другие элементы (кислород, азот, серу и др.).

К карбоцепным относятся волокна, полученные из полимеров, у которых основные цепи макромолекул построены только из атомов углерода.

Из гетероцепных синтетических волокон наибольшее значение приобрели полиамидные и полиэфирные, а из карбоцепных - полиакрилонитрильные, поливинилхлоридные, поливинилспиртовые и полиолефиновые.

Химическое волокно представляет собой одиночное волокно, которое образуется из струйки растворенного или расплавленного полимера, вытекающей из отверстия фильеры.

На предприятиях химических волокон вырабатываются:

- филаментные нити, состоящие из большого числа одиночных тонких волокон большой длины;

- штапельное волокно, представляющее собой короткие отрезки одиночных тонких волокон;

- моноволокно - одиночное волокно большой длины.

Филаментные нити могут быть подразделены на две большие группы:

- текстильные - тонкие крученые нити, используемые преимущественно для изготовления изделий народного потребления;

- кордные - более толстые нити повышенной прочности и повышенной крутки, применяемые в основном при изготовлении пневматических шин и резиновых технических изделий [7].

На практике применяют полимеры оптимальной степени полимеризации, обеспечивающие получение прочных и эластичных волокон, при сохранении достаточно высокой концентрации полимера в растворе и сравнительно невысокой вязкости раствора (табл. 6).

Таблица 6

Свойства химических волокон

|

Волокно |

Степень полимери-зации |

Прочность при разрыве, ркм |

Общее удлинение, % |

Полностью обратимые удлинения % |

||

|

сухого |

мок-рого |

сухого |

мок-рого |

|||

Вискозное- обычное - высоко- прочное |

300-350 400-450 |

14,5-49,8 27-45 |

6-8 16-20 |

20-30 10-16 |

25-35 14-20 |

1,5-1,7 1,5-1,7 |

|

Ацетатное |

300-400 |

10,8-13,5 |

5,8-7,2 |

22-30 |

28-35 |

2 |

|

Полиамидное (капрон, найлон) |

100-200 |

45-70 |

40,5-65 |

20-25 |

22-28 |

6-8 |

|

Полиэфир-ное (лавсан, тирлен) |

100-150 |

40-55 |

40-55 |

20-25 |

20-25 |

- |

|

Полиакри-лонитриль-ное |

1000-2000 |

32-39 |

32-39 |

18-22 |

18-22 |

6 |

|

Полипропиленовое |

800-1000 |

25-45 |

25-45 |

15-30 |

15-30 |

- |

|

Поливинилспиртовое |

1000-1200 |

36-45 |

10-11 |

- |

- |

- |

Увеличение молекулярной массы полимера выше определенного оптимума не только не улучшает, но в ряде случаев ухудшает свойства получаемых волокон. Этот и на первый взгляд неожиданный факт объясняется тем, что при увеличении молекулярной массы полимера и соответственно снижении его концентрации в прядильном растворе образуются более рыхлые агрегаты молекул. Наличие таких агрегатов приводит к получению волокон с менее плотной и упорядоченной структурой, обладающих худшим комплексом эксплуатационных свойств.

Эластичность волокна характеризуется отношением обратимого удлинения к общему. Важной характеристикой эксплуатационной ценности волокна являются величина и характер удлинения при приложении различных нагрузок. Чем больше нагрузка, при которой имеют место только обратимые удлинения, тем выше, как правило, эксплуатационная ценность волокна и получаемых из него изделий.

Соотношение обратимых и необратимых деформаций в значительной степени зависит от скорости деформации.

Чем больше скорость деформации, тем больше величина обратимых удлинений. Поэтому в зависимости от условий эксплуатации величина обратимых удлинений волокна может быть различной.

Начальный модуль (модуль эластичности) определяется нагрузкой (в кгс/мм2), необходимой для вытягивания волокна на 1 % его первоначальной длины.

Чем больше величина начального модуля, тем труднее деформируется волокно при приложении к нему одной и той же нагрузки, и тем меньше изменяют форму изделия в процессе их эксплуатации. Величина начального модуля зависит от химической природы полимера и от интенсивности межмолекулярного взаимодействия. Чем больше гибкость макромолекул, тем легче деформируется волокно и тем меньше величина начального модуля.

Различные природные и химические волокна имеют разные значения начального модуля (табл. 7).

Таблица 7

Свойства химических волокон

|

Волокно |

Плот-ность, г/см3 |

Начальный модуль, кгс/мм2 |

Гигроскопичность по относительной влажности воздуха, % |

|

|

65 |

95 |

|||

|

Вискозное - обычное - высокопрочное |

1,51-1,52 1,52 |

7,4 - |

13 12 |

30 27 |

|

Ацетатное |

1,32 |

4,6 |

6-8 |

20 |

|

Полиамидное (капрон) |

1,14 |

- |

3,8-4 |

6 |

|

Полиакрилонитриль-ное |

1,17 |

3,6 |

0,1 |

0,2 |

|

Полиэфирное |

1,3 |

10,8 |

0,5 |

0,8-1,0 |

|

Поливинилспиртовое |

1,3 |

- |

5-6 |

- |

При повышении температуры величина начального модуля у всех волокон понижается. Высоким начальным модулем, не уступающим полиэфирному волокну, обладает и синтетическое волокно из поливинилового спирта. Полиамидные волокна и нити имеют сравнительно низкий начальный модуль, что является их существенным недостатком при переработке и эксплуатации. Более низкое значение начального модуля полиэфирного и полиакрилонитрильного штапельного волокна по сравнению с нитью объясняется тем, что в штапельном волокне ориентация макромолекул, как правило, ниже, чем в филаментных нитях.

Разница в величине начального модуля, определяемая различием химической природы полимера, может быть в известной степени уменьшена изменением степени ориентации в процессе формирования или последующей обработки волокна. Гигроскопичность волокна зависит в основном от характера функциональных групп в молекуле полимера. Известно, что чем больше взаимодействие между группами, т.е. чем полнее осуществлено их взаимное насыщение, тем труднее происходит их взаимодействие с молекулами воды. Этим обстоятельством объясняется более высокая гигроскопичность гидратцеллюлозных волокон, содержащих функциональные ОН-группы, но имеющих меньшее число водородных связей между макромолекулами по сравнению с природной целлюлозой.

К химическим волокнам также относят волокна, полученные из неорганических соединений (стеклянные, металлические, кварцевые, базальтовые и др.).

Достоинством всех органических волокон является их низкая плотность, что позволяет увеличить содержание волокнистого наполнителя для достижения большего армирующего действия [16].

К недостаткам химических волокон относится химическая инертность и наличие у них гладкой неразвитой поверхности. Эти свойства обуславливают недостаточную прочность связи между волокнами и эластомерной матрицей и, как следствие, снижение усиливающей способности. Когда поверхность волокон не обработана специальными составами, наблюдаются трудности и при распределении волокон в смеси [17].

Наибольшее распространение в резиновой промышленности находят вискозные, полиамидные и полиэфирные волокна. Из искусственных волокон в качестве наполнителей резин используют вискозные волокна. Вискозные волокна, полученные из природной целлюлозы, характеризуются весьма высоким начальным модулем, хорошими прочностными и усталостными свойствами, но вследствие значительного влагопоглощения они теряют прочность во влажном состоянии [9].

Благодаря особенностям своего строения, на поверхности промышленных вискозных волокон имеются тонкие продольные складки и поперечные продольные бороздки, волокна обладают наиболее высокой из всех органических волокон прочностью связи с резиной [18]. В последнее время разработан волокнистый наполнитель с обработанной поверхностью из вискозы. Он представляет собой коротко нарезанные вискозные комплексные технические нити длиной 4+2 мм, обработанные специальным аппретирующим составом, представляющим собой смесь латекса Л-4, Л-7 или ДМВП-10Х с резорцинформальдегидной смолой СФ-280 или СФ-282. Пропитка призвана обеспечить повышенную адгезию с эластомерной матрицей, исключить слипание отрезков и обеспечить диспергирование их в резиновой смеси [19].

В связи с развитием промышленности широкое распространение получили полиамидные волокна. Они вырабатываются на основе поликапроамида в виде непрерывных нитей. Полиамидные волокна характеризуются высокой прочностью, термостойкостью и усталостной выносливостью. К недостаткам этих волокон относят низкий модуль упругости, недостаточную устойчивость к фотоокислительным воздействиям, гладкую поверхность, что ухудшает их сцепление с полимерами.

К недостаткам полиамидных волокон, как и всех химических, следует отнести и трудность достижения требуемого фактора формы (отношение длины волокна к диаметру, L/D) [10]. Тем не менее, короткие полиамидные волокна нашли широкое применение в резинах, позволяя повысить модули материала. В [20] указывается на предпочтительность использования в литых шинах полиамидных волокон как обеспечивающих наиболее высокий уровень прочности в динамических и статических условиях при относительно высоком модуле.

Широкое распространение, особенно за рубежом, находят полиэфирные волокна. Преимущества их перед полиамидными волокнами заключаются в наличии высокого начального модуля, термостойкости, эластичности [5, 19]. Свойства эти обусловлены особенностью строения полиэтилентерефталата, являющегося основой для получения полиэфирных волокон, высокой жесткостью цепи и способностью к кристаллизации.

Полиэфирные волокна характеризуются химической инертностью, имеют гладкую неразвитую поверхность. По этой причине они проявляют низкие адгезионные свойства, что в значительной мере осложняет возможность эффективного использования этих волокон для армирования различных резиновых изделий.

В последнее время широкое распространение получает волокно из ароматических полиамидов (кевлар), отличающееся от полиамида наличием 85 % амидных связей, присоединенных к ароматическим кольцам. По прочности это волокно значительно превосходит другие химические волокна [21], что обусловлено чрезвычайно вытянутой конформацией полимерной цепи. Полиарамидное волокно обладает химической стойкостью, сохраняет свои высокие механические свойства при повышенных температурах и присутствии влаги.

Менее известны пока в резиновой промышленности и, в частности, как волокнистые наполнители, полиакрилонитрильные и поливинилспиртовые волокна. Полиакрилонитрильные волокна обладают достаточно высокой прочностью, термостойкостью, стойкостью к световым и атмосферным воздействиям [22]. К недостаткам их относят невысокую стойкость к истиранию, к действию щелочей и кислот. Есть данные [23] об использовании полиакрилонитрильных волокон в качестве наполнителя резин для клиновых ремней.

Поливинилспиртовое волокно, несмотря на высокую прочность, высокомодульность, стойкость к действию кислот, щелочей, нефтепродуктов, а также довольно хорошие адгезионные свойства по отношению к полимерам, имеет существенные недостатки, ограничивающие возможность его использования в качестве армирующего материала. Эти недостатки связаны как с особенностями его производства, узкой сырьевой базой (т.к. поливинилспиртовое волокно получают омылением поливинилацетата, что и сужает сырьевую базу), необходимостью обработки сшивающим агентом, сравнительно высокой стоимостью производства, так и с высокой гигроскопичностью [5, 7].

Отмечают [24], что использование коротких термостойких волокон, таких как арамид, терлон, фенилон, оксалон, увеличивает сопротивление тепловому старению и морозостойкость вулканизатов на основе фторкаучуков.

В [25] показана возможность применения смеси органических волокон различных типов в качестве наполнителей. Предлагается использовать органические волокна в протекторах шин, в первом слое каркаса и в брекерном поясе радиальных шин для повышения жесткости.

Органические волокна применяют в качестве наполнителей резин, слоев сжатия - растяжения клиновых ремней. Резины, наполненные органическими волокнами, предлагают применять в качестве сердечника, заменяющего каркас некоторых видов лент.

Углеродные волокна применяют, главным образом, в составе таких материалов, к которым предъявляются требования высокой механической прочности, жесткости и химической стойкости наряду с небольшой массой.

Углеродные волокна - продукты пиролиза органических (целлюлоза, полиакрилонитрил) волокон. С увеличением содержания углерода прочность и эластичность углеродных волокон повышается. Для углеродных волокон характерны высокие удельные механические свойства (благодаря невысокой плотности), стойкость к действию высоких температур, тепловому старению, электропроводностью. Недостатками являются низкие износостойкость и стойкость к окислителям, а также хрупкость [26].

Известны случаи армирования углеродным волокном термопластов. В ряде исследований изучалась возможность использования углеродного волокна для армирования резин. По поведению в резиновых смесях и резинах углеродные волокна близки к стеклянным. Введение углеродных волокон в смеси на основе фторкаучуков приводит к получению резин с малой величиной остаточной деформации сжатия. Прочностные свойства резин, наполненных углеродными волокнами, являются самыми низкими по сравнению с остальными типами волокон, хотя отмечают [7] повышение прочностных показателей при их испытании в области температур свыше 200 0С. Природа поверхности углеродного волокна оказывает большое влияние на его взаимодействие с полимерной матрицей. Указывается, что применение в композитах оксидированного углеродного волокна повышает их устойчивость к действию агрессивных сред.

В качестве наполнителей широко применяются стеклянные волокна. Свойства стеклянных волокон определяются составом стекла и условиями формирования волокон из расплавленной стекломассы. Поверхность стеклянных волокон в процессе вытяжки покрывают замасливателями для защиты волокон от разрушения при трении друг о друга и о детали перерабатывающего оборудования. Такие замасливатели ухудшают адгезионное взаимодействие между волокном и связующим, в результате чего ухудшаются свойства композиционного материала. По сравнению с другими волокнами, применяемыми для усиления эластомеров, стеклянные волокна характеризуются более высокой прочностью, модулем упругости, отсутствием текучести при длительной нагрузке [27], устойчивостью к термической деструкции в пределах возможных для резины температур, а также гидролитическому влиянию, и невысокой стоимостью. Стеклянные волокна равномерно и быстро распределяются в матрице эластомера при введении [19, 28].

Существует много областей применения стеклянных волокон в качестве наполнителя эластомеров. Показана эффективность применения коротких отрезков стекловолокна в деталях шин различного назначения и конструкции [15, 25].

Однако исследователи [29] отмечают, что достоинства стеклянных волокон проявляются не в полной мере в связи с инертностью их поверхности. К недостаткам стеклянных волокон относятся незначительная стойкость к утомлению при динамической нагрузке, а также хрупкость, вследствие которой короткие стеклянные волокна, обладающие оптимальным фактором формы, сильно измельчаются при переработке композитов на резиноперерабатывающем оборудовании и уменьшают свое усиливающее действие. Недостатками являются и высокая плотность волокна, приводящая к повышенной массе изделий, и значительный абразивный износ оборудования в процессе переработки стеклонаполненных композитов [19, 28]. Внимание исследователей было обращено и на использование в качестве наполнителей резин отрезков латунированной стальной проволоки. Введение их в резиновые смеси повышает сопротивление порезам и придает композитам повышенную жесткость, сопротивление раздиру, способствует снижению теплообразования. Ограниченность применения отрезков стальной проволоки для армирования резин обусловлена ее высокой плотностью, а также низкой изгибоустойчивостью и склонностью к разрушению в процессе переработки [30, 31].

Геометрические характеристики химических волокон представлены в табл. 8.

Таблица 8

Геометрические характеристики химических волокнистых наполнителей

|

Волокно |

Диаметр или размер поперечного сечения, мкм |

Длина, мм |

Фактор формы L/D |

|

Вискозное |

13 27,3 20-30 |

37,5 6,35-63,5 0,4;3-4,5 |

2885 233-2326 13,3-20;15-150 |

|

Полиамидное |

27 16-34 15 |

2,5-10 8; 2-15 38 |

93-370 125-441 2533 |

|

Полиэфирное |

25 20-30 |

6,35-38,1 3-4,5;12,5 |

252-1521 15-150;417 |

|

Полиакрилонитрильное |

16-18 |

34-36 |

2060 |

|

Поливинилспиртовое |

25,6 10,4 |

4,76 19 |

186 1827 |

|

Арамидное |

12,1-12,4 12 |

6,35-38,1 6,35 |

525-3149 529 |

|

Углеродное |

8 10-12 13 |

6,35 3-10 6,35 |

794 300-833 488 |

|

Стеклянное |

8 10 |

5,1-25,4 2;4;6;8; 12 |

638-3175 200;400;600;800 |

Из приведенных в табл. 8 данных видно, что фактор формы может изменяться в широких пределах. При этом следует отметить, что, даже, применяя волокна одной природы, практически невозможно обеспечить постоянство длины волокнистого наполнителя, так как волокна, взятые в виде отрезков, а тем более в виде отходов, чрезвычайно неоднородны по размерам. Неоднородность длин ведет к значительным колебаниям фактора формы наполнителя, что, в свою очередь отражается на нестабильности свойств композиционных материалов. Для оптимального усиления требуется, чтобы фактор формы волокна составил 100-200.

Подробнее свойства химических волокон, их достоинства и недостатки освещены в табл. 9 и табл. 10.

Таблица 9

Свойства химических волокон

|

Волокно |

Состав |

Плот-ность, г/см3 |

Проч-ность, МПа |

Модуль упругости, ГПа |

Набухание в воде,% |

|

Вискозное (штапельное) |

[С6Н9О4ОН]n |

1,52 |

450-820 500-620 |

10,1-24,0 10,1-24,0 |

62-70 62-65 |

|

Полиамидное (штапельное) |

|

1,14 |

740-860 410-620 |

2,3-3,0 3,1-5,1 |

9-10 10-12 |

|

Полиэфирное (штапельное) |

|

1,38 |

800-1000 400-580 |

12,4-18,9 |

3-5 3-5 |

|

Полиакрилонитрильное (штапельное) |

|

1,17 |

460-560 210-320 |

4,5-6,0 |

2 5-6 |

|

Поливинилспиртовое (штапельное) |

|

1,3 |

640-1000 470-700 |

10-35 |

25 |

|

Полипропиленовое (штапельное) |

|

0,9 |

300-650 300-490 |

- |

0 0 |

|

Углеродное |

C |

1,6-1,9 |

1800-2500 |

150-420 |

- |

|

Арамидное |

|

1,44 |

2500-3100 |

60-120 |

- |

|

Стеклянное |

SiO2 |

2,56 |

1300 |

70-72 |

- |

|

Металли-ческое |

Латунированная сталь |

7,85 |

2800 |

2 |

- |

Таблица 10

Преимущества и недостатки химических волокон

|

Наименование волокна |

Преимущества |

Недостатки |

|

Вискозное |

Характеризуется высоким начальным модулем, сохранением прочности при повышении температуры (100-110 0С) |

Сравнительно невысокая прочность, особенно во влажном состоянии |

|

Полиамидное |

Высокая прочность, термостойкость и усталостная выносливость |

Низкий модуль упругости, недостаточная устойчивость к фотоокислительным воздействиям, гладкая поверхность. Трудность достижения фактора формы |

|

Стекло-волокно |

Высокий модуль упругости, прочность, отсутствие текучести при длительной нагрузке, устойчивость к термической деструкции и гидролитическому влиянию, невысокая стоимость |

Незначительная стойкость к утомлению при динамической нагрузке, высокая плотность волокна, значительный абразивный износ оборудования в процессе переработки стеклонаполненных композитов |

|

Арамидное |

Обладает химической стойкостью, прочностью, сохраняет свои высокие механические свойства при повышенных температурах и в присутствии влаги |

Обладает гладкой поверхностью, а следовательно, недостаточная проч-ность связи между волокнами и эластомерной матрицей, и вследствие этого снижение усиливающей способности |

|

Поливи-нилспиртовое |

Обладает высокой прочностью, высокомодульностью, стойкостью к действию кислот, щелочей. Имеет хорошие адгезионные свойства по отношению к полимерам |

Высокая гигроскопичность, необходимость обработки сшивающим агентом, высокая стоимость производства |

|

Углеродное |

Высокие удельные механические свойства, стойкость к действию высоких температур, тепловому старению, обладает электропроводностью |

Низкая износостойкость к окислителям, хрупкость |

|

Поли-эфирное |

Обладает высоким начальным модулем, термостойкостью, эластичностью |

Имеет гладкую неразвитую поверхность, химически инертны, поэтому проявляют низкие адгезионные свойства |