Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

Композиционные материалы на основе бутадиен-стирольных каучуков

Никулин С. С., Пугачева И. Н., Черных О. Н.,

5.2. Механические свойства

Механические свойства композитов, содержащих короткие волокна, определяются следующими показателями: фактором формы волокна, его концентрацией, ориентацией, состоянием дисперсности и степенью адгезии к эластомерной матрице. Эти основные параметры в свою очередь зависят от типа волокна и матрицы, присутствия агентов, которые могут взаимодействовать с волокнами, условий переработки композиций [28].

Независимо от типа эластомера и волокна эти материалы по ряду общих свойств отличаются от композиций, наполненных порошкообразными частицами. К числу таких свойств относятся повышенная когезионная прочность и каркасность сырых резиновых смесей, меньшая текучесть и разбухаемость при экструзии, высокие значения модулей, твердость, повышенная стойкость к набуханию.

Основным эффектом при армировании эластомерных композитов короткими волокнами по сравнению с дисперсными наполнителями является получение материалов с значительно более высоким модулем жесткости. Известно, что с ростом длины волокна жесткость композита возрастает. Напротив, способность короткого волокна к ориентации в процессе переработки резиноволокнистых композитов (РВК) падает с ростом его длины. Так, в работе [57] показано, что уже при длине полиамидных (ПА) волокон 10 мм затрудняется их распределение в резиновой матрице и уменьшается степень ориентации. Для гибких волокон, к которым относятся ПА, вообще характерен эффект «свойлачивания» в процессе переработки. Проявление этого эффекта зависит от вязкости матрицы и длины волокна. Для полиамидных волокон в среде высокомолекулярных эластомеров с оптимальной длиной, при которой их ориентация в направлении течения композита происходит достаточно хорошо, является 5 - 6 мм. В этом случае модуль жесткости РВК превосходит модуль жесткости композитов с волокнами 3 мм в - 1,5 раза.

Заметную роль в процессах распределения и ориентации коротких волокон в резиновой матрице играет технический углерод, который в практических композитных материалах применяется в сочетании с волокнами короткой резки. В ненаполненных низковязких каучуковых матрицах короткие волокна в процессе переработки распределяются плохо. По мере роста концентрации дисперсного наполнителя - технического углерода, распределение волокон в каучуковой матрице улучшается и модуль жесткости существенно возрастает, достигая предельной величины при 50 - 60 мас. ч. наполнителя [57].

Даже слабо армирующие волокна [32] обеспечивают более высокие значения начальных модулей композиции, чем технический углерод, что представляет большой практический интерес, поскольку большинство изделей не работает в области удлинений, превосходящих 100 %.

Увеличение объемной доли волокон [32] приводит к повышению модуля упругости в любом направлении, что обусловлено уменьшением пространства между волокнами и усилением деформации, связанной с наличием волокон, а также с повышением скорости релаксации напряжений на границе раздела фаз. В области небольших дозировок волокнистого наполнителя экспериментальные значения модуля Юнга соответствуют теоретической зависимости. При высоких степенях наполнения экспериментальные результаты значительно ниже расчетных. Причинами могут являться как неоднородности материала, так и возрастающее количество пустот, что приводит к размягчению материала. Введение в систему модификаторов повышает величину начального модуля упругости [15, 19].

Адгезионная прочность резин, не содержащих химических модификаторов к текстильным материалам, снижается с увеличением концентрации дисперсных наполнителей из-за уменьшения поверхности контакта эластомера с поверхностью волокна. Авторами [58] было исследовано влияние природы и концентрации дисперсных наполнителей на адгезионную прочность поликапроамидных нитей с резинами, содержащими в качестве модификаторов бисмалеимиды. Из полученных данных следует, что активные наполнители в зависимости от природы функциональных групп на их поверхности повышают адгезионную прочность резин с поликапроамидной нитью в 1,9 - 3,7 раза. Однако эффективный адгезионно-активный химический модификатор резин должен обладать способностью образовывать химические связи с функциональными группами не только волокна и эластомера, но и дисперсного наполнителя либо непосредственно, либо с помощью соагента, которым для бисмалеимидов по отношению к техническому углероду является сера [58].

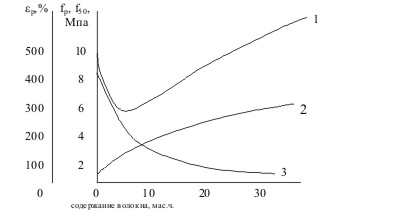

Зависимость прочностных свойств эластомерных композиций от содержания волокна носит сложный характер [15, 51, 59].

В области небольших содержаний волокнистых наполнителей имеет место четко выраженный минимум. Равнопрочность наполненной волокном эластомерной матрицы с исходной достигается в большинстве случаев при концентрации волокнистого наполнителя, не менее чем в четыре раза превышающей его концентрацию в области минимальных значений прочности [58]. Относительное удлинение в системе неуклонно снижается с ростом содержания волокнистого наполнителя [13].

Воздействие концентрации волокна на относительное удлинение при разрыве обратно воздействию концентраций на модуль [32]. Причем наиболее резкое падение величины относительного удлинения происходит приблизительно при том же содержании волокна, при котором наблюдается минимум предела прочности (рис. 8).

Из результатов исследований [60], проведенных с целью изучения возможности армирования эластомерных материалов для изготовления рулонной гидроизоляции полиакрилонитрильными волокнами, следует, что при введении в эластомерную композицию менее 5 мас.ч. волокон прочности вулканизованного армированного материала практически не отличается от прочности материала, не содержащего волокна. Прочность при растяжении невулканизованного материала при увеличении количества волокон несколько возрастает. Лучшие результаты получены при введении 5 мас.ч. волокна. Наиболее заметно длина волокна влияет на свойство невулканизованного материала. При этом использование волокна длиной больше 72 мм является неэффективным. Исходя из вышесказанного, в качестве оптимального содержания армирующего волокна в вулканизованном материале было выбрано 5 мас.ч. на 100 мас.ч. каучука.

Рис. 8. Зависимость условной прочности при растяжении e (1), условного напряжения при 50 % удлинении f50 (2) и относительного удлинения при разрыве fр (3) от содержания волокна

Снижение предела прочности при растяжении, как считают [59], является следствием разбавления волокнами эластомерной матрицы. Поскольку предельное удлинение наполненных волокнами резин существенно ниже, чем у резин, не содержащих волокон, вклад матрицы в прочность композиции будет определяться не предельной прочностной характеристикой, а сопротивлением растяжению при деформации. Резкое падение удлинения при введении волокна приводит к тому, что снижение вклада матрицы в прочность не компенсируется вкладом волокна при его низких концентрациях.

По мере повышения степени армирования усиливающее действие волокон проявляется все больше (возрастает модуль и значительно уменьшается относительное удлинение) и прочность системы растет.

Рост прочности резин и характер минимума зависят от природы волокна и эластомера, прочности связи в системе, состояния дисперсности волокон. Отмечают [59, 61], что падение прочности при использовании волокнистых наполнителей не имеет места в случае низкопрочных каучуков. В композициях на основе кристаллизующихся каучуков прочность в значительной мере зависит от степени наполнения волокнами и равномерности их распределения [6].

Практический интерес для прогнозирования долговечности изделий представляет оценка усталостной выносливости РВК. Из анализа результатов испытаний РВК при равных напряжениях следует, что усталостная выносливость с повышением статической прочности и усталостная выносливость образцов, вырезанных под углом 45 о к линии кландирования существенно ниже. Количество волокон, ориентированных в направлении растяжения в продольных образцах, в 4 раза больше, чем в поперечных. С увеличением содержания волокна статическая и динамическая прочность поперечных образцов РВК практически не изменяется, а продольных образцов увеличивается. Для РВК зависимость прочностных характеристик от удлинения имеет следующий характер: с увеличением содержания волокон удлинение вначале интенсивно уменьшается, а затем становится практически постоянным [62]. Количество ориентированных волокон возрастает с увеличением их объемной концентрации, которая, однако, в большей степени определяет перерабатываемость РВК. В исследованных композитах достаточно хорошая перерабатываемость обеспечивалась при концентрации волокон, не превышающей 10 % (об.). Таким образом, для РВК, армированных волокнами с длиной большей, чем критическая, увеличение степени ориентации волокон приводит к возрастанию максимальной циклической нагрузки, при которой работоспособность изделия будет достаточна велика и усталостная выносливость увеличивается с повышением их статической прочности [63].

Для повышения усталостной выносливости волокнонаполненных резин авторы [64] предлагают ввести в смеси тонкоизмельченный вулканизат, что говорит о целесообразности использования бикомпонентного полимерногго наполнителя (БКН), включающего дисперсно-волокнистую часть и тонкоизмельченный резиновый порошок. Возможны два пути создания бикомпонентных полимерных наполнителей: за счет простого перемешивания волокна и резинового порошка с заданными геометрическими размерами или путем совместной обработки волокна и резиновой крошки на диспергирующем оборудовании до требуемой степени дисперсности. Исследовав оба способа введения БКН, можно сделать вывод, что резиновые смеси, содержащие БКН, полученные при совместной обработке, обладают лучшим комплексом свойств: повышенной когезионной прочностью и относительным удлинением. Результаты сравнения физико-механических свойств вулканизатов также подтверждают целесообразность использования БКН, полученных при совместной обработке волокна и резинового порошка. Резины, наполненные таким образом, характеризуются более высокими значениями условного напряжения при заданном удлинении прочности, относительного удлинения, коэффициента анизотропии, сопротивления раздиру и выносливости при многократном растяжении [65].

Одним из эффективных путей повышения сроков службы резиновых уплотнителей валов автомобилей и других машин является применение для их изготовления резин на основе термостойких полимеров. В работе [66] исследована возможность улучшения свойств резин, применяемых для уплотнителей путем введения в их состав углеволокнистого наполнителя (УВН) в виде ткани. Из анализа полученных данных видно, что твердость при содержании УВН=20 мас.ч. и прочность при растяжении испытываемых резин выше нормированных показателей. Вязкость смесей по Муни при 100 оС с повышением содержания УВН возрастает и особенно существенно при увеличении его дозировок до 30 - 40 мас.ч. Аналогично введение УВН влияет и на коэффициент трения. Коэффициент трения с возрастанием нагрузки вначале даже снижается, после чего стабилизируется в интервале значений 0,1 - 0,2 независимо от повышения нагрузки и содержания наполнителя. Таким образом, установлено, что 10 - 20 мас.ч. УВН оказывает усиливающее действие на резины из акрилатных каучуков и улучшает большинство их технических, физико-механических и эксплуатационных характеристик, особенно фрикционную стойкость резин при трении по гладкой металлической поверхности [27].

Исследования [67], проведенные в области влияния на макроструктуру РВК содержания короткого волокна, степени изогнутости, показали, что с повышением концентрации волокна дефектность РВК увеличивается. С повышением дозировки волокна кривые напряжение - удлинение смещаются в область более высоких значений напряжений и разрывной прочности. При малом содержании короткого волокна форма кривых напряжение - деформация практически не отличается от таковой для матричной резины. Вследствие низкой степени ориентированности макроструктуры волокна не ограничивают деформацию эластомерной матрицы. Их распрямление происходит в течении всего процесса растяжения, а это означает, что такие РВК деформируются, как целостная система.

В направлении, перпендикулярном преимущественной ориентации волокон, прочность при растяжении имеет существенно более низкие значения по сравнению с продольным направлением ориентации волокон. При этом зависимость прочности от концентрации волокна носит уже не экстремальный характер, а линейный.

Одним из приоритетных направлений развития промышленности является создание производства современных конструкционных полимерных материалов для обеспечения выпуска конкурентоспособной продукции. К перспективным композиционным материалам относятся резиноволокнистые композиты, получаемые по традиционной технологии изготовления и обладающие рядом специфических свойств. В работе [68] было исследовано влияние резаного полиамидного волокна (РПВ) и наполнителя из отхода обрезиненного невулканизованного корда (ОРК) на свойства получаемых композитов.

Отмечено, что при введении волокнистых наполнителей возрастает когезионная прочность смесей. При добавлении РПВ в количестве 10 мас.ч. когезионная прочность смесей увеличивается практически на порядок. Введение ОРК в идентичной дозировке приводит к повышению когезионной прочности изопреновых композитов практически в три раза. Повышение когезионной прочности композитов объясняется ростом взаимозацеплений волокон и образованием своеобразного каркаса, воспринимающего нагрузку и ограничивающего деформацию матрицы. Это подтверждается тем, что при пересчете количества ОРК на чистое волокно усиливающий эффект аналогичен применению РПВ. Условная прочность при растяжении композитов монотонно снижается при увеличении содержания волокнистых наполнителей. Введение волокна повышает анизотропные свойства композитов, особенно для систем в невулканизованном состоянии. Анализ полученных данных показывает, что применение в композитах на основе изопренового каучука ОРК - волокнистого наполнителя, полученного из отходов, обеспечивает комплекс свойств на уровне специально созданного волокнистого наполнителя РВП. Оценка значимости, проведенная методом дисперсного анализа по критерию Фишера при доверительной вероятности, равной 0,95, выявила области содержания волокнистых наполнителей, приводящие к значимому изменению свойств композитов.