Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

Композиционные материалы на основе бутадиен-стирольных каучуков

Никулин С. С., Пугачева И. Н., Черных О. Н.,

7.2. Влияние способа ввода волокнистого наполнителя на процесс коагуляции в присутствии различных коагулирующих агентов

Одно из ведущих мест в мировой промышленности занимают каучуки, получаемые методом эмульсионной сополимеризации. Основными достоинствами данного способа являются - отсутствие пожаро-, взрывоопасных и вредных для здоровья человека органических растворителей. Бутадиен-стирольные каучуки выпускаются в мировой практике в широком ассортименте, что объясняется доступностью исходных мономеров, высокой однородностью свойств и хорошим качеством получаемого полимера. Благодаря этому эмульсионные каучуки получили широкое распространение в шинной и резинотехнической промышленности [86 - 88].

Одной из основных стадий технологического процесса производства эмульсионных каучуков является выделение их из латексов с использованием водного раствора хлорида натрия и подкислением коагулируемой системы раствором серной кислоты [87]. Основной недостаток данного коагулирующего агента - высокий расход, составляющий 180 - 250 кг/т каучука. Это приводит к значительному загрязнению сточных вод, сбрасываемых в канализацию из цехов выделения хлоридом натрия, серной кислотой и другими компонентами эмульсионной системы. Очистить сточные воды от хлорида натрия на очистных сооружениях не представляется возможным. Сбрасываемый в природные водоемы водно-солевой раствор с очистных сооружений загрязняет почву и грунтовые воды. Поэтому с момента организации производства эмульсионных каучуков ученые всего мира активно разрабатывают новые технологии выделения каучуков из латексов, включающих поиск новых коагулирующих агентов [89, 90].

В литературных источниках [91 - 93] описано много коагулирующих агентов как неорганического, так и органического происхождения. Однако возникающие проблемы по применению их в реальных промышленных масштабах являются решающим сдерживающим фактором. Так, водные растворы белковых коагулянтов обладают невысокой стабильностью, особенно при повышенных температурах. Разложение белков протекает с выделением вредного и неприятного запаха, приводящим к загазованности производственных помещений. Другие коагулирующие агенты обладают высокой дефицитностью, стоимостью, что делает их мало перспективными для реально действующего технологического процесса. Поэтому и до настоящего времени в производстве эмульсионных каучуков в качестве основного коагулирующего агента используется хлорид натрия при температурном режиме процесса выделения 50 - 65 оС [87].

Анализируя имеющиеся литературные данные, производственно-технический опыт работы цехов выделения можно придти к выводу, что наиболее перспективными коагулирующими агентами могут служить соли поливалентных металлов. Результаты опубликованных исследований показывают [87], что применение в технологическом процессе выделения каучуков из латексов солей двух и трехвалентных металлов позволяет резко снизить их расход. Имеющиеся литературные данные относятся к исследованиям, которые были проведены 20 - 30 лет тому назад. Замена вредных и токсичных эмульгаторов на менее токсичные и менее стойкие к биологическому разрушению привело и к изменению устойчивости коллоидных систем. Однако эти изменения не нашли своего отражения в последующих исследованиях по влиянию природы эмульгирующих систем на расход коагулирующих агентов на основе поливалентных металлов.

В настоящее время в промышленных масштабах при производстве эмульсионных бутадиен-стирольных каучуков в качестве эмульгирующих агентов широко применяются мыла на основе таллового масла, диспропорционированной канифоли и солей жирных кислот при разном их соотношении.

Представило интерес изучить влияние волокнистого наполнителя на процесс коагуляции в присутствии не только общеизвестного коагулирующего агента (хлорида натрия), но и в присутствии других коагулирующих агентов, таких как хлорид кальция, хлорид алюминия, хлорид олова (IV).

Водные растворы коагулирующих агентов готовили из соответствующих солей NaCI, CaCI2, AICI3×6H2O, SnCI4×5H2O. Содержание солей в водных растворах выдерживали следующее: для NaCI - 24 мас. %, CaCI2, AICI3, SnCI4 - 10 мас. %.

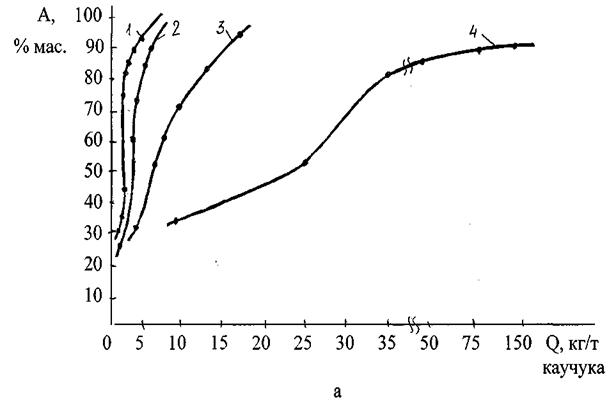

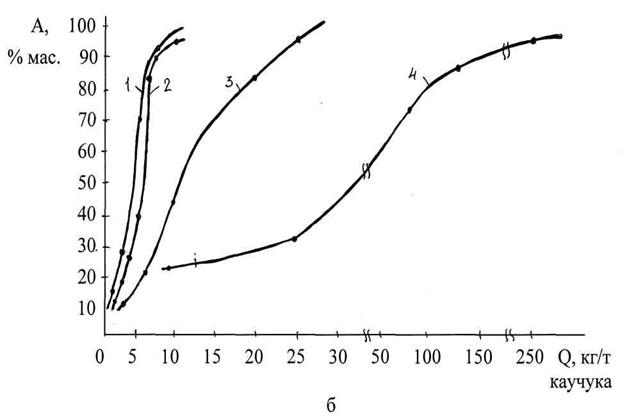

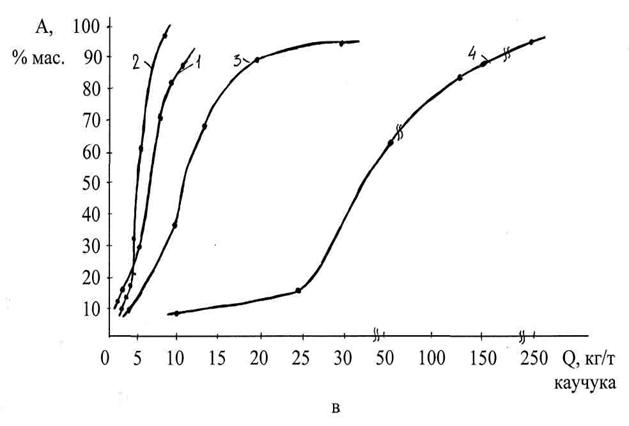

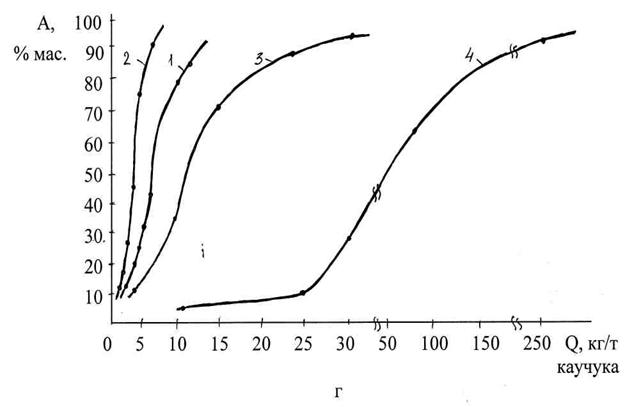

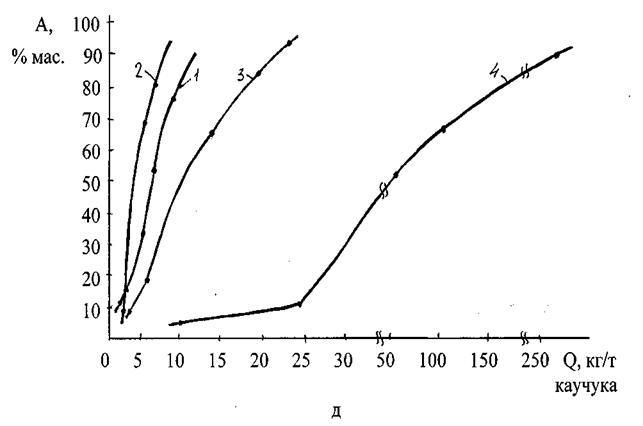

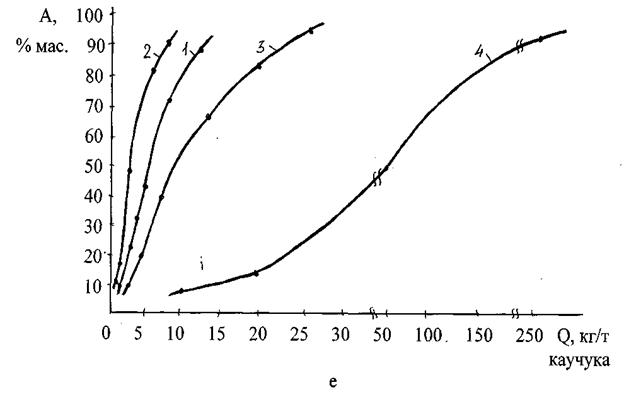

Анализ полученных экспериментальных зависимостей представленных на рис. 14 показывает, что увеличение заряда катиона металла от +1 до +3 способствует резкому снижению расхода коагулянта, что хорошо согласуется с результатами ранее опубликованных работ.

Рис. 14. Зависимость влияния температуры, расхода и природы коагулирующих агентов на полноту выделения каучука из латекса.

а - температура 0 оС; б - температура 20 оС; в - температура 40 оС; г - температура 60 оС; д - температура 80 оС; е - температура 90 - 92 оС;

1 - хлорид олова (IV) (SnCI4×5H2O); 2 - хлорид алюминия (AICI3×6H2O); 3 - хлорид кальция (CaCI2); 4 - хлорид натрия (NaCI).

Однако в случае применения катиона олова +4 отмечаются некоторые особенности, которые связаны, прежде всего с тем, что при пониженной температуре коагуляции (2 - 4 оС) расход хлорида олова, требуемый для полного выделения каучука из латекса немного ниже хлорида алюминия, как самого активного агента из исследованных, и равен 6 кг/т каучука.

Повышение температуры до 20 оС практически полностью устраняет это преимущество хлорида олова, как коагулянта и расход составляет 9 кг/т каучука. Дальнейшее повышение температуры до 40 оС и более (90 - 92 оС) приводит к тому, что расход хлорида олова, требуемого для полного выделения каучука из латекса, начинает превышать расход хлорида алюминия и достигает 12 кг/т каучука. Из чего следует, что катион олова +4 проявляет свою высокую коагулирующую способность лишь при пониженных температурах. Важной особенностью хлорида олова (IV), как коагулянта является то, что в случае его применения не требуется дополнительное подкисление коагулируемой системы серной кислотой. Кислая среда коагуляции создается в данном случае хлоридом олова. Это связано с тем, что в водном растворе хлорид олова подвергается гидролизу.

Как показано [94] гидролиз SnCI4 может протекать по нескольким направлениям: с образованием хлористоводородной и оловянной кислот

SnCI4 + 6 H2O ↔ H2[Sn (OH)6] + 4 HCI

гексахлороловянной кислоты

3 SnCI4 + 4 H2O ↔ 2 H2[Sn (CI)6] + Sn (ОН)4

Кроме того, образование гексахлороловянной кислоты возможно в результате взаимодействия хлористоводородной кислоты с SnCI4

SnCI4 + 2 HCI ↔ H2[Sn (CI)6]

Гексахлороловянная кислота является сильной кислотой. Ее устойчивые соли в растворе имеют нейтральную реакцию. Они не гидролизуются даже при кипячении. Поэтому поверхностно-активные вещества эмульгирующей системы могут реагировать с гексахлороловянной кислотой

H2[Sn (CI)6] + R-COONa(K) → Na2(K2)[Sn (CI)6] + R-COOH

Процесс гидролиза SnCI4 приводит к снижению концентрации (содержания) соли в коагулируемой системе, что отражается и на ее расходе. Общеизвестно, что процесс гидролиза наиболее сильно протекает при повышенных температурах [94]. Этим вероятнее всего и объясняется наблюдаемое выше явление, когда при низких температурах (2 - 4 оС) расход SnCI4 был немного ниже хлорида алюминия, а с повышением температуры расход SnCI4 для достижения полноты выделения каучука из латекса практически сравнивался с хлоридом алюминия и даже превышает его. Однако, как было отмечено выше, в случае применения SnCI4 не требуется дополнительное подкисление коагулируемой системы раствором серной кислоты [95].

Интересной особенностью процесса коагуляции с применением SnCI4 является образование мелкодисперсной крошки каучука, что нельзя считать положительным эффектом в случае применения классической технологии выделения каучука из латекса. Это ведет к значительным ее потерям с промывными водами цехов выделения.

Проведенные исследования состава серума, образующегося при использовании различных коагулирующих агентов (табл. 22), показывают на закономерное снижение хлор-ионов с переходом от NaCl к AlCl3, а также смоляных кислот и сухого остатка.

Таблица 22

Результаты анализа серума

|

Показатель |

NaCl |

CaCl2 |

AlCl3 6H2O |

SnCI4×5H2O |

|

Сухой остаток г/л |

48,60 |

10,79 |

9,28 |

10,16 |

|

рН |

1,65 |

1,67 |

1,72 |

1,2 |

|

Хлор-ион, г/л |

22,2 |

2,40 |

0,80 |

2,53 |

|

Смольные кислоты г/л |

0,023 |

0,011 |

0,0057 |

2,58 |

Анализ состава серума при применении в качестве коагулирующего агента хлорида олова (IV) отличается повышенным содержанием хлор-ионов и особенно содержанием смольных кислот. Волокнистый наполнитель вводился: без обработки (сухой); смоченный водой; смоченный раствором таллового мыла (5 % масс.); раствором коагулирующего агента (24 % раствор хлорида натрия, 10 % раствор хлорида кальция, 10 % раствор хлорида алюминия, 10 % раствор хлорида олова (IV)); раствором подкисляющего агента (2 % раствор серной кислоты). Размер и его дозировка выдерживались постоянными: 2 мм и 0,5 % на каучук.

Таблица 23

Влияние обработки волокнистого наполнителя на процесс

выделения каучука СКС-30 АРК из латекса

|

Вид обработки волокнистого наполнителя (температура 20 оС) |

Расход коагулирующего агента, кг/т каучука |

|||

|

NaCI |

CaCI2 |

AICI3 |

SnCI4 |

|

|

Сухое Смоченное: - водой; - раствором таллового мыла; - раствором коагулирующего агента; - раствором серной кислоты. |

250

250 250 255 230 |

25

25 25 30 21 |

9

9 9 9 9 |

9

9 9 10 9 |

Примечание: волокнистый наполнитель - хлопковое волокно с длиной 2 мм и дозировкой 0,5 % на каучук.

Анализ данных, полученных при коагуляции латекса в присутствии волокнистого наполнителя, на различных коагулирующих агентах (табл. 23) показал, что наиболее перспективный ввод его в каучук с подкисляющим агентом на завершающей стадии процесса выделения, при использовании хлоридов натрия, кальция и алюминия и с коагулирующим агентом в случае применения хлорида олова (IV).

Анализ экспериментальных данных (табл. 24) показал, что природа коагулирующего агента не оказывает существенного влияния на свойства резиновых смесей и вулканизатов. В тоже время введение волокнистого наполнителя (хлопкового волокна) положительно влияет на свойства резиновых смесей и вулканизатов (табл. 25).

Таким образом, наиболее перспективный ввод волокнистого наполнителя в каучук базируется на предварительном его смешении с подкисляющим агентом перед подачей на завершающую стадию коагуляции, с использование в качестве коагулирующего агента хлорида натрия.

Использование в качестве коагулирующего агента хлорида алюминия и хлорида олова в промышленном масштабе затруднено так, как они являются менее доступными и более дорогими, чем широко применяемый хлорид натрия. Поэтому для дальнейших исследований, в качестве коагулирующего агента использовали хлорид натрия.