Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

Композиционные материалы на основе бутадиен-стирольных каучуков

Никулин С. С., Пугачева И. Н., Черных О. Н.,

12.3. Получение высоконаполненных бутадиен-стирольных каучуков

В настоящее время в промышленности широко используются технологии, позволяющие получать маслонаполненные бутадиен-(α-метил) стирольные каучуки. Введение в каучуки масла придает им хорошие технологические свойства и позволяет перерабатывать их без предварительной пластикации. Наполнение каучуков на стадии латекса позволит существенно сократить энергетические затраты на процессы смешения каучука с наполнителем и достичь высокой степени их диспергирования. Кроме того, введение масла в каучук позволит снизить себестоимость эластомера. Поэтому поиск новых конкурентоспособных маслообразных продуктов для шинной, резинотехнической и промышленности синтетического каучука имеет важное и актуальное значение. В этом плане перспективными могут оказаться маслообразные продукты, полученные из отходов и побочных продуктов нефтехимических производств.

Положительные результаты, полученные при использовании модифицированных НСПМ в небольших количествах в производстве эмульсионных каучуков, послужили основой для проведения дальнейшего цикла исследований по получению маслонаполненных бутадиен-стирольных каучуков с содержанием маслообразных продуктов ~ 15 %, что соответствует марке маслонаполненного каучука СКС - 30 АРКМ - 15.

Введение маслообразных продуктов в латекс осуществляли способом, описанным выше. То есть готовили ВОАЭ и ВВОАД с последующей подачей в латекс бутадиен-стирольного каучука. Выделение наполненного каучука из латекса проводили по общепринятой методике с использованием водного раствора хлорида натрия и подкисляющего агента - водного раствора серной кислоты.

Полнота коагуляции контрольного образца, наполненного 15 % масла ПН-6 и экспериментальных образцов, содержащих ~ 15 % НСПМ, модифицированного НСПМ достигалась при одном и том же расходе хлорида натрия 150 - 170 кг/т каучука и серной кислоты ~ 15 кг/т каучука.

Дополнительное введение волокнистого наполнителя (хлопкового и вискозного) в количестве 1% на каучук в маслообразные продукты не привело к существенному изменению в технологии выделения каучука из латекса и расходам коагулирующих агентов. Масса образующегося коагулюма повышалась при ведении волокнистого наполнителя.

Свойства полученных каучуков и вулканизатов представлены в табл. 54.

Анализируя экспериментальные результаты можно сделать вывод, что НСПМ, подвергнутый высокотемпературной обработке ГП и МА по своим свойствам приближается к техническим маслам. Хотя при этом необходимо отметить, что применение НСПМ модифицированного МА является предпочтительным, т.к. не снижает прочностных показателей вулканизатов. В то время как НСПМ модифицированный ГП приводит к незначительному снижению прочности вулканизатов в сравнении с контрольным образцом (масло ПН-6) [159, 160].

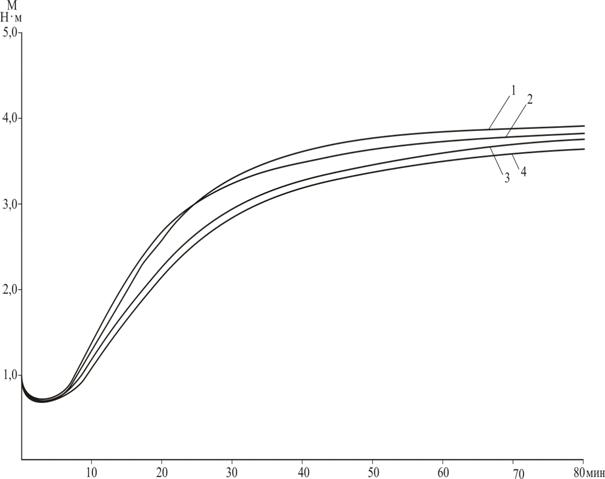

Анализ кинетических кривых вулканизации представлен на рис. 24.

Таблица 54

Свойства композиций и вулканизатов на основе каучука СКС-30 АРКМ-15

наполненного водноолигомерноантиоксидантной эмульсией на стадии латекса

|

Наименование показателей |

Результаты испытаний по образцам |

|||

|

1 |

2 |

3 |

4 |

|

|

Вязкость по Муни МБ 1+4 (100 0С), каучука |

47 |

49 |

46 |

48 |

|

Массовая доля органических кислот, % |

5,9 |

6,1 |

5,9 |

6,2 |

|

Массовая доля мыла органических кислот, % |

0,15 |

0,13 |

0,16 |

0,12 |

|

Потери массы при сушке, % |

0,25 |

0,24 |

0,27 |

0,27 |

|

Массовая доля золы, % |

0,29 |

0,28 |

0,30 |

0,29 |

|

Массовая доля связанного стирола, % |

22,6 |

22,6 |

22,6 |

22,6 |

|

Условная прочность при растяжении, МПа |

24,7 |

25,6 |

23,8 |

26,1 |

|

Относительное удлинение при разрыве, % |

660 |

630 |

680 |

690 |

|

Эластичность по отскоку, % |

35 |

37 |

35 |

38 |

Примечание: содержание маслообразных продуктов ~ 15 %; массовая доля антиоксиданта ВС-1 составила 0,3 %; продолжительность вулканизации 80 мин., t = 143 оС; 1 - стандартный образец (масло ПН-6); 2 - образец с немодифицированным НСПМ; 3 - НСПМ, модифицированный ГП; 4 - НСПМ, модифицированный МА.

Характеристики процесса вулканизации резиновых смесей на основе каучука СКС-30 АРКМ-15 (наполненных различными низкомолекулярными полимерными материалами) представлены в табл. 55.

Для резиновых смесей содержащих 15 % модифицированных НСПМ выявлено увеличение времени начала вулканизации (ts) c 4,3 до 4,5 и 5,0 мин и времени достижения 90 % вулканизации tС (90) с 29,5 до 36,5 и 39,5 мин, что объясняется уменьшением скорости вулканизации. Существенное снижение скорости вулканизации до 3,17 - 2,86 %/мин, может быть связано с расходованием активатора вулканизации оксида цинка с образующимися при модификации карбоксильными группами.

Рис. 24. Кинетические кривые вулканизации резиновых смесей на основе каучука СКС-30 АРКМ 15

1 - контрольный образец (без наполнения); 2 - с добавкой НСПМ; 3 - с добавкой малеинезированного олигомера; 4 - с добавкой олигомера, модифицированного ГП.

Таблица 55

Характеристики процесса вулканизации резиновых смесей на основе каучука СКС-30 АРКМ-15

|

Наименование показателя |

Результаты по образцам |

|||

|

1 |

2 |

3 |

4 |

|

|

Крутящий момент, Н× м: - минимальный МL - условный максимальный МН |

0,63 4,01 |

0,70 3,90 |

0,71 3,90 |

0,70 3,73 |

|

Время, мин: - начало подвулканизации tS - достижение 90 % подвулканизации tС (90) |

4,3 29,5 |

4,0 30,5 |

4,5 39,5 |

5,0 36,5 |

|

Скорость вулканизации |

3,97 |

3,77 |

2,86 |

3,17 |

Примечание: 1) стандартная резиновая смесь на основе каучука СКС-30 АРКМ15; 2) резиновая смесь, содержащая 15 % НСПМ; 3) резиновая смесь, содержащая 15 % малеинизированного олигомера; 4) резиновая смесь, содержащая 15 % олигомера подвергнутого обработке ГП.

Дополнительное введение в масляноантиоксидантный состав волокнистого наполнителя в количестве 1 % на каучук перед смешением с водной фазой, содержащей ПАВ, позволяет получить каучуковый композит, обеспечивающий получаемым вулканизатам хорошие физико-механические показатели.

Получение каучукового композита с повышенным содержанием масляного компонента позволяет ввести и более высокое количество волокнистого наполнителя в получаемую композицию.

Это связано с тем, что после введения расчетного количества волокна в масляной компонент, получаемая композиция сохраняет свою подвижность и позволяет транспортировать ее по трубопроводу при реализации процесса в реальных промышленных масштабах для приготовления ВВОАД.

Свойства полученных каучуков и вулканизатов, на основе бутадиен-стирольного каучука, наполненного волокноолигомерноантиоксидантной дисперсией на стадии латекса представлены в таблицах 56, 57.

Таблица 56

Свойства композиций и вулканизатов на основе каучука СКС-30 АРКМ-15

|

Наименование показателей |

Результаты испытаний по образцам |

|||

|

1 |

2 |

3 |

4 |

|

|

Вязкость по Муни (МБ 1+4 (100 0С)) каучук |

50 |

52 |

49 |

53 |

|

Условная прочность при растяжении, МПа |

25,3 |

25,7 |

24,6 |

26,9 |

|

Относительное удлинение при разрыве, % |

640 |

620 |

650 |

640 |

|

Относительная остаточная деформация, % |

20 |

18 |

22 |

22 |

|

Эластичность по отскоку, % |

34 |

35 |

36 |

36 |

|

Коэффициент старения (100 оС ,72 ч): - по условной прочности; - по относительному удлинению |

0,51 0,40 |

0,59 0,47 |

0,54 0,49 |

0,62 0,49 |

*Примечание: продолжительность вулканизации 80 мин., t = 143 оС; дозировка НСПМ, модифицированных продуктов и масла ПН-6 составила 15 % на каучук; дозировка хлопкового волокна (х.в.) 1,0 % на каучук (длина волокна 2-5 мм); массовая доля антиоксиданта ВС-1 составила 0,3 %.

1 - стандартный образец СКС-30 АРКМ15 (масло ПН-6) + х.в.; 2 - НСПМ + х.в.;3 - НСПМ, модифицированный ГП + х.в.; 4 - НСПМ, модифицированный МА + х.в.

Анализ полученных результатов показывает, что по всем своим основным показателям экспериментальные образцы, содержащие в качестве наполнителя НСПМ, и модифицированные олигомеры не уступают контрольному образцу, содержащему масло ПН-6, а по такому показателю, как устойчивость к тепловому старению превосходят его.

Следует отметить, что по результатам эксперимента, также как и в предыдущих опытах (образцы на основе каучука СКС 30 АРК), наилучшими показателями обладают образцы опытных резин, содержащие олигомер, модифицированный МА, по сравнению с олигомером, модифицированным ГП и маслом ПН-6.

Таблица 57

Свойства композиций и вулканизатов на основе каучука СКС-30 АРКМ-15

|

Наименование показателей |

Результаты испытаний по образцам |

|||

|

1 |

2 |

3 |

4 |

|

|

Вязкость по Муни (МБ 1+4 (100 0С)) каучук |

50 |

51 |

50 |

52 |

|

Условная прочность при растяжении, МПа |

25,3 |

24,9 |

24,0 |

25,7 |

|

Относительное удлинение при разрыве, % |

640 |

610 |

640 |

660 |

|

Относительная остаточная деформация, % |

20 |

18 |

20 |

20 |

|

Эластичность по отскоку, % |

34 |

36 |

36 |

37 |

|

Коэффициент старения (100 оС ,72 ч): - по условной прочности; - по относительному удлинению |

0,51 0,40 |

0,55 0,45 |

0,57 0,48 |

0,61 0,49 |

*Примечание: продолжительность вулканизации 80 мин., t = 143 оС; дозировка НСПМ, модифицированных продуктов и масла ПН-6 составила 15 % на каучук; дозировка вискозного волокна (в.в.) 1,0 % на каучук (длина волокна 2-5 мм); массовая доля антиоксиданта ВС-1 составила 0,3 %.

1 - стандартный образец СКС-30 АРКМ15 (масло ПН-6) + в.в.; 2 - НСПМ + в.в.; 3 - НСПМ, модифицированный ГП + в.в.; 4 - НСПМ, модифицированный МА + в.в.