Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

3.1.Описание экспериментальной установки

Экспериментальные исследования заключались в изучении балансировочных возможностей АБУ с использованием легкоплавкого вещества и выполнялись с целью выбора параметров АБУ, обеспечивающих максимальную эффективность балансировки. В ходе экспериментов были определены наиболее целесообразные: скорость вращения шпинделя во время балансировки; места расположения камеры; обрабатывающего круга; опор; массы легкоплавкого вещества и др. При этом были обнаружены особенности процесса балансировки с использованием легкоплавкого вещества, определено необходимое для балансировки время в зависимости от количества подводимой и отводимой теплоты и др.

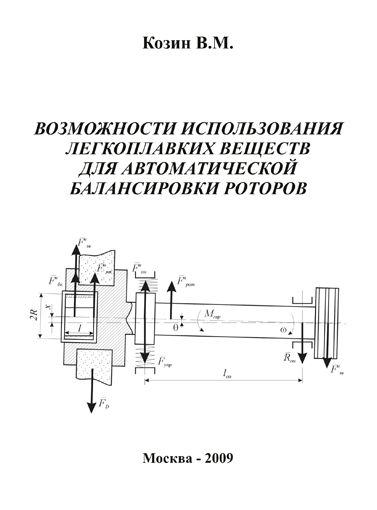

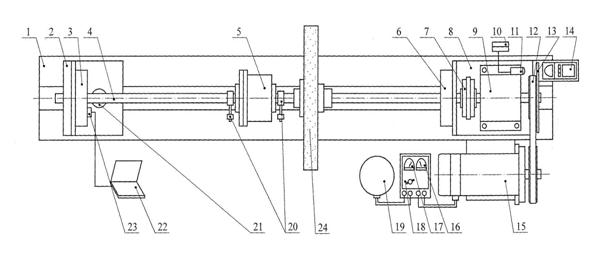

Изготовленная экспериментальная установка, схема которой показана на рис. 3.1., а общий вид – на рис. 3.2., представляла собой массивное основание 1, на котором были размещены: электродвигатель 15; редуктор 9; неподвижная 8 и подвижная опоры 2. Крутящий момент электродвигателя через повышающую ременную передачу 12 передавался на промежуточный вал, через редуктор. Использовался электродвигатель постоянного тока: мощностью 400 Вт, с частотой вращения nmax = 5000 мин –1, максимальным напряжением U = 27 В и максимальной силой тока I = 15 А. Для замера электрических параметров на стенде были установлены вольтметр 17 и амперметр 16.

Для плавного регулирования оборотов электродвигателя в нужном диапазоне была спроектирована и изготовлена установка, генерирующая постоянный ток в пределах от 0 А до 15 А в зависимости от напряжения, которое изменялось от 0 до 27 В. Указанные параметры обеспечивались с помощью латра 19 и трансформатора 18.

Рис. 3.1. Схема экспериментального стенда:

1 - основание установки; 2 - подвижная опора; 3 - подшипниковый узел изменяемой жесткостью подвижной опоры; 4 - вал; 5 - балансировочная камера; 6 - подшипниковый узел неподвижной опоры; 7 - соединительная муфта; 8 - неподвижная опора; 9 - редуктор; 10 - источник питания; 11 - осветительный прибор; 12 – ременная передача; 13 - двухлопастной винт; 14 - оптический тахометр; 15 - электрический двигатель постоянного тока; 16 - амперметр; 17 - вольтметр; 18 - трансформатор; 19 - латр; 20 - задаваемый дисбаланс; 21 - винт, регулирующий подвижную опору; 22 - ЭВМ; 23 - датчик вибрации 24 - шлифовальный круг

С целью увеличения частоты вращения шпинделя в экспериментальной установке использовалась ременная передача с передаточным отношением 2,5. Регулировка натяжения ременной передачи осуществлялась при помощи передвижения платформы 25 с закрепленным на ней электродвигателем. После достижения достаточного натяжения платформа закреплялась на основании при помощи болтов. Для уменьшения

Рис. 3.2. Общий вид экспериментальной установки

уровня вибрации, передаваемой на исследуемый вал, и обеспечения постоянного крутящего момента электродвигателя на стенде был смонтирован редуктор, имеющей промежуточный вал. На одном его конце установлен меньший шкив ременной передачи, а на другом – эластичная полумуфта 7. Промежуточный вал смонтирован в редукторе на двух подшипниках. Муфта была выполнена в виде конструкции, которая позволяла передавать на шпиндель крутящий момент, не создавая при этом поперечных сил, что улучшало точность выходных параметров шпиндельного узла.

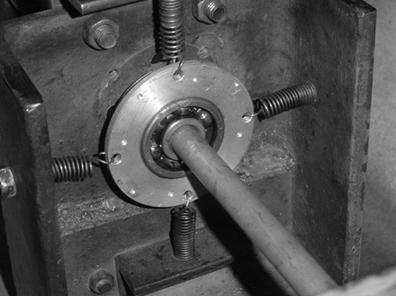

Испытываемый шпиндель вращался в двух самоустанавливаемых подшипниках марки 2100, которые устраняли несоосность между шпинделем и валом редуктора. Один из подшипников закреплен в обойму на неподвижной опоре 6. На конце вала со стороны данного подшипника установлена ответная часть полумуфты. Второй подшипник с закрепленным в нем валом установлен в обойму 3, расположенную на подвижной опоре. Подвижная опора позволяла испытывать на установке валы с различными длинами от 100 мм и до 1100 мм. Для перемещения подвижной опоры основание имело направляющую, обеспечивающую ее продольное перемещение. Крепление опоры к основанию произведено с помощью болта 21, установленного на опоре. Неподвижная опора была сконструирована жесткой, а подвижная опора (рис. 3.3.) – с жесткостью гораздо меньшей, чем изгибная жесткость исследуемого шпинделя. Гибкость опоры обеспечивалась за счет четырех пружин, соединяющих обойму подшипника с подвижной опорой. Во избежание различной податливости опоры в ее вертикальной плоскости пружины с равной жесткостью располагались под углом 90° друг к другу.

Жесткость упругой опоры определялась экспериментальным путем. Для этого шпиндель неоднократно нагружался грузами и производился замер прогиба в центре упругой опоры при помощи индикатора. Затем жесткость рассчитывалась по следующей формуле:

| | (3.1) |

где: N – количество замеров, проведенных с разными грузами;

![]() - масса груза в i-м замере;

- масса груза в i-м замере;

![]() - прогиб центра упругой опоры в i-м замере.

- прогиб центра упругой опоры в i-м замере.

Поскольку расположение вала было горизонтальным, то на результаты эксперимента влияла сила тяжести. Величина этого влияния оценена в процентах от значения центробежной силы. Поскольку ускорение

Рис. 3.3. – Подвижная упругая опора

центробежной силы инерции достигало значений aц = 290 … 4639 м/с2 (при радиусе балансировочной камеры 47 мм и диапазоне частот от 1500 до 6000 мин-1), т.е. в процентах от ускорения силы сила тяжести оно составляло от 3,38% до 0,21%, то ее влиянием пренебрегалось.

Вибрация упругой опоры измерялась с помощью датчика вибрации 1ПА-10В (рис. 3.4), подсоединенного к персональному компьютеру через звуковой порт и виброметра ВИП-2 с датчиком Д21А. Вибрация замерялась на обойме подшипника подвижной опоры в вертикальном направлении, перпендикулярном оси вала. Для уменьшения влияния вибрации основания на колебания исследуемого шпинделя с балансировочной камерой использовалась виброизоляция между подвижной опорой и основанием, на котором были закреплены двигатель с промежуточным валом и ременной передачей между ними.

Рис 3.4. Общий вид датчиков вибрации

Для замеров частоты вращения исследуемого вала на установке был установлен оптический тахометр ТЭ 30 14 с диапазоном измеряемой частоты от 0 до 30000 мин-1. В качестве источника света использовалась электрическая лампочка 11, закрепленная на редукторе. Прерывание светового потока производилась с помощью специального двухлопастного винта 13. Питание лампочки и тахометра производилось от батарей постоянного тока 10. Параметры изготовленных рабочих валов и жесткость пружин упругой обоймы выбирались на основании расчетов п. 2.4.

Поскольку рассматриваемый принцип балансировки заключался в перераспределении легкоплавкого вещества, находящегося в жидком состоянии при вращении шпинделя в области закритических частот, то балансировочная камера была выполнена в виде цилиндрической замкнутой полости, соосной со шпинделем и частично заполненной легкоплавким веществом. Полезный дисбаланс, создаваемый камерой с легкоплавким веществом, определялся по формуле:

D = πlρxR2 (3.2)

при условии:

![]()

где: хmax – максимальное отклонение геометрического центра объема балансировочной камеры от оси вращения;

r – радиус кривизны свободной поверхности легкоплавкой жидкости в камере при отсутствии дисбаланса.

Задавшись максимальными дисбалансом, возникающим в системе, и отклонением, были определены основные параметры балансировочной камеры. Для проведения экспериментов было изготовлено несколько балансировочных камер (рис. 3.5.). В качестве материала для их изготовления использовался сплав алюминия, имеющий достаточные прочностные характеристики, минимальный удельный вес и хорошие адгезионные свойства к легкоплавкому веществу. Технические параметры каждой из камер, использованных при проведении, экспериментов приведены в табл. 3.1.

Рис. 3.5. – Балансировочные камеры

Перед установкой на вал камера частично заполнялась легкоплавким веществом. Масса легкоплавкого вещества выбиралась в соответствии с программой проведения опытов. Плотность легкоплавкого вещества определялась экспериментально. Перед проведением опытов на камеру устанавливался дисбаланс 20 (рис. 3.1, 3.6.). Для этого в торцевых стенках камеры были выполнены отверстия с резьбой. Дисбаланс задавался посредством ввинчивания двух одинаковых болтов в торцевые стенки камеры. Для исключения появления моментного дисбаланса, возникающего в результате несовпадения векторов дисбалансов легкоплавкого вещества и устанавливаемого, болты устанавливались в одной плоскости симметрично относительно центра тяжести балансировочной камеры.

Рис. 3.6. – Крепление дисбаланса на балансировочной камере