Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

ЭНЕРГОЭФФЕКТИВНЫЕ СИСТЕМЫ ГИДРАВЛИЧЕСКИХ ПРИВОДОВ ШАГАЮЩИХ МАШИН: МОНОГРАФИЯ

Семенов С. Е., Щербачев П. В., Тарасов О. И.,

Выбор передаточного отношения редуктора в передаче

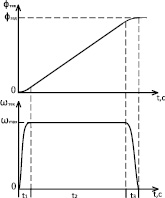

В современной технике широко используются типовые схемы для приводов на основе механических редукторов с большим передаточным отношением [24]. При этом для поворота выходного вала на заданный угол, вал электродвигателя должен сделать достаточно большое число оборотов. В этом случае время разгона и торможения электродвигателя мало относительно времени установившегося режима работы. На рис. 4 приведены примеры графиков переходных процессов по углу (верхний график) и по скорости (нижний график) вала электродвигателя подобной следящей системы. Здесь t1 – время разгона вала, t2 – время работы электродвигателя на максимальных оборотах, t3 – время торможения.

В данном случае потери энергии на разгон привода и его торможение будут значительно меньше, чем в процессе установившейся работы, поэтому ими пренебрегают и используют такие методы управления, как бездатчиковая система управления, либо система управления с датчиком скорости на основе счетчика импульсов. В таких системах управления слабыми местами являются старт и работа на низких оборотах (приблизительно 10 % от номинальных) в связи с неточностью определения положения ротора. Эта неточность обусловлена недостаточной величиной противо-ЭДС, генерируемой электродвигателем, в случае бездатчиковой системы, либо, в случае использования датчика угловой скорости, слишком редким чередованием импульсов с датчика скорости при значительном угловом ускорении двигателя [24]. Увеличение передаточного числа редуктора

и установка высокооборотного двигателя той же мощности снижают негативный вклад переходных процессов (разгона и торможения) на количество затраченной энергии за весь цикл перемещения выходного звена из одного положения в другое.

Рис. 4. Переходный процесс следящей системы

с высоким коэффициентом редукции

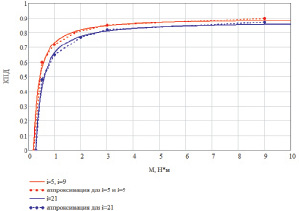

К сожалению, увеличение передаточного числа редуктора снижает КПД передачи за счет увеличения числа пар трения и количества зубчатых зацеплений. Особенно сильно это проявляется в малогабаритных системах. Оценить это можно на примере линейки редукторов компании Harmonic Drive (рис. 5). Данная компания является одной из лидирующих на рынке малогабаритных редукторов, а их продукция имеет высокие массогабаритные и энергетические характеристики.

Из этих графиков видно, что для увеличения КПД системы следует снижать передаточное число редуктора до минимально возможного, ограниченного возможностями электродвигателя. Сам электродвигатель, в данном случае, следует выбирать низкоскоростной и высокомоментный.

Рис. 5. Примеры графиков зависимости КПД от момента для редукторов одного типоразмера, но разного передаточного отношения i линейки малогабаритных редукторов фирмы Harmonic Drive

Еще одним критерием выбора передаточного отношения редуктора может быть максимальное развиваемое угловое ускорение на выходном валу передачи. Особенно актуально это в случае использования такого привода в системах с обратной связью по положению, которые часто используются в роботизированных комплексах. Для вывода этого критерия вычислим угловые ускорения выходных валов передач для двух двигателей с одинаковой номинальной мощностью Pном и одинаковой нагрузкой на выходной вал передачи Jн2 = Jн1 и Mвнешн2 = Mвнешн1, но установленными редукторами с разным передаточным отношением i1 и i2 (i1 > i2)

, (1)

, (1)

|

где εпер – |

угловое ускорение выходного вала передачи; |

|

εэд – |

угловое ускорение ротора электродвигателя; |

|

i – |

передаточное отношение редуктора. |

Угловое ускорение вала двигателя вычисляется по формуле

(2)

(2)

|

где Mвнешн – |

момент внешней нагрузки на выходной вал передачи; |

|

Jпр – |

приведенный момент инерции системы к валу ротора электродвигателя. |

Он вычисляется по формуле [4]

(3)

(3)

|

где Jэд – |

момент инерции ротора электродвигателя; |

|

Jред – |

момент инерции подвижных частей редуктора, приведенный к быстроходному валу передачи; |

|

Jн – |

момент инерции нагрузки. |

Обобщив вышеприведенные формулы с (1) по (3) получим выражение для ускорения выходного звена передачи с большим коэффициентом редукции i1 и малым коэффициентом редукции i2

(4)

(4)

Так как двигатели одинаковой номинальной мощности и на выходных валах двух рассматриваемых передач момент должен быть одинаковый, то момент на валу высокомоментного электродвигателя Mэд2 можно вычислить следующим образом

(5)

(5)

Подставив условия одинаковой нагрузки и выражение (5) в выражения (4), получим, что для достижения одинаковых величин ускорений на выходном валу передачи необходимо, чтобы выполнялось следующее условие

(6)

(6)

Исходя из выражения (6), можно сформулировать критерий: пока отношение суммы моментов инерции ротора высокомоментного электродвигателя и редуктора с низким передаточным отношением к сумме моментов инерции ротора высокооборотистого электродвигателя и редуктора с высоким передаточным отношением меньше квадрата отношения передаточного числа редуктора c большим передаточным отношением к передаточному числу редуктора с низким передаточным отношением угловое ускорение на валу передачи с высокомоментным двигателем будет выше.

Необходимо отметить, что в вышеприведенных расчетах не учитывались КПД двигателей и редукторов. Как писалось выше с ростом передаточного числа редуктора его КПД снижается, а КПД электродвигателя снижается не значительно [31].

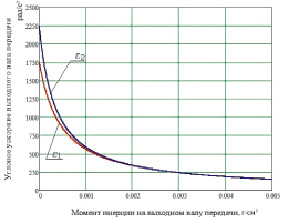

В качестве примера рассмотрим механические передачи на основе малогабаритных планетарных редукторов фирмы Harmonic Drive. Выберем один редуктор с передаточным отношением i1 = 45 (HPG-11-A-45) и второй с передаточным отношением i1 = 5 (HPG-11-A-5). Для них подберем индукторные электродвигатели фирмы Maxon Motor: электродвигатель № 475522 и № 148877 соответственно. Получились две передачи с характеристиками, представленными в табл. 2.

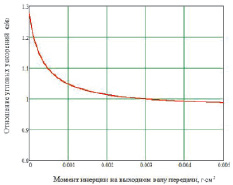

Если подставить величины, приведенные в табл. 2 в выражение (4), то для этих двух передач можно построить график зависимости углового ускорения на выходном валу передачи в зависимости от установленного на этот вал момента инерции (рис. 6) и график зависимости отношения углового ускорения на выходном валу передачи с высокомоментным двигателем к угловому ускорению на выходном валу передачи с высокооборотистым двигателем  от установленного на эти валы момента инерции Jн (рис. 7).

от установленного на эти валы момента инерции Jн (рис. 7).

Таблица 2

Характеристики механических передач

|

Редуктор |

HPG-11-A-45 |

HPG-11-A-5 |

|

Передаточное отношение редуктора |

45 |

5 |

|

Максимальный КПД редуктора |

83 % |

92 % |

|

Момент инерции вращающихся частей редуктора, приведенный к быстроходному валу |

0,49 гм∙см2 |

3,6 гм∙см2 |

|

Электродвигатель |

№ 475522 |

№ 14887 |

|

Номинальный момент на валу электродвигателя |

24 Н∙мм |

187 Н∙мм |

|

Номинальная мощность электродвигателя |

145 Вт |

137 Вт |

|

Момент инерции ротора электродвигателя |

1,81 гм∙см2 |

137 гм∙см2 |

|

Максимальный КПД электродвигателя |

92,4 % |

92 % |

Рис. 6. График зависимости углового ускорения на выходном валу передачи в зависимости от установленного на этот вал момента инерции

Рис. 7. График зависимости отношения угловых ускорений ε2/ε1 на выходном валу передач от установленного на эти валы момента инерции

Из рис. 7 видно, что, начиная с некоторой величины момента инерции нагрузки, отношение становится меньше единицы, а это означает, что передача с редуктором с большим коэффициентом редукции начинает обгонять передачу с низким коэффициентом редукции. Для данных передач эта величина равна 28795 гм∙см2, что более чем в 200 раз превышает момент инерции вала высокомоментного электродвигателя. Это возникает в результате того, что на практике не удается подобрать два электродвигателя одинаковой мощности с подходящими номинальными моментами для имеющихся редукторов и в данном случае высокомоментный двигатель имеет мощность меньшую, чем высокоскоростной.

Исходя из того, что большее значение КПД передачи будет достигаться при меньших значениях коэффициента редукции и из того, что выходной вал передачи с низким передаточным отношением будет развивать большие угловые ускорения (в вышеописанных пределах момента инерции ротора двигателя и редуктора) для рассматриваемых в этой статье задач следует строить передачи на основе редукторов с низким передаточным отношением.

В рассматриваемом случае время разгона и торможения электродвигателя будет сравнимо с временем работы двигателя на номинальном режиме, а потерями энергии во время этих процессов пренебрегать нельзя. В связи с этим, пользоваться теми же методами, что и в случае с редуктором с большим передаточным отношением нельзя, а необходимо применять методы для снижения потерь энергии на разгонных режимах работы электродвигателя. Одним из способов решения данной проблемы является установка датчика абсолютного углового положения ротора или комбинации датчиков, выполняющих данную задачу. Это позволит с высокой точностью контролировать положение ротора электродвигателя для задания вектора магнитного поля. Кроме того, такой датчик, по понятным причинам, должен быть многооборотным. К наиболее распространенным типам датчиков, обладающих такими характеристиками, можно отнести следующие:

1. Синусно-косинусный вращающийся трансформатор (резольвер).

2. Поворотный дифференциальный трансформатор (RVDT) в комбинации с датчиками Холла.

3. Цифровой оптический датчик.

Каждый тип датчиков имеет свои преимущества и недостатки при одинаковых точностных характеристиках. Цифровые оптические датчики имеют минимальные шумовые характеристики и имеют наиболее простую схему обработки выходного сигнала, но плохо устойчивы к ударным нагрузкам и не могут работать случае погружения в масло (особо актуально для гидравлических передач). Поворотные дифференциальные трансформаторы имеют ограниченный диапазон измерений в 180 градусов, который можно расширить, установив дополнительные дискретные датчики, которые будут указывать в какой четверти окружности находится в данный момент вал электродвигателя. Синусно-косинусный вращающийся трансформатор для исключения контакта между статором и ротором требует дополнительно кольцевой трансформатор для передачи питающего напряжения на ротор, что увеличивает его габаритные размеры, но обладает рабочим диапазоном в 360 градусов и устойчив к ударно-вибрационным нагрузкам.

В случае системы с механическим редуктором (жесткая связь между углом выходного вала редуктора и угла вала электродвигателя) такой датчик может быть установлен в трех вариантах расположения:

На выходном валу редуктора (рис. 8). К преимуществам данной схемы можно отнести максимально высокую точность контроля параметров на выходном валу передачи: угла поворота и скорости вращения. К недостаткам – сниженную точность определения угла поворота вала электродвигателя за счет снижения на коэффициент редукции точности датчика угла на выходном валу и люфтов в редукторе, что ведет к снижению КПД системы на малых скоростях вращения.

Рис. 8. Датчик угла расположен на выходном валу редуктора

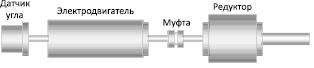

На валу электродвигателя (рис. 9). Эта схема имеет максимальную точность определения угла поворота вала ротора электродвигателя, что позволяет эффективно управлять электродвигателем. Но, к сожалению, не дает абсолютное значения угла поворота выходного вала в случае, если для достижения крайних значений углов на выходном валу редуктора электродвигателю необходимо сделать больше одного оборота вала. В этом случае в начале работы следящей системы необходимо проводить уточнение начального положения выходного звена (к примеру, повернуться до какого-либо крайнего положения и осуществить привязку).

На валу электродвигателя и на выходном валу редуктора (рис. 10). Данная схема позволяет с максимальной эффективностью управлять электродвигателем и контролировать параметры выходного вала редуктора, но обладает повышенной стоимостью и габаритными размерами. В данной схеме датчик на валу электродвигателя служит исключительно для определения его углового положения для нужд драйвера электродвигателя, а датчик на выходном валу редуктора для замыкания обратной связи всей следящей системы.

Рис. 9. Датчик угла расположен на валу электродвигателя

Рис. 10. Установлен датчик угла на выходном валу электродвигателя

и на валу электродвигателя