Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

ОСНОВЫ КОНСТРУИРОВАНИЯ И ТЕХНОЛОГИИ ПРОИЗВОДСТВА РЭС

Евстафьев В. В., Енгибарян И. А., Сахаров И. А.,

3.2.3. Технологии изготовления печатных плат серийного производства

При использовании субтрактивных (от лат. substratum – основа) методов, так как в этом случае применяются фольгированные диэлектрики, для образования необходимых связей между выводами компонентов удаляют лишние участки медной фольги.

Недостатками этих методов являются сложность нейтрализации жидких технологических отходов и большие потери меди, переходящей в травильные растворы.

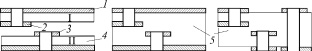

Технологии изготовления ПП на слоистых пластиках технология изготовления ОПП позитивным методом. Для формирования печатных элементов топологического рисунка ПП на поверхность фольги 2 заготовки 1 (рис. 3.3, а) наносят слой фоторезиста 3. В отличие от технологии создания ИМС, в которой используют жидкий фоторезист, в технологии изготовления ПП используется фоторезист в виде сухой пленки, который ламинируют на поверхность фольги. Далее операциями экспонирования фоторезиста через фотошаблон на поверхности фольги создают маску из фоторезиста, в которой открыты места будущих проводников.

Затем заготовку помешают на катод гальванической ванны с растворенными солями олова и свинца. Пропуская ток через гальваническую ванну, на катоде осаждают слой 4 (рис. 3.3, б) сплава олова и свинца толщиной 20...25 мкм. После удаления слоя фоторезиста заготовку погружают в нагретый до 50... 55 °С раствор травителя (NН4)2S2О8 (персульфат аммония), который, не затрагивая защитного слоя сплава олово – свинец (рис. 3.3, в), травит открытую медь:

Сu + (NH4)2S2О8 → СuSО4 + (NН4)2SО4.

Скорость травления в этом случае 2,5 мкм/мин. При использовании медноаммиачного раствора скорость травления в два раза больше, но травитель (Сu(NН3)4Сl2) обладает большой летучестью. После травления сверлят отверстия 5 для выводов компонентов (рис. 3.3, г). ОПП применяют в узлах и устройствах бытовой электроники.

а б в г

Рис. 3.3. Технологические операции изготовления ОПП позитивным методом:

а – нанесение и экспонирование фоторезиста; б – осаждение защитного слоя Sn–Pb; в – травление открытой меди; г – сверление отверстий;

1 – заготовка; 2 – фольга; 3 – фоторезист; 4 – слой сплава олово – свинец;

5 – отверстия для вывода компонентов

Технология изготовления ДПП в ДПП проводники располагаются на обеих сторонах диэлектрического основания и должны быть электрически соединены металлизироваными отверстиями.

Для изготовления ДПП используют позитивный комбинированный метод, тентинг-метод и полуаддитивный метод с дифференциальным травлением.

Позитивный комбинированный метод. Свое название получил из-за сочетания в нем разных методов: при травлении фольги применяют позитивную маску из сплава олово – свинец, а при формировании коммутационных элементов используют комбинацию из субтрактивного и аддитивного методов, т.е. проводники формируют травлением фольги, отверстия металлизируют осаждением меди на стенки отверстий.

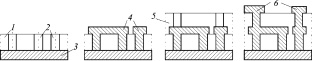

В заготовке 1 из двухстороннего ФСМ (рис. 3.4, а) сверлят отверстия 2 в местах установки выводов компонентов и переходов слоя на слой, используя высокоточные сверлильные станки, например фирмы Schmoll Maschinen GmbH (Германия), позволяющие получать отверстия диаметром до 100 мкм. При сверлении стеклопластиковых плат стеклянная крошка изнашивает режущие кромки даже твердосплавного сверла, поэтому их меняют через определенное число сверлений.

Затем на внутренней поверхности полученных отверстий химическим методом осаждают слой меди 3 толщиной 0,25...1 мкм, используемый как подслой для последующего осаждения гальваническим методом из растворов солей меди ее основного слоя толщиной 35 мкм. Для формирования рисунка проводников на обе поверхности ПП наносят слой сухого пленочного фоторезиста 4 толщиной 40 мкм, т.е. больше, чем толщина наращиваемой в последующем пленки меди. Пленку фоторезиста экспонируют и проявляют, в результате чего формируется фоторезистивная маска (рис. 3.4, б).

а б в г

Рис. 3.4. Технологические операции изготовления ДПП позитивным комбинированным методом:

а – подготовительные операции для создания проводников; б – экспонирование и проявление фоторезиста;

в – гальваническое осаждение слоя меди и защитного слоя Sn-Рb;

г – травление незащищенных участков меди; 1 – заготовка; 2 – отверстия;

3 – подслой меди; 4 – фоторезист; 5 – основной слой меди

В гальванической ванне на незащищенные места осаждают слой меди 5 (рис. 3.4, в), а поверх него – сплав олово-свинец (15 мкм), который будет являться маской при травлении медной фольги. После снятия фоторезиста травят незащищенные участки меди (рис. 3.4, г).

Данный метод позволяет изготавливать ДПП 1...4-го классов с проводниками шириной до 0,15 мм. Существенным его недостатком является использование ТО химического осаждения меди на стенках отверстий, требующей постоянного химического контроля и корректировки, а также сложный ТП нейтрализации отходов. Поэтому в последние годы перешли от химической металлизации отверстий к прямой металлизации, в которой для создания проводящего подслоя используют растворы с тонкодиспергированным палладием или дешевые мелкодисперсные суспензии на основе графита.

Тентинг-метод. Защиту рисунка в этом методе при травлении обеспечивают пленочным фоторезистом, закрывающим проводники и контактные площадки. Форма пленки фоторезиста, защищающего отверстия от травления, напоминает зонтик (от англ. tent – зонт), отсюда и название метода.

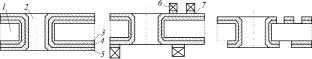

В заготовке 1 (рис. 3.5, а) после ТО сверления отверстий 2, создания токопроводящего подслоя 3 и ламинирования пленочным фоторезистом 4 обеих сторон заготовки формируют фоторезистивную маску 5. Затем через маску травят фольгу (рис. 3.5, б). после чего фоторезист смывают (рис. 3.5, в).

Метод позволяет изготавливать ДПП 1...3-го классов с шириной проводника до 0,25 мм из-за большей толщины травимого слоя меди, однако он дешевле позитивного комбинированного метода.

а б в

Рис. 3.5. Технологические операции изготовления ДПП тентинг-методом:

а – подготовительные операции для создания проводников;

б – травление фольги через фоторезистивную маску;

в – удаление фоторезиста;

1 – заготовка; 2 – отверстия; 3 – токопроводящий подслой;

4 – фоторезист; 5 – фоторезистивная маска

Полуаддитивный метод с дифференциальным травлением. Этот метод используют для изготовления ДПП 5-го класса плотности монтажа.

В нефольгированном диэлектрическом основании 1 (рис. 3.6, а) сверлят отверстия 2 и на все поверхности, включая поверхность отверстий, методом прямой металлизации наносят проводящий подслой (показан пунктиром), на который затем в гальванической ванне наносят тонкий (3 мкм) слой меди 3, необходимый для последующего наращивания. Затем стороны заготовки ламинируют пленочным фоторезистом 4.

ТО экспонирования и проявления формируют фоторезистивную маску (рис. 3.6, б), через которую в гальванической ванне осаждают слой меди 5 толщиной 25 мкм (рис. 3.6, в). После снятия фоторезиста и дифференциального травления меди на глубину 3 мкм (рис. 3.6, г) остаются проводники 6 толщиной 25 мкм.

а б в г

Рис. 3.6. Технологические операции изготовления

ДПП полуаддитивным методом:

а – подготовительные операции для создания проводников; б – формирование фоторезистивной маски; в – гальваническое осаждение меди;

г – удаление фоторезиста и травление подслоя меди;

1 – диэлектрическое основание; 2 – отверстия; 3 – тонкий слой меди;

4 – фоторезист; 5 – основной слой меди; 6 – проводники

Технология изготовления МПП с возрастанием числа выводов корпусов ИМС возрастает и плотность проводников ПП. При обеспечиваемой в настоящее время плотности проводников порядка 10...25 см/см2 прогнозируют ее рост до 100...300 см/см2, что возможно только с использованием многослойного печатного монтажа.

В МПП плоские проводники расположены в нескольких (в 20 и более) слоях и соединены между собой многочисленными межслойными переходами. Для изготовления МПП используют методы металлизации сквозных отверстий, попарного прессования и послойного наращивания.

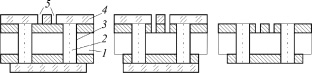

Металлизация сквозных отверстий. Этот метод основан на использовании сквозного металлизированного отверстия для перехода с одного слоя проводников МПП на другой. Сначала в заготовках I, II и III из двухстороннего ФСМ (рис. 3.7, а), используя ТО изготовления ОПП, формируют проводники внутренних слоев 2... 5. Между заготовками

помещают слои стеклоткани, пропитанной неполимеризованной эпоксидной смолой, и весь пакет прессуют с нагревом. После полимеризации смолы получают монолитную заготовку 7 с внутренними проводниками (рис. 3.7, б). Затем одним из методов изготовления ДПП формируют проводники на внешних слоях 1 и 6 и сквозные металлизированные переходы 8 (рис. 3.7, в).

а б в

Рис. 3.7. Технологические операции изготовления

МПП методом металлизации сквозных отверстий:

а – формирование проводников внутренних слоев;

б – прессование пакета; в – формирование проводников внешних слоев и сквозных металлизированных переходов;

I... III – исходные заготовки;

1, 6 – внешние слои; 2... 5 – внутренние слои; 7 – монолитная заготовка;

8 – сквозные металлизированные переходы

Данный метод позволяет изготавливать МПП с относительно небольшой плотностью компоновки. Это связано с тем, что для каждого межслойного перехода необходимо иметь сквозное металлизированное отверстие на поверхностях МПП и при большом числе переходов (их бывает несколько тысяч) на занимаемую ими площадь уменьшается площадь монтажного пространства для установки компонентов.

Попарное прессование. Этим методом изготавливают МПП с внутренними электрическими переходами. На заготовках I и II из двухстороннего ФСМ (рис. 3.8, а), используя ТО изготовления ДПП, формируют проводники во внутренних слоях 2 и 3 и межслойные переходы 1–2 и 3–4. Затем между заготовок помещают прокладки и все склеивают (рис. 3.8, б). В полученной таким образом заготовке 5 одним из методов изготовления ДПП формируют проводники и металлизированные отверстия (рис. 3.8, в). Этот процесс наращивания слоев может быть продолжен.

Для ТО склеивания плат необходимо прецизионное оборудование, обеспечивающее равномерное распределение и поддержание с высокой точностью давления и температуры на площади платы. В противном

случае контакты проводников и металлизированных отверстий во внутренних слоях могут быть разрушены. Данный метод позволяет изготавливать МПП 5-го класса.

а б в

Рис. 3.8. Технологические операции изготовления

МПП методом попарного прессования:

а – формирование в заготовках проводников внутренних слоев и межслойных переходов; б – склеивание заготовок; в – формирование проводников внешних слоев и сквозных металлизированных переходов;

I, II – исходные заготовки;

1, 4 – внешние слои; 2, 3 – внутренние слои; 5 – полученная заготовка

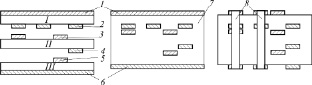

Послойное наращивание. Это аддитивный метод последовательного наращивания на каждом диэлектрическом слое МПП сплошного медного покрытия и формирования из этого покрытия проводников традиционным фотолитографическим процессом.

а б в г

Рис. 3.9. Формирование проводящего слоя

МПП при методе послойного наращивания:

а – перфорация отверстий в заготовке; б – формирование проводников;

в – приклейка перфорированной стеклоткани;

г – формирование следующего проводящего слоя;

1 – стеклоткань; 2 – отверстия; 3 – медная фольга; 4 – проводники;

5 – перфорированная стеклоткань; 6 – проводящий слой

В диэлектрической заготовке – стеклоткани 1, пропитанной неполимеризованной эпоксидной смолой (рис. 3.9, а), – в необходимых местах перфорируют отверстия 2, а на поверхность заготовки под давлением и при высокой температуре приклеивают медную фольгу 3. Затем методом прямой металлизации с последующим гальваническим осаждением на другую поверхность заготовки и в переходные отверстия осаждают слой меди, на котором, используя ТО процесса ФПГ, формируют проводники 4 (рис. 3.9, б). Сверху приклеивают перфорированную стеклоткань 5 (рис. 3.9, в). Повторяя операции выращивания медного покрытия и формирования конфигурации проводников, создают следующий проводящий слой б (рис. 3.9, г) и т.д. Последней операцией здесь является формирование проводников из нижнего слоя медной фольги 3.

Данный метод позволяет формировать до 15 слоев проводников с высоконадежными межслойными переходами, однако он длителен и дорог.

Технология изготовления гибких печатных плат. Гибкие печатные платы (ГПП) изготавливают на гибких диэлектрических основаниях. Их малые толщина и масса, устойчивость к многократному изгибу и свертыванию, возможность принимать форму корпуса любой конфигурации позволяют уменьшить габаритные размеры и массу конструкции РЭС. ГПП обеспечивают возможность одновременного изготовления гибкожестких конструкций, состоящих из ПП и плоских печатных кабелей на одно- или двухстороннем гибком фольгированном основании. Плоские кабели используют для внутри- и межблочного монтажа конструкций РЭС, что позволяет повысить надежность коммутации цепей, уменьшить их габаритные размеры и массу.

В качестве диэлектрических оснований ГПП используют лавсан и полиимид. Лавсан дешевле полиимида, но выдерживает меньшее число перегибов. ГПП на лавсане и полиамидной пленке могут работать в диапазоне температур от –60 до +105 °С, однако имеют ограничения по режиму пайки из-за низкой температуры плавления.

В РЭС для относительно легких условий эксплуатации применяют ПП на лавсане. ТП изготовления ОПП, ДПП и МПП на гибких основаниях те же, что и при изготовлении ПП на основаниях из слоистых пластиков. Однако фольгированные материалы не позволяют формировать элементы ПП с размером меньше 50 мкм.

Для изготовления ГПП с размерами элементов менее 30 мкм используют заготовку 1 (рис. 3.10, а) из нефольгированной полиамидной пленки толщиной 25 мкм, в которой лазером формируют отверстия 2 диаметром 20...30 мкм. Термовакуумным или ионно-плазменным методом с двух сторон заготовки последовательно наносят пленки 3 ... 5 соответственно Сr, Сu, Сr. При этом нижняя пленка хрома 3 является адгезионным подслоем для меди.

Общая толщина покрытия 1...2 мкм. Вследствие рассеяния материала вбок при напылении одновременно металлизируются и стенки отверстий. Затем на обе стороны заготовки наносят фоторезист 6 (рис. 3.10, б)

толщиной 1 мкм и, используя ТО процесса ФЛГ, формируют фоторезистивную маску, через которую травят верхнюю пленку хрома до поверхности меди. Далее на поверхность меди в гальванической ванне наращивают слой 7 сплава Sn–Рb. После удаления фоторезиста через маску сплава Sn–Рb травят структуру Сr–Сu–Сr (рис. 3.10, в). Готовую двухстороннюю ГПП приклеивают к жесткому основанию. На нее может быть приклеена другая ГПП и т.д. ТП выбирают с учетом минимально необходимой ширины проводников, числа проводниковых слоев на плате и стоимости ее изготовления.

а б в

Рис. 3.10. Технологические операции изготовления гибких печатных плат:

а – формирование фольгированной заготовки с металлизированными отверстиями; б – формирование фоторезистивной маски;

в – формирование проводников;

1 – заготовка; 2 – отверстия; 3, 5 – пленки хрома; 4 – пленка меди;

6 – фоторезист; 7 – слой сплава Sn – Рb

Печатные платы на металлическом основании рост степени интеграции и быстродействия ИМС, а также увеличение плотности компоновки ПП явились причиной роста плотности теплового потока, выделяемого компонентами. Для эффективного отвода тепла от ПП на несущую конструкцию РЭС ее основание должно иметь высокую теплопроводность. Стеклотекстолит обладает плохой теплопроводностью, и поэтому ПП на его основе не могут обеспечить эффективный отвод тепла.

Большей эффективностью теплоотвода обладают ОПП на металлическом основании в виде трехслойной структуры металлическое основание – диэлектрик – пленочная коммутационная система. В качестве металлического основания используют медь, алюминиевые сплавы, сталь, титан. Для сравнения в табл. 3.4 приведены значения коэффициента теплопроводности λ, и температурного коэффициента линейного расширения для ряда материалов.

Слой диэлектрика должен иметь хорошие электроизоляционные свойства, а его ТКЛР должен быть согласован с ТКЛР материала основания. Для создания этого слоя используют пленку А12О3 (для алюминиевых сплавов), высокотемпературную эмаль (для стальных и титановых подложек), сухой пленочный фоторезист. Проводники на поверхности диэлектрического слоя формируют либо трафаретной печатью проводящими пастами с последующим вжиганием их при температуре около 500 °С, либо традиционными методами формирования проводников ПП из медной фольги, приклеенной на слой диэлектрика.

Таблица 3.4

Сравнение ряда материалов

|

Материал |

λ, Вт/(м∙град) |

ТКЛР 106, 1/град |

|

Медь |

320 |

17 |

|

Алюминиевые сплавы |

160...220 |

23 |

|

Сталь коррозионно-стойкая |

15...40 |

12 |

|

Стеклотекстолит |

0,2...0,4 |

14...18 |

Некоторые фирмы специализируются на выпуске заготовок для ПП с металлическим основанием и нанесенными на него слоем диэлектрика и медной фольгой. Однослойные ПП на таких заготовках изготавливают традиционными методами. Эти же заготовки могут использоваться в качестве теплоотвода для ПП на основе стеклопластика.

ПП на металлическом основании механически прочны, но и более массивны. Само металлическое основание может быть использовано в качестве шины питания или заземления, однако большая паразитная емкость проводники – подложка снижает быстродействие устройств.

Печатные платы единичного производства. При проведении научно-исследовательских и опытно-конструкторских работ по созданию новых изделий РЭС правильность технических решений оперативно проверяют на макетах или опытных образцах изделия.

В этих случаях непригодны длительные ТП серийного и массового производства ПП на основе ФСМ с использованием во многих ТО технологических жидкостей, работа с которыми при выполнении необходимых санитарно-экологических требований увеличивает стоимость ПП. Поэтому для изготовления макетов и опытных образцов используют ПП единичного производства: макетные, изготовленные методами механического или лазерного фрезерования, и рельефные.

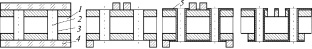

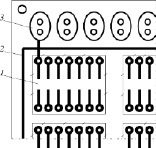

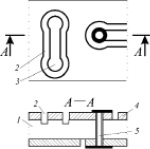

Макетные платы – типовые заготовки ОПП и ДПП (рис. 3.11), содержащие наборы монтажных площадок 1 с шагом 0,5; 0,65; 0,8 и 1,27 мм для установки ИМС с разным типом корпуса, шины питания 2, места для установки компонентов 3.

При макетировании компоненты распаивают на контактные площадки и соединяют монтажными проводами в необходимую схему.

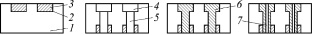

Метод прецизионного механического фрезерования позволяет изготавливать ДПП (рис. 3.12). Отдельные проводники образуют микрофрезерованием на поверхностях заготовки 1 узкой канавки 2 по всему контуру проводника 3 с удалением слоя фольги 4 с помощью специального оборудования и набора микрофрез. Минимальная ширина проводника 200 мкм, зазора – 100 мкм. Переходы выполняют сверлением заготовки 1 и опаиванием с двух сторон медного штыря 5.

Рис. 3.11. Макетная плата:

1 – набор монтажных площадок;

2 – шина питания; 3 – места для установки компонентов

Рис. 3.12. Фрезерированная

печатная плата:

1 – заготовка; 2 – узкая канавка;

3 – проводник; 4 – слой фольги;

5 – медный штырь

Данный метод позволяет изготавливать МПП с межслойными переходами. Для изготовления четырехслойной ПП (рис. 3.13) с двух сторон ДПП 1 через клеевую прослойку 2 напрессовывают ФСМ 3. Микрофрезерованием формируют проводники внешних сторон МПП, соединяемые при необходимости сквозным сверлением и опаиванием штыря 4.

Макетные ПП могут быть изготовлены и на лазерном оборудовании. Современные лазерные установки для их изготовления оснащены лазерами на СО2 в инфракрасном (ИК) и ультрафиолетовом (УФ) диапазонах.

Диэлектрические органические и стеклопластиковые материалы, поглощая НК излучение, нагреваются до температуры их испарения, что позволяет пробивать в основаниях ПП сквозные и глухие отверстия

диаметром до 70 мкм. Медная фольга не поглощает ИК излучение и потому мало нагревается.

Для микрофрезерования медной фольги используют лазер, работающий в УФ диапазоне (λ = 250...350 нм) и обеспечивающий плотность потока энергии более 4 Дж/см2 в пятне диаметром 20 мкм.

Для изготовления рельефных ОПП используют основание из стеклотекстолита 1 (рис. 3.14, а), на поверхности которого микрофрезами формируют канавки 2, заполняемые металлонаполненным полимером-пастой 3, которая после термообработки при температуре 150...200 °С в течение 30...60 мин становится проводником с высокой проводимостью, хорошими адгезией к основанию и смачиванием расплавленным припоем. При изготовлении ДПП канавки 4 фрезеруют и на обратной ее стороне (рис. 3.14, б) и сверлят переходные отверстия 5. Канавки и отверстия заполняют пастой 6 (рис. 3.14, в), которую подвергают термообработке, после чего для выводов компонентов сверлят отверстия 7 (рис. 3.14, г).

а б в г

Рис. 3.14. Технологические операции изготовления рельефных ПП:

а – формирование рельефной заготовки ОПП; б – формирование рельефной заготовки ДПП; в – заполнение пустот проводящей пастой;

г – сверление сквозных отверстий для выводов компонентов;

1 – основание; 2, 4 – канавки; 3 – полимер-паста; 5 – переходные отверстия;

6 – паста; 7 – отверстия для выводов компонентов

Данная технология позволяет изготовить ДПП с шириной проводников и зазоров 150 мкм.

Рассмотренные технологические процессы изготовления ПП могут быть освоены производствами разного типа. В табл. 3.5 приведены средние параметры производственных участков изготовления ПП: объем

выпуска Vвып, стоимость комплекта оборудования Соб, продолжительность технологического цикла Тц, площадь участка производства S, число работников R.

Тип производства – обобщенная характеристика, определяемая по признакам (факторам):

– широта номеклатуры – количество изделий, выпускаемых (изготавливаемой) данной производственной системой;

– объем выпуска изделий – количество изделий определенного типа, выпускаемых в течении планового периода;

– регулярность выпуска изделий – повторяемость изготовления и выпуска изделий данного вида в последовательные периоды времени;

– стабильность выпуска изделий: номенклатура и количество изделий каждого типа, выпускаемых за одинаковые последовательные периоды остаются неизменными.

Таблица 3.5

Средние параметры производственных участков изготовления ПП

|

Тип производства |

Vвып, м2/ч |

Соб, |

Tц, ч |

S, м2 |

R |

KЗО |

|

|

Единичное (сухая технология) |

ДПП |

0,02 |

600 |

2 |

12 |

1 |

40 и более |

|

МПП |

0,02 |

2 700 |

6,5 |

18 |

2 |

40 и более |

|

|

Мелкосерийное |

ДПП |

0,5 |

13 000 |

64 |

320 |

8 |

20–40 |

|

МПП |

0,5 |

21 000 |

100 |

360 |

10 |

20–40 |

|

|

Серийное |

ДПП |

2,5 |

60000 |

100 |

800 |

24 |

2–20 |

|

МПП |

2 |

70 000 |

130 |

1000 |

32 |

2–20 |

|

Современное проявление четырех, рассмотренных выше признаков(факторов) отражает коэффициент закрепления операции – KЗО, количество последовательно чередующихся в течении месяца видов операций, приходящиеся в среднем на одно рабочее место производственной системы

где С – количество рабочих мест; mi – количество последовательно чередующихся в течении месяца видов операций на i-м рабочем месте.

По значениям коэффициента закрепления операций можно рассмотреть следующие виды производства:

|

единичное KЗО > 40; |

серийное KЗО = 2–40; |

|

мелкосерийное KЗО = 20–40; |

среднесерийное KЗО = 10–20; |

|

крупносерийное KЗО = 2–10; |

массовые KЗО = 1. |