Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

2.2. Особенности роботизированной технологии швейных изделий

Технологический процесс изготовления швейных изделий представляет собой совокупность операций обработки и сборки деталей из текстильных материалов. Основными видами технологических процессов обработки и сборки изделий в швейном производстве являются:

– соединение;

– формование;

– резание.

Соединение деталей осуществляется посредством ниточных клеевых и сварных швов. Формование применяется для придания формы деталям, частным случаем формования является выворачивание. Резание служит для снятия припуска деталей или для разъединения деталей, обработанных совместно. Поскольку четкая граница между обработкой и сборкой отсутствует, а обработку можно рассматривать как частный случай сборки, та в дальнейшем, говоря о процессе сборки, подразумеваем как собственно сборку, так и обработку [7].

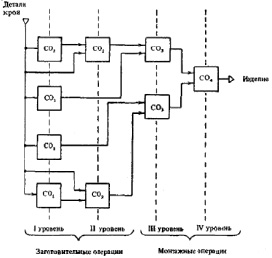

Процесс сборки швейного изделия может рассматриваться как множество операций по сборке деталей из текстильных материалов, выполняемых как последовательно, так и параллельно. На рис. 2.1 представлена схема процесса сборки изделия. В процессе выделены сборочные операции (СО) нескольких уровней: СО1 – соединение деталей кроя в сборочную единицу; СО2 – присоединение детали кроя к сборочной единице или обработка деталей, прошедших предварительную обработку; СО3 – соединение нескольких простых сборочных единиц; СО4 – соединение сложных сборочных единиц.

Рис. 2.1. Схема процесса сборки изделия

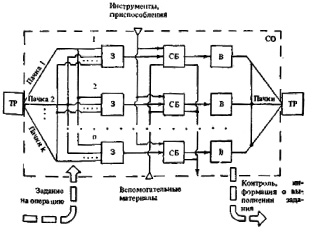

Как правило, в процессах принято выделять заготовительные и монтажные операции. Четкую границу между заготовкой и монтажом провести сложно. Обычно монтаж начинается с уровня СО3 и характеризуется приданием изделию объемной формы. Если трудоемкость отдельных сборочных операций остается неизменной, то трудоемкость сборочного процесса в целом пропорциональна числу сборочных операций. Рассмотрим более подробно структуру сборочной операции. В случае пачковой системы питания рабочих мест, принятой на подавляющем большинстве сборочных операций, она имеет вид, изображенный на рис. 2.2. На вход сборочной операции поступает после транспортирования (ТР) k пачек деталей или сборочных единиц. Затем n раз по числу деталей в пачках повторяются подпроцессы загрузки-выгрузки ЗВ деталей и собственно сборки СБ. В результате выполнения операции образуется партия (пачка) сборочных единиц. В ряде случаев удается обеспечить не последовательную сборку, повторяющуюся п раз а параллельную или одновременную сборку, повторяющуюся 1 раз, причем. Тогда трудоемкость сборочной операцш выразится так (рис. 2.2).

Рис. 2.2. Сборочные операции

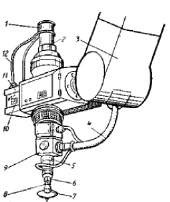

Разработана установка для безниточного соединения деталей, получившая название EIS (Швеция) – Electronic Injection Sewing. Ее схема приведена на рис. 2.3. Она содержит дисковую сенсорную нажимную лапку 7, опускаемую на соединяемые детали (на рис. 15 не представлены), набор средств для регулирования глубины проникания полимерного вещества в соединяемые Материалы, состоящий из установочного винта 8 и пружинно-контактного датчика 6 контроля толщины материалов. Электронное устройство 5 регулирует длину стежка путем обеспечения продвижения соединяемых деталей. Расплав полимера подается по трубке 1 мембранным насосом 2, проходя через сменные Фильтры 11, разогревается устройством 10, а его дискретный впрыск в материалы обеспечивается электромагнитным механизмом 9. Установка содержит ряд кабелей 12, 4 для контроля процесса пошива и разогрева полимера и крепится к руке 3 робота.

Рассмотренная установка имеет ряд достоинств с точки зрения ее использования в роботизированных системах. Это высокая надежность процесса, так как нет нитки и иглы, отсутствие необходимости смены цвета нитки, поскольку полимер окрашивается во время пошива, одностороннее расположение установки относительно соединяемых материалов, компактность, возможность ее монтажа на руке робота и т.д.

Рис. 2.3. Установка безниточного соединения деталей одежды методом EIS

Так как до недавнего времени в большинстве случаев эти переходы выполнялись вручную, их технологическим основам не уделялось достаточного внимания. При автоматизации процессов сборки одежды это положение в корне меняется.

Технологический переход загрузки оборудования заготовками содержит в общем случае следующие элементы: отделение деталей от пачки ОП, транспортное перемещение ТП (подачу), ориентацию ОР, совмещение деталей СД (срезов деталей) и их фиксацию ФД. В отдельных случаях некоторые из этих элементов могут отсутствовать.

Элемент отделения деталей от пачки есть в переходе только при пачковой системе подачи полуфабрикатов на рабочие места. Задача этого элемента – обеспечить в каждом цикле сборки надежное отделение от стопки (пачки) деталей требуемое их количество. Чаще всего речь идет о поштучном отделении от пачки, но в отдельных случаях может требоваться отделение пары или большего числа деталей.

Транспортное перемещение требуется для передачи деталей от позиции к позиции. В случае разделения позиций отделения, ориентации, совмещения может требоваться несколько транспортных перемещений.

Ориентация вводится для придания деталям заданного положения с требуемой для сборки (обработки) точностью. Можно выделить грубую ориентацию и позиционирование [6].

Совмещение деталей или срезов призвано сформировать пакет полуфабрикатов перед их соединением, в частности наложением деталей друг на друга, совмещением срезов одной детали с ее перегибанием, совмещением срезов нескольких деталей и т.д.

Фиксация деталей должна придать им временную жесткость путем закрепления их в специальных приспособлениях, например кассетах. Временная жесткость деталей необходима для обеспечения точного относительного перемещения детали и инструмента при сборке (обработке).

Результатом технологического перехода загрузки являются детали, закрепленные в приспособлениях в ориентированной виде.