Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

2.5. Процессы соединения и формования ниточными изделиями

В настоящее время свыше 90 % соединений деталей приходится на ниточные соединения. Между тем им присущи некоторые недостатки, существенно затрудняющие эффективную роботизацию сборочных процессов. Основные из них следующие:

1. Низкая надежность из-за возможности обрыва, пропуска и недостаточной затяжки стежков. При работе на швейной машине челночного стежка один обрыв приходится на 40–50 и строчки. Если в смену оборудование производит 2000 сборочных единиц, то при средней длине строчки на сборочную единиц; 0,5 м оборудование 20 раз в смену будет остановлено из-за обрыва ниток.

2. Необходимость замены шпули при выполнении строчки челночного переплетения. Емкость шпуль колеблется в зависимости от линейной плотности ниток и конструкции челнока 40 до 180 м. При тех же условиях, что и в предыдущем приме ре, оборудование будет остановлено для замены шпули 5–21 раз в смену.

3. Необходимость смены цвета ниток при изготовлении разноцветных изделий. На отдельных видах ассортимента число замены ниток может достичь 10–12 раз в смену. |

4. Необходимость обрезки ниток между деталями или при окончании строчек. Правда, в последнее время применяются надежные и отработанные устройства для обрезки ниток, но их наличие ведет к усложнению оборудования и к снижению его надежности, так как на 100 циклов обрезки возможен один сбой. Это приведет еще к 20 остановам оборудования в смену.

5. Необходимость охвата соединяемых деталей с двух сторон. Шьющие органы швейных машин располагаются по разные стороны материала: с одной стороны игла, с другой – челнок или петлитель. Это в ряде случаев существенно затрудняет автоматизацию процесса сборки.

6. Последовательный способ прокладывания строчек. Строчка представляет собой совокупность стежков, выполняемых во времени последовательно. Это позволяет легко изменить контур строчки, но снижает производительность ниточного соединения.

Перечисленные недостатки ниточных соединений приводят к. тому, что оборудование может быть остановлено до 70 раз в смену и его роботизация в таких условиях будет неэффективной.

Рассмотрим некоторые возможности компенсации недостатков ниточного соединения.

1. Замена строчек челночного переплетения на строчки цепного переплетения. При этом в 2–2,5 раза уменьшается число обрывов ниток, исключаются остановы оборудования по причине замены шпули, так как длина ниток в бобине более чем в 200 раз превосходит длину ниток в шпуле. Переход к строчкам двухниточного цепного стежка позволяет на 20 % повысить число оборотов главного вала швейной машины по сравнению с машинами челночного стежка.

Известны и другие достоинства строчек цепного переплетения: эластичность, большое разнообразие, красивый внешний вид и т.д.

Строчки цепных стежков имеют два недостатка: возможность их распускания и повышенный расход ниток. Однако некоторые Цепные строчки являются труднораспускаемыми и этот недостаток может практически не сказываться при эксплуатации швейных изделий. Отношение длины Lц ниток, требующихся на строчку двухниточного цепного стежка, к длине Lч ниток, приходящуюся на строчку челночного стежка, можно определить следующим образом:

Несмотря на указанные недостатки, наблюдается тенденции вытеснения челночных строчек строчками цепного стежка. Уж сейчас в процессах по изготовлению мужских сорочек строчки цепного переплетения составляют до 50 % всех строчек – практически все прямые строчки и строчки с малым отклонением с прямой. В дальнейшем их доля может достигнуть 65–70 % Это создает хорошие предпосылки для роботизации сборочных процессов изготовления сорочек.

2. Применение ниток с повышенной разрывной нагрузкой. К таким относятся армированные нитки, состоящие из лавсановой основы и покрытия из хлопчатобумажных волокон, а так нитки из лавсановых волокон. Отечественной промышленностью выпускаются армированные нитки 25ЛХ и 36ЛХ, а также нитки из лавсановых волокон 22Л, ЗЗЛ и др. Анализ показал, что разрывная нагрузи армированных и лавсановых ниток в 1,5–2 раза выше, чем хлопчатобумажных с одинаковой линейной плотностью, а удлинение при разрыве в 3,5–4 раза больше, чем хлопчатобумажных. Эти свойства ниток предопределили снижение обрывное при их использовании в 1,6–1,8 раза, однако их применение машинах цепного стежка может приводить к повышенном стягиванию швов.

3. Переход к физико-химическим методам соединения деталей швейных изделий: сварным, клеевым и основанным в впрыскивании полимерного вещества в материал.

Достоинства этих методов для роботизации: высокая надежность процесса, отпадает необходимость в смене цвета ниток их обрезки, в остановке процесса для перезаправки машин и т.д. В ряде случаев удается с их помощью перейти от последовательного прокладывания строчек к параллельному. Например, изготовление петли методом сварки осуществляется благодаря применению специального электрода за один прием.

Сварные швы в производстве одежды используют давно, однако область их применения невелика. Это связано с тем, что для надежного соединения деталей необходимо, чтобы в их материале содержалось не менее 60 % синтетических волокон. Ожидаемые в начале 70-х годов темпы использования синтетических волокон для производства материалов одежды не подтвердились. Более того, имеется тенденция к снижению их содержания в высококачественной одежде, одежде для детей и молодежи, в частности в курточном ассортименте, и т.д.

Из существующих методов сварки для термопластичных материалов – горячим воздухом, термомонтактного, токами высокой частоты (ТВЧ) и ультразвуком (УЗ) – первые два используются только для сварки синтетических материалов (поливинилхлорида, полистирола, полипропилена, полиэтилена и т.д.) или материалов с синтетическим покрытием, доля которых в современной одежде очень мала. В связи с этим практического внимания с точки зрения применения сварных методов соединения деталей для роботизации процессов заслуживают ТВЧ-метод и УЗ-метод.

При ТВЧ-методе термопластичный материал помещается между двумя электродами, к которым подается переменный электрический ток высокой частоты. В электрическом поле заряженные частицы, образующие молекулы пластмассы, поляризуются вследствие их смещения в направлении электрического поля. При высокой частоте изменений направления электрического тока смещение зарядов частиц полимера запаздывает, а для их поляризации затрачивается энергия поля, которая выделяется в виде тепла внутри самого материала. Выделяемого тепла достаточно для сваривания термопластических материалов, причем разогрев происходит очень быстро. Если электроды сжимают материал, т.е. создают давление в зоне разогрева, то образуется сварное соединение. Электроды при этом остаются холодными, поэтому прикасающийся к ним материал, не налипает на них.

Описанный метод используется для прикрепления к тканым деталям эмблем из термопластических материалов. Метод применяется сравнительно давно и заключается в том, что материал эмблемы (обычно пластифицированный поливинилхлорид) укладывается на тканую деталь и помещается между двумя металлическими пластинами, к которым подается электрический ток высокой частоты. Верхняя пластина (электрод) имеет выступы, определяющие рисунок эмблемы. На участках выступов обеспечивается давление, способствующее скреплению полимера с материалом детали. На остальных участках полимер хотя и разогревается, но не проникает в структуру ткани. После окончания процесса сварки лишний полимерный материал до своего полного остывания должен быть удален с тех участков, которые не были подвергнуты давлению.

Трудоемкость операции определяется в основном временем удаления лишнего материала: чем больше замкнутых участков необходимо удалить, тем больше трудоемкость. Кроме автоматического удаления лишнего материала при большом количестве участков очень затруднено. В условиях роботизированного процесса необходимо подбирать такие рисунки эмблем, которые бы давали минимальное количество замкнутых участков.

Разработана также ультразвуковая прессовая установка УПУ-1, предназначенная для выполнения петель и закрепок на деталях одежды, изготовленной из тканей и трикотажных полотен из термопластичных волокон.

Наличие датчика проплава прорези петли повышает надежность установки и улучшает качество обрабатываемого изделия. Петля и закрепки, выполненные на установке, выдерживают разрывную нагрузку не менее 2,24∙104 Н/м для всех видов полиамидных эфирных полотен, за исключением кружевных, на которых обеспечивается прочность не менее 0,12∙104 Н/м.

Разработан метод безниточного прикрепления пуговиц к тканевым деталям и изделиям, получивший название «Комбитекс» [3]. Специальные пуговицы на ножках из термопластического материала (рис. 2.6, а) устанавливаются на ткань и прижимаются сверху металлической пластиной, а снизу металлическим излучателем УЗ-колебаний. При одновременном воздействии на пуговицы УЗ-колебаний и давления материал ее ножки нагревается до вязкотекущего состояния и проникает в структуру ткани, а затем формируется на другой ее стороне (рис. 2.6, б). Количество слоев ткани, толщина и состав материала изделия не оказывают влияния на прочность прикрепления пуговицы. Прочность прикрепления пуговицы оказывается выше прочности тканевой детали, т.е. вырвать установленную пуговицу можно только вместе с тканью.

а б в

Рис. 2.6. Метод безниточного прикрепления пуговиц

Форма, рисунок и цвет пуговицы могут варьироваться в широких пределах, в том числе имитировать ниточное прикрепление пуговицы.

Рассмотренный способ нашел применение при изготовления; изделий сорочечного ассортимента. Способ позволяет совместить операции прикрепления пуговиц на полочку сорочки и застегивания сорочки, так как пуговицы могут устанавливаться на полочку сквозь петли (рис. 2.6, в). Еще одно его достоинство – параллельный метод установки фурнитуры, т.е. одновременно прикрепление пуговиц на полочке, воротнике и манжетах ее сорочки.

Клеевые способы соединения деталей одежды известны давно, но требования роботизированной технологии должны дать дополнительный толчок для их более широкого распространения.

Для клеевого соединения деталей применяют термопластические вещества, переходящие в вязкотекучее состояние при нагревании и затвердевающие при охлаждении (например, полиэтилен высокого давления в виде пленки толщиной 0,16–0,2 мм, порошок, клеевая нитка, поливинилхлоридная пленка, полиамидные клеи и т.д.). Прочность клеевых швов на сдвиг в 2–2,5 раза превышает прочность аналогичных ниточных соединений, но их прочность на расслаивание в 2 раза ниже, чем для ниточных швов. Этим объясняется то обстоятельство, что клеевые швы используются в основном там, где они не подвергаются значительным нагрузкам при эксплуатации изделий. К таким швам относятся соединение прокладок с основным материалом, краевые швы по низу изделия, рукава, по краю мелких Деталей – клапанов, погон, хлястиков и т.п. В ряде случаев хорошие результаты может дать комбинация клеевого и ниточного соединения деталей, причем монтажное соединение выполняется клеевым способом, а отделочная строчка – ниточным, одновременно увеличивается прочность шва на расслаивание, возможности такой комбинации рассмотрены несколько ниже.

Так как клеевые соединения в целом достаточно подробно освещены в литературе [9], здесь рассмотрены только некоторые современные тенденции, позволяющие эффективно решать вопросы роботизации технологических процессов.

К таким направлениям относится метод активации клеящего вещества при склеивании по поверхности в поле ТВЧ. В состав лея добавляется токопроводящее вещество (например, металлический порошок), и соединяемые детали помещаются в электромагнитное поле высокой частоты (10–500 кГц). Электромагнитные волны, переходя из диэлектрика (клея) в толщу металла, быстро затухают. Их энергия переходит в тепловую, причем теплота выделяется лишь в тонком поверхностном слое проводника. Так как проводник в виде порошка разбит на мелкие отдельные частицы, между которыми находится диэлектрик, практически все частицы быстро разогреваются, так как их размерь соизмеримы с глубиной проникания волн в металл. Это в свою очередь вызывает разогрев клея и быстрое склеивание соединяемых поверхностей ткани. При этом требуется минимальное давление по поверхности соединяемых деталей, а разогреву вообще практически не подвергаются, что исключает повреждение поверхности материалов, появление и других дефектов.

Особую ценность метода определяет возможность переход; от поштучного соединения деталей верха с прокладками к партионному. При этом формируют пачку, в которой чередуются детали верха и прокладки, и помещают эту пачку в поле ТВЧ. Так как клеящее вещество с металлическим порошком нанесено только с одной стороны прокладки, детали попарно соединяются с прокладками. Такая возможность ведет к существенному повышению производительности метода. Клеевые методы могут служить не только для соединения деталей, но и для закрепления срезов.

Метод состоит в следующем. Раскроенные пачки деталей складывают пирамидой высотой до 1 м. Чтобы избежать смещения деталей, сверху пирамиды устанавливают груз. На верхнюю пачку и между пачками деталей разных размеров помещают бумажные прокладки, что бы избежать загрязнения поверхности детали.

Затем начинается процесс обработки срезов деталей полимерным составом. Состав наносится оператором с помощью пистолета-распылителя; или роботом с контурным управлением, причем применение робота является предпочтительным с точки зрения обеспечения точности режимов нанесения покрытия, так как скорость распыления и количество покрытий зависят от вида ткани. В этом случае, если оператор нанесет излишне толстый слой, край ткани может стать жестким. Это проявляется в особенности у рыхлых тяжелых тканей, хорошо впитывающих состав. Затем обработанные детали автоматически разъединяются что занимает до 10 мин времени, и помещаются в сушильную камеру на 15 мин при температуре 140 °С.

Средняя масса химического состава для обработки одно: юбки составляет 17 г. При этом время обработки срезов юбок: сокращается с 1,12–1,20 мин до 5 с. Обеспечивается высвобождение 8 человек при выпуске 3,5 тыс. юбок в день.

Высокая производительность метода и в этом случае достигается в результате замены последовательного способа обметывания срезов на параллельный.

Применение клеевых соединений позволяет изменить и методы формования деталей швейных изделий, в частности, исключить выворачивание деталей. Выворачивание является не только трудоемким и малопроизводительным процессом формования, но и крайне трудно поддается автоматизации. Многочисленные попытки создать автоматы и полуавтоматы для выворачивания отдельных сборочных единиц швейных изделий не привели к положительным практическим результатам.

Единственным положительным примером может служить вакуумная установка для выворачивания брюк. Полуавтомат кл. 3556 фирмы «Пфафф» (ФРГ) для выворачивания отлетов воротников сорочек серийно не выпускался и в настоящее время исключен из программы фирмы.

Перечисленные факты свидетельствуют в пользу отказа от операции выворачивания в случае создания роботизированных технологических процессов. В этом случае процесс «стачивание – выворачивание – прокладывание отделочной строчки» должен быть заменен на процесс «внутреннее подгибание краев – склеивание – прокладывание отделочной строчки». Рассмотрим несколько примеров такой технологии.

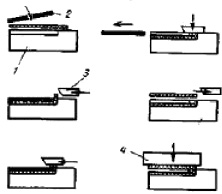

Детали типа клапанов, погон, хлястиков обрабатывают следующим образом (рис. 2.7). Край верхней детали укладывают на формовочную матрицу 1, затем опускают на деталь формовочный шаблон 2, который входит в матрицу 1, прогибает деталь таким образом, что ее загибаемые края приподнимаются вверх. Далее на приподнятые края наезжает подушка, которая загибает края детали внутрь. После этого выводится шаблон 2 и осуществляется подпрессовка краев детали. Верхняя подушка отводится, на деталь с загнутыми внутрь краями накладывается вторая деталь, выполненная из ткани со сплошным полиэтиленовым покрытием. Затем пакет из двух деталей прессуется второй подушкой 4, в результате чего детали склеиваются. Деталь из ткани с полиэтиленовым покрытием может иметь открытые срезы. Если же обе детали выкраиваются из ткани без покрытия, то необходимо осуществить внутреннюю загибку краев обеих деталей, а между ними проложить клеевую пленку.

Рассмотренный метод может быть реализован на специальном прессе-полуавтомате либо на более простом оборудовании, включающем фальцпресс и универсальный пресс с ручной передачей деталей. После оклеивания деталей прокладывается отделочная строчка.

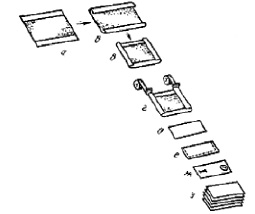

Рис. 2.7. Способ формования деталей с использованием клеевого соединения

Сборочные единицы прямоугольной формы (например, манжеты сорочки) можно собирать на оборудовании проходной типа. Технологическая схема такого процесса приведена на рис. 2.8. Прямоугольная заготовка соединяется с прокладкой а (рис. 2.8) с клеевым покрытием, затем на оборудовании проходного типа загибаются внутрь и подпрассовываются оба края длинным сторонам прямоугольника б. При движении детали загнутыми краями в направлении, перпендикулярном первсня чальному, загибаются внутрь и подрессовываются края дву других сторон в и на них наносится клеевая пленка, например из полиэтилена высокого давления г. Затем деталь сгибаете пополам и прессуется д, в результате чего ее края склеиваются, после этого по краю детали прокладывается отделочная строчка е, изготовляется петля и пришивается пуговица ж, деталь укладываются в пачку з. Рассмотренная технологическая схема позволяет довольна просто изменить длину и ширину получаемых прямоугольных сборочных единиц, что особенно важно в реальных процесса связанных с изготовлением различных моделей изделий.

Рис. 2.8. Технологическая схема процесса

Разработаны новые методы безниточного соединения деталей одежды, которые не могут быть отнесены ни к сварным никлеевым. Они основаны на впрыскивании в детали из текстильных материалов полимерного вещества. Область применения таких методов может быть очень широкой в случае получения положительных результатов их производственной проверки.

Рассматриваемый метод состоит в следующем. Полимер в виде гранул разогревается, полученный расплав под значительным избыточным давлением впрыскивается в соединяемые детали, пробивая их насквозь. Затем осуществляется перемещение зоны впрыскивания относительно деталей на шаг, равный длине стежка. При этом расплав продолжает поступать на поверхность деталей, но под меньшим давлением. Образуется полоска полимерного вещества, имитирующая стежок. Затем вновь следует впрыскивание расплава в толщу материала и т.д. Полимер, поступивший в материал, облучается ультрафиолетовыми лучами, вызывающими его термофиксацию и частичное отвердение. В процессе соединения деталей расплав полимера окрашивается в требуемый цвет путем добавления красящих веществ. Получаемая таким образом строчка имеет внешний вид и характеристики обычного ниточного соединения, а по прочности его превосходит. Весь процесс управляется электронной системой.