Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

3.9. Расчет гибкой системы транспортирующих роликов ФТОУ-1

Для реализации нового способа [52], транспортирующие ролики снабжены гибкой системой. Поскольку скорость перемещения роликами меньше, чем скорость перемещения детали иглой, детали поворачиваются вокруг мгновенного центра вращения против часовой стрелки, соприкасаясь с упором и деформируясь на величину Δ. Сила давления детали на упор может быть отрегулирована за счет регулировки предварительного сжатия пружин тормозных устройств, создающих постоянный момент сопротивления движению роликов при разных величинах проскальзывания. После соприкосновения края детали с упором линейная скорость соприкасающихся с деталями поверхностей роликов

становится равной линейной скорости поступательного (вдоль строчки) перемещения иглы. В результате деталь начинает двигаться прямолинейно и ее край отходит от упора на величину, равную деформации Δ (рис. 320, раздел 3.6.3). Это, в свою очередь, приводит к тому, что линейные скорости соприкасающихся с деталями поверхностей роликов уменьшаются, и детали вновь поворачиваются к упору, деформируясь на величину Δ. Так обеспечивается постоянный контакт края деталей с упором. Ограничение деформации края деталей при выполнении краевых строчек разной по величине и знаку кривизны осуществляется регулировкой предварительного сжатия пружин тормозных устройств.

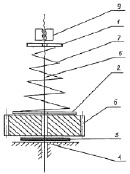

На рис. 3.39, приведена расчетная схема гибкого устройства верхнего ролика, где для передачи вращения от ведущего вала к ролику приводная шестерня отключена от вала 5 (обычно шестерня сидит на шпонке) и имеет свободное вращение. Теперь вращение вала 5 к зубчатому колесу транспортирующего ролика передается через шестерню 6 посредством гибкой системы тормозного устройства состоящего, из специально подготовленного вала 5, имеющего галтель 3, верхний конец вала имеет резьбу для регулировки сжатия пружины 7, пружина сжата с двух сторон шайбами 1 и 2, гайкой 9. Далее сжатие пружины передается шестерне 6, она прижимается к галтели 3. Таким образом, приводная фрикционная система верхнего ролика сможет передавать вращение вала 5 зубчатому колесу ролика. Верхний ролик получает вращательное движение. В случае возникновения окружной силы, большей силы настройки гибкой системы (это случается тогда, когда край детали упирается об упор и край детали начинает деформироваться на величину Δ), шестерня 6 прекращает свое вращение и вал 5 вращается вхолостую. Как только окружная сила роликов уменьшится до величины настройки гибкой системы, вращение вала 5 через шестерню 6 начинает передаваться колесу и ролики начинают вращаться.

Необходимо определить величину окружной силы вращения роликов, получаемую через гибкую систему тормозного устройства ФТОУ-1 [30].

Для фрикционной муфты запишем условия работоспособности (отсутствия пробуксовки), которое выражается неравенством

Mp ≤ Mтр.

Моменты Mp, Mтр – возникающие на рабочих поверхностях муфты. Для кольцевых поверхностей при силе Q нормального давления на диски

по условию износостойкости p ≤ [p] и допускаемая величина силы Q определится из выражения

или окончательно

Рис. 3.39. Схема к расчету фрикционного устройства

Допускаемое давление определяется по формуле

[p] = [p0]k1k2,

где [p0] – основное допускаемое давление, [30] используя табл. 12.8 выбираем f = 0,08, [p0] = 0,8, k1 – коэффициент, учитывающий влияние скорости, который определяется по формуле

где ϑс – средняя окружная скорость, м/с; k2 – коэффициент, учитывающий влияние числа ведущих дисков k2 = 1,09–0,03z1, в нашем случае z1 = 4, количество пар трущихся поверхностей.

Номинальный момент муфты определяется из формулы

Приняв β = 1,3, определяем расчетный момент фрикционной муфты

Mp = 1,3M.

Далее, используя полученные выражения определяем диаметр диска (в нашем случае диаметры пружин, шайбы и галтелей – 1, 2, 3, 4 (рис. 3.39)).

Определим наибольший момент вращения гибкой системы

где fi – коэффициенты трения трущихся пар системы;  . – средние диаметры трущихся дисков.

. – средние диаметры трущихся дисков.

При применении конусной пружины момент расcчитывается отдельно для верхней и нижней части пружины, с учетом изменения диаметра пружины.

Итак, получены аналитические зависимости для определения параметров фрикционной передачи верхнего транспортирующего ролика гибкой системы ФТОУ-1. Методика расчета фрикционной передачи нижнего ролика аналогична.

Для верхнего ролика момент сопротивления вращению, передаваемый через шестерню 6 (см. рис. 3.39) определяется по формуле [30]

Для нижнего ролика

Жесткость пружины определяются по формуле [209]

– для верхней пружины;

– для верхней пружины;

– для нижней пружины,

– для нижней пружины,

где G – модуль упругости материала пружины; d – диаметры проволоки пружин; D – диаметры пружин; n – количество витков пружин.

Деформации пружин Δ1, Δ2, определяются по известной методике определения начального натяжения пружин и конечных натяжении пружин с учетом физико-механических свойств материала ориентируемой детали.

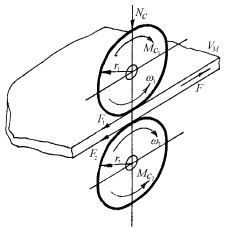

Учитывая, что транспортирующие ролики получают движение через фрикционное устройство, то момент сопротивления вращению можно выражать через расчетный момент фрикционной передачи, тогда для верхнего ролика справедливо равенство (рис. 3.40):

[Mтр] = M1C;

(3.81)

(3.81)

Рис. 3.40. Схема взаимодействия роликового механизма ФТОУ с деталью

Для нижнего ролика

[Mтр] = M2C;

(3.82)

(3.82)

Найденные аналитические зависимости (3.81), (3.82), позволяют рассчитать параметры гибкой системы ФТОУ-1.

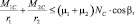

С другой стороны, запишем условие перемещения деталей роликами (инструмент С), имеющими гибкие связи с приводными валами машины в виде ФТОУ [20, 30]. Согласно рис. 3.40:

где μ1, μ2 – коэффициенты трения между инструментами С и деталью.

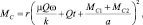

В работе [20] эти реакции определены без учета скольжения материала по игольной пластинке. Однако для расчета фрикционного механизма это надо учитывать. Используя формулу из работы [29]

(3.83)

(3.83)

где Qf – сила трения скольжения материала по игольной пластинке; MС1 – момент сопротивление движению заготовки; MС2 – момент сопротивление развороту вследствие защемления материала; μQω/k – сила сопротивления качению ролика (Fк); а – расстояние между роликами и иглой; r1, r2 – радиус вектора, соединяющий начало системы и элемента ds (расстояние от точки контакта ролика до его центра).

Однако в приведенных работах не учитывается эффект сухого трения между материалом и поверхностью стола (платформы машины).

Ниже рассматривается проблема сухого трения во время ориентирования детали с применением ФТОУ.