Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

4.2.1. Выбор и разработка структурной схемы ФТОУ-1, типа «отклоняющая игла и гибко связанные с ведущими валами ролики»

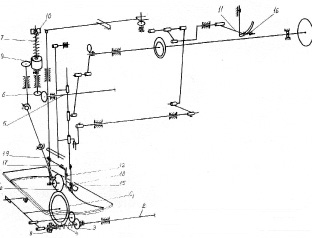

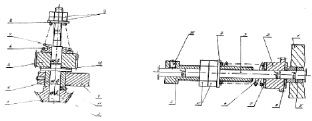

Нами разработан новый способ выполнения настрочных швов [52]. На основе этого способа были разработаны устройства для выполнения настрочных швов и для сборки заготовок внакладку, а также для соединения нескрепленных двух деталей друг с другом [30, 34, 38, 49–52]. Кинематическая схема устройства для выполнения настрочных операций представлена на рис. 4.1. Устройство содержит два ведущих непрерывно вращающихся ролика С1 и С2 (см. рис. 3.7, гл. 3.2.3), иглу В, отклоняющуюся вдоль строчки и упор А.

Нижний транспортирующий ролик С1 получает движение от ведущего вала с помощью коробки передач, позволяющей изменять длину стежка.

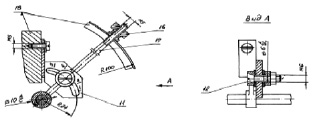

На валу 2, см. рис. 4.1, установлена приводная шестерня 3 с упругим звеном – фрикционной муфтой 4, которая обеспечивает ролику С возможность как в режиме транспортирования, когда игла находится вне материала детали, так и в режиме торможения с постоянным моментом когда игла перемещает материал. Верхний транспортирующий ролик С2 получает движение от вала 5 посредством зубчатой пары 6 и упругого звена 9, работающего аналогично упругому звену 4. Отклонение иглы В вдоль строчки осуществляется от эксцентрика через систему рычагов. Величина отклонения изменяется поворотом рычага 11 по пазу сектора с последующей фиксацией гайки 16, а в соответствии с рис. 4.1, поворотом рычага 11, гайкой 16 или как показано на рис. 4.3, изменением положения рычага 17 по пазу 11.

Конструктивное оформление упора А зависит от вида выполняемой строчки. Если строчка по краю нижней детали, то упор устанавливается на игольной пластине. Если же строчка выполняется по краю верхней детали, то упор устанавливается на лапке – упоре 13, как показано на рис. 4.1. С целью расширения технологических возможностей конструкция упора позволяет изменять его положение в горизонтальной плоскости, по высоте, а также регулировать величину давления на прошиваемую деталь. Регулировка осуществляется с помощью винтов 12, 17, 19, гайки 15 и пружины 18 (см. рис. 4.1).

Рис. 4.1. Автоматизированная настрочная машина

Устройство работает следующим образом. При выполнении строчки по краю верхней детали, предварительно скрепленной с нижней деталью Д размещаются между роликами С1 и С2 слева от упора А (см. рис. 3.7, гл. 3.2.3). Упор смещён относительно оси роликов (линия 3–3) в сторону, противоположную направлению скорости перемещения деталей, и установлен на нормали (линия 2–2) к контуру детали, составляющей с линией 3–3 угол α. Напомним, что в главе 3 приведено соотношение для выбора необходимой величины угла α.

Перемещение деталей Д осуществляется роликами С1 и С2 и иглой В. Поскольку скорость VC перемещения деталей роликами меньше, чем скорость VB перемещения деталей иглой, детали поворачиваются вокруг мгновенного центра вращения Р против часовой стрелки, соприкасаясь с упором А и деформируясь на величину Δ. Сила давления детали на упор может быть отрегулирована за счёт регулировки предварительного сжатия пружин 4 и 7 тормозных устройств (см. рис. 4.2), создающих постоянный момент сопротивления движению роликов С1 и С2 и при разных величинах проскальзывания (рис. 4.4).

Рис. 4.2. Автоматизированная сборочная машина

После соприкосновения края детали с упором А, линейная скорость соприкасающихся с деталями поверхностей роликов VC становится равной линейной скорости поступательного (вдоль строки) перемещения иглы VВ. В результате деталь начинает двигаться прямолинейно и её край отходит от упора на величину, равную деформации Δ. Это, в свою очередь приводит к тому, что линейные скорости соприкасающихся с деталями поверхностей роликов уменьшаются и детали вновь поворачиваются к упору, деформируясь на величину Δ. Так обеспечивается постоянный контакт края деталей с упором. Ограничение деформации края деталей при выполнении краевых строчек разной по величине и знаку кривизны осуществляется регулировкой предварительного сжатия пружин 4 и 7 тормозных устройств гайками 8 и 10 (рис. 4.1), а в соответствии с рис. 4.4, гайки 9,11.

Таким образом, разность скоростей перемещения сшиваемых деталей иглой и роликами и наличие упора позволяют качественно выполнять строчки по краю как верхней, так и нижней деталей (предварительно скреплённых между собой) без снижения скорости машин.

Использование описанного выше способа перемещения деталей позволило также разработать устройство для сборки деталей внакладку (данная автоматизированная машина работает в комплексе с устройством [9]).

Данное устройство исключает операцию по предварительному скреплению деталей. Уменьшает расход материала за счёт уменьшения припуска деталей на накладку, улучшает качество изделий за счёт строгого выполнения строчек эквидистантно краю как верхней так и нижней деталей.

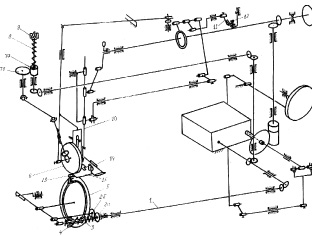

Устройство содержит два ведущих ролика, иглу, отклоняющуюся вдоль строчки и два упора (рис. 4.2, 4.9).

Привод нижнего ролика состоит из вала 1, зубчатых передач 2а, 2б и тормозного устройство 3 с регулировочной гайкой 4, как в рассмотренной выше машине. Однако здесь ролик 5 уменьшен по ширине до 2 мм и соответственно модифицирована игольная пластина, что позволяет уменьшить припуск нижней детали на накладку до 4 мм. При расположении челнока слева, а ролика с права от иглы припуск уменьшается до 2 мм (на реконструированной машине 430 кл. ПМЗ использован именно этот вариант).

Рис. 4.3. Механизм для автономной регулировки отклонения иглы

Привод верхнего ролика 6 включает зубчатую пару 7а, 7б колеса, которую при необходимости изменения передаточного отношения можно заменять (на реконструированной машине 430 кл. ПМЗ процесс ориентации обеспечивается без замен зубчатых пар) и тормозное устройство 8, регулируемое гайкой 9 (на рис. 4.4, гайки 9,11).

Рис. 4.4. Фрикционное устройство транспортирующих роликов

Наличие тормозных устройств 3 и 8, как и в рассмотренной выше машине, предохраняет края деталей от излишней деформации; величины передаваемых роликами крутящих моментов регулируются путём изменения предварительной деформации пружин гайками 4 и 9 (рис. 4.2).

Устройство отклонения иглы ничем не отличается от аналогичного устройства рассмотренной выше машины. Однако, данная машина содержит два упора, которые обеспечивают постоянные припуски деталей и исключают выход строчек за край деталей. Нижний упор 13 (см. рис. 4.2) смонтирован на игольной пластине слева, а верхний 14 – на разделительной пластинке 15 справа от роликов 5 и 6. При этом положение каждого из упоров может регулироваться вдоль строчки и по высоте. Таким образом, упоры А1 и А2 (рис. 3.7) смещены относительно оси вращения роликов в сторону, противоположную скорости поступательного движения деталей, и расположены на нормалях (n–n) к контурам деталей, повернутых от линии (k–k) на угол α (для верхней детали – по часовой стрелки, а для нижней – против часовой стрелке). Разделительная пластинка смонтирована на лапке (или на платформе машины). Величина давления пластинки на нижнюю деталь регулируется пластинчатой пружиной с помощью винта.

Устройство работает следующим образом. Нижняя деталь Д1 (см. рис. 3.7) укладывается на игольной пластине и её край совмещается с упором А1, а верхняя деталь Д2 – на разделительной пластинке, и её край совмещается с упором А2. Затем опускается верхний ролик (на рис. 3.7 – точка С), который прижимает верхнюю деталь Д2 к разделительной пластинке. Давление через разделительную пластинку передаётся на нижнюю деталь Д1, вследствие чего она прижимается к нижнему ролику. Перемещение деталей Д1 и Д2 осуществляется роликами и иглой, причем величина перемещения детали нижним роликам в 3/5 раз больше, а величина перемещения верхней детали верхним роликам в 3/5 раз меньше, чем перемещения деталей иглой. Это достигается за счёт соответствующего расположения коромысла на валу механизма отклонения иглы и увеличения передаточного отношения зубчатой пары в цепи верхнего ролика. В результате деталь Д1 поворачивается вокруг мгновенного центра вращения Р1 по часовой стрелке, а деталь Д2 – вокруг центра Р2 в противоположную сторону, что приводит к их соприкосновению с упорами А1 и А2. Силы давления деталей Д1 и Д2 на упоры А1 и А2 могут быть изменены путём регулирования предварительной деформации пружин тормозных устройств, создающие постоянные моменты сопротивления вращению роликов при разных величинах их проскальзывания. В результате выполняется контурная строчка на деталях, соединяемых внакладку, без предварительного скрепления.

Таким образом, вследствие разных величин перемещения деталей иглой и роликами, наличия упоров, тормозных устройств, разделительной пластинки, уменьшения ширины нижнего ролика и изменения конструкции игольной пластины обеспечивается эквидистантность строчки по краям обеих деталей, минимальный припуск на накладку и предохраняются от чрезмерной деформации края деталей.