Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

1.10. Остаточные напряжения. Релаксация напряжений

Оценка остаточных напряжений после нагрева или охлаждения

Рассматриваются остаточные напряжения, возникающие в результате неравномерного охлаждения или нагрева.

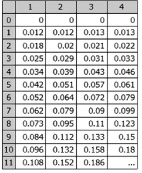

Рис. 1.57. Фрагмент массива деформаций ползучести

при температуре 900 °С

Допущения

1. Для одноосного напряженного состояния наибольшее остаточное напряжение sост не может превышать предел текучести sт

sост ≤ sт,

так как любая деформация под действием внешней силы не может вызвать напряжения больше предела текучести.

2. Для двухосного напряженного состояния наибольшее остаточное напряжение sост не может превышать предел текучести 1,15sт [56].

sост ≤ 1,15sт.

3. Для двухосного напряженного состояния с учетом процесса ползучести наибольшее остаточное напряжение sост не может превышать предел ползучести [56].

sост ≤ 1,15σ0,2/t.

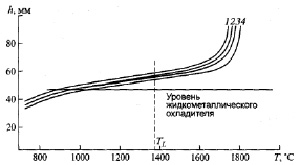

Исходными данными для моделирования технологии изготовления лопатки является градиент температур при монокристаллическом литье.

Для модельного расчета экспериментальная оценка градиента температуры приведена на рис. 1.58 [57].

Рис. 1.58. Диаграмма градиента температуры сплава [57]

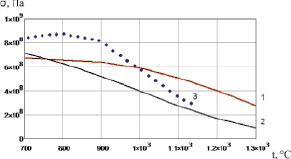

На основе диаграммы градиента температуры рассчитываются остаточные напряжения по величине предела текучести и термических напряжений в зависимости от температуры в отливке из модельного сплава (рис. 1.59).

Расчетная кривая 2 на рис. 1.59 позволяет определять предел текучести при температуре свыше 1100 °С.

Рис. 1.59. Температурная зависимость термических напряжений модельного сплава – 1; предела текучести: 2 – расчет; 3 – эксперимент

Из рис. 1.59 видно, что при затвердевании отливки от 1300 до 700 °С sтерм и sт возрастают. При 1000 °С sост max ≈ 600 МПа. Это ведет к образованию локальных микротрещин. Необходимо учитывать, что предел текучести на уровне элементарной атомной ячейки обладает анизотропией, т.е. его значения (в зависимости от направления действующих напряжений) могут быть меньше приведенных на графике.

Остаточные напряжения, возникающие в отливке, снижаются последующей термообработкой.

Для моделирования режимов термообработки лопатки необходимо иметь расчетные диаграммы ползучести сплава, которые позволят определить длительность термообработки. В п. 1.9 приведены фрагменты результатов расчета ползучести модельного сплава:

а) в зависимости от напряжения при температуре 900 °С;

б) в зависимости от напряжения при температуре 1000 °С;

в) фрагмент массива деформаций ползучести при 1200 °С.

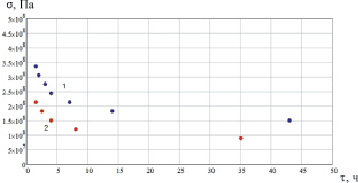

На основе массива данных деформации ползучести строится расчетная диаграмма релаксации сплава (рис. 1.60).

На основе массива данных по деформации ползучести и, полагая, что механизмы релаксации и ползучести одинаковы, определяются режимы термообработки. В частности, получены несколько вариантов термообработки лопатки.

Вариант 1 (на основе предела текучести). После термообработки при температуре 1200 °С остаточные напряжения составят 180 МПа.

Вариант 2 (на основе предела ползучести). После термообработки в течение 8 ч при температуре 1200 °С остаточные напряжения составят 120 МПа.

Вариант 3 (на основе предела ползучести). После термообработки в течение 35 ч при температуре 1200 °С остаточные напряжения составят 90 МПа.

Рис. 1.60. Расчетная диаграмма релаксации сплава:

1 – 1100 °С; 2 – 1200 °С

Таким образом, определены модельные (расчетные) режимы отдельных этапов изготовления лопатки турбины.