Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

1.12.2. Конструирование материалов

Актуальность и постановка задачи

В настоящее время новые жаропрочные сплавы успешно разрабатываются с использованием статистических моделей, основанных на обширной базе свойств имеющихся сплавов. При этом используются как линейные регрессионные модели [64], так и нелинейные [65].

Однако для новых перспективных материалов объем экспериментальных данных о свойствах материала весьма ограничен, а статистические данные отсутствуют.

В этих условиях возникает задача моделирования заданных свойств материала на этапе проектирования элементов сложных технических изделий, в частности, ГТД. Классические методы расчета механики деформируемого твердого тела, основанные на гипотезе сплошности среды, не позволяют этого сделать.

Принципиальным отличием разработанного метода является расчет упругих, прочностных и теплофизических характеристик, основанных на учете сил межатомного взаимодействия. Кроме того, ставится задача моделирования свойств материала не для образца, а для конкретной детали, в частности, рабочей лопатки турбины с учетом условий ее работы:

– температура газа перед турбиной;

– давление газа перед турбиной;

– частота вращения ротора;

и изготовления:

– конструктивные особенности (например, степень закрученности пера лопатки);

– технологические особенности (наличие покрытия, методы обработки).

Поэтому выбор материала должен учитывать определенные этапы проектирования ГТД [66], на основе которых формируются принципы конструирования материалов [66, 67].

Кроме того, для нового многокомпонентного жаропрочного сплава с химическим составом, определенным методом регрессионного анализа, следующим этапом его формирования является экспериментальное определение служебных свойств. Применение разработанной модели [67, 41] позволяет сократить объем таких экспериментов и длительность проверки этих характеристик.

Расчетная модель

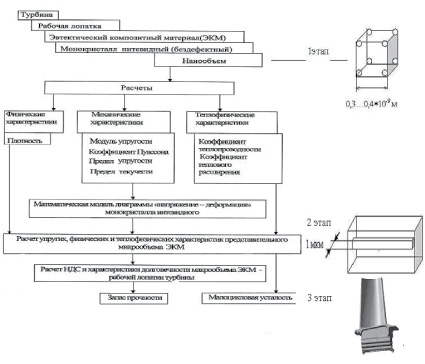

Последовательность решения задачи представлена в виде блок-схемы (рис. 1.66) этапов расчета прочности.

Рис. 1.66. Этапы расчета

Первый этап – расчет упругих, прочностных, теплофизических и физических характеристик нанообъема монокристалла – элементарной атомной ячейки. Для новых и перспективных материалов этот этап предусматривает моделирование его кристаллической структуры (если она неизвестна) на основе химической формулы, индекса Пирсона и пространственной группы.

Второй этап – расчет упругих, прочностных, теплофизических и физических характеристик представительного микрообъема эвтектического композитного материала или моно- и поликристаллического жаропрочного сплава на основе результатов расчета первого этапа.

Третий этап – расчет методом конечных элементов напряженно-деформированного состояния макрообъема материала (в том числе эвтектического композитного или жаропрочного сплава) детали турбонасоса, например, рабочей лопатки турбины.

Переход в расчетах от нанообъема к микрообъему и макрообъему основан на бездефектной структуре нитевидного монокристалла. Нанообъем – элементарная атомная ячейка – периодически повторяется в нитевидном монокристалле. В поперечном направлении нанообъем, периодически повторяясь, достигает микрообъема. В продольном направлении микрообъем, периодически повторяясь, достигает макрообъема, т.е. длина волокон равна длине пера лопатки.

Разработанный метод расчета позволяет установить влияние параметров кристаллической решетки материала, силы химической связи на упругие и прочностные характеристики. Иначе говоря, оценивается влияние химического состава материала (металлургический фактор) на конструкционную прочность лопатки. Тем самым определяются управляющие факторы.

Сравнительный анализ и приложение результатов

Для определения напряженно-деформированного состояния и расчета на прочность деталей ГТД, турбонасоса методом конечных элементов, необходимо иметь комплекс исходных данных: модуль упругости с учетом анизотропии; коэффициент Пуассона; предел текучести с учетом анизотропии; коэффициент теплопроводности; коэффициент теплового расширения; модуль упругости и коэффициент теплового расширения в зависимости от температуры; плотность материала. Разработанный метод позволяет дополнять ограниченный объем экспериментальных данных по этим характеристикам результатами теоретического расчета.

Результаты расчета основных компонентов позволяют оценить упругие, прочностные и теплофизические характеристики композиции материала в целом (см. пп. 1.1–1.6).

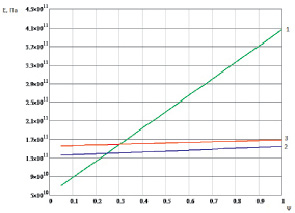

В частности, для перспективного композита Nb–Nb5Si3 [68] получена расчетная зависимость влияния объемной доли армирующей фазы y на его модуль упругости с учетом анизотропии (рис. 1.67).

Рис. 1.67. Зависимость модуля упругости композита Nb–Nb5Si3 от объемной доли y (при t = 20 °C):1 – модуль упругости в направлении <100>; 2 – модуль упругости в направлении <110>; 3 – модуль упругости в направлении <111>

Из рисунка видно, что композит Nb–Nb5Si3 имеет выраженную анизотропию упругих свойств, которую необходимо учитывать, в частности, для оценки напряженно-деформированного состояния элементов конструкций и технологии изготовления детали. Необходимо отметить, что подобную зависимость можно построить и для других значений температуры.

Учет сил межатомного взаимодействия позволяет теоретически определить величины коэффициента интенсивности напряжения (при плоском нагружении) и ударной вязкости. Оценочные результаты этих величин для некоторых элементов и соединений приведены в п. 1.7.

Полученный комплекс расчетных характеристик материала позволяет сформировать исходные данные для оценки напряженно-деформированного состояния и запаса прочности элементов ГТД, турбонасоса из конструируемого материала.

Результаты сравнительного анализа теоретического расчета упругих и теплофизических характеристик позволяют использовать модельные данные в качестве исходных для оценки прочностных характеристик материалов. В частности, зная температурные зависимости модуля упругости, коэффициента теплового расширения и коэффициента Пуассона, можно оценить величину термических напряжений, возникающих в элементах конструкции (см. п. 1.8). Используя массив деформаций ползучести, оцениваются не только характеристики ползучести, но и число циклов до разрушения при малоцикловой усталости (см. пп. 1.9, 1.11)

Кроме того, разработанный метод позволяет заложить основу конструирования лопаток и других деталей с заданными механическими и теплофизическими характеристиками. А применение управляющих факторов позволяет использовать разработанную модель для конструирования материалов.

Принципы конструирования материалов

На основе разработанного метода расчета упругих, прочностных и теплофизических характеристик [67, 41] появляется возможность конструирования материалов с учетом следующих принципов [37, 66, 67, 69].

1. Цель конструирования материала. Постановка приоритетной задачи [66]:

– достижение одного, двух параметров критериев оптимизации;

– компромиссный вариант по всем критериям оптимизации (плотность, прочность, пластичность, вязкость, термостойкость, длительная жаропрочность, теплопроводность, тепловое расширение).

2. Обеспечение резервов доводки требуемых критериев материала [66].

В частности, кристаллографическое направление ⟨001⟩ монокристаллической лопатки может обеспечить резерв повышения модуля упругости за счет направлений ⟨110⟩, ⟨111⟩. В свою очередь, низкая плотность материала – повышение частоты вращения ротора.

3. Принцип независимости характеристик материалов осуществляется, в частности, на примере независимости в некоторых случаях упругих характеристик от химического состава жаропрочных никелевых сплавов.

4. Взаимозависимость и взаимовлияние характеристик материалов [66].

Этот принцип реализуется, в частности, влиянием модуля упругости на другие упругие характеристики. Повышение модуля упругости ведет к соответствующему повышению предела упругости монокристалла и снижению коэффициента Пуассона. Введение в кристаллическую решетку никеля (твердый раствор) легирующего элемента Al позволяет при практическом сохранении модуля упругости никеля уменьшить массу за счет уменьшения плотности. Тем самым улучшаются удельные характеристики материала. Кроме того, изменение модуля упругости влияет на пластичность и термостойкость.

5. Использование в композиции материала только всесторонне и многократно исследованных компонентов [66].

6. Создание резервов по «критическим» элементам для достижения цели проекта [66].

7. Неразрывность свойств материала, конструкции и технологии изготовления детали. В частности, управляющими факторами, определяющими свойства материала, являются следующие. Металлургические факторы: химический состав (химическая формула); тип кристаллической решетки; период кристаллической решетки а0. Технологические факторы: кристаллографическое направление монокристалла; объемная доля армирующей фазы композитного материала.

8. Повышение экологической безопасности при конструировании и создании нового материала благодаря использованию «чистых» технологий.

9. Оптимизация жизненного цикла материала (создание материала – эксплуатация – диагностика – ремонт – переработка, утилизация) с использованием информационных технологий.

10. Создание научного задела расширением и углублением фундаментальных исследований.

В результате закладывается основа решения прямой задачи – создание материала с заданными характеристиками. При этом недостающая информация, необходимая в расчетах напряженно-деформированного состояния деталей ГТД, восполняется за счет результатов моделирования.

Выводы

1. Разработанный метод позволяет исследовать влияние металлургических, технологических и эксплуатационных факторов на конструкционную прочность деталей ГТД при различных режимах его работы (в частности, оценивать термические напряжения).

2. Возможна теоретическая оценка удельных характеристик материалов, таких, например, как отношение модуля упругости к плотности.

3. Модель, блок-схема которой приведена на рис. 1.66, позволяет перейти от исследования образца к исследованию деталей ГТД (например, лопатки турбины).

4. Обобщены принципы конструирования материалов.