Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

1.1. Гидрогеологические характеристики и основные параметры водоотливного оборудования медноколчеданных рудников

Современная технология добычи полезных ископаемых подземным способом связана с ведением сложного и трудоемкого процесса водоотлива.

Наибольшее распространение на подземных рудниках получили центробежные насосы секционные типа ЦНС(К) [18, 19, 20, 26, 27, 29, 30, 33, 38-67, 72, 74, 76, 77, 78, 79, 81, 82, 83, 85, 94, 96, 97, 99, 100, 105, 106, 107, 109, 110, 111, 112, 116-124, 125, 126, 128, 129, 130, 146, 149, 150], что обусловливается большой надежностью их работы, высокой экономичностью по сравнению с поршневыми, возможностью использования высокоскоростных электродвигателей [86, 124].

На подземных и открытых горных работах в горных бассейнах, особенно при разработке обводненных месторождений и вскрытии глубоких горизонтов с повышенными притоками шахтных вод, значительно усложнилась проблема водоотлива. Организация бесперебойной работы водоотливных установок в этих условиях характеризуется большими расходами средств на проходку сложного водоотливного комплекса горных выработок и применением дорогостоящего электромеханического оборудования, а также электроэнергии (её расход при откачке шахтных вод составляет 40 – 45 % общего расхода горным предприятием) [12, 14, 18, 23, 25-27, 31-34, 40, 42, 43, 49, 50, 53, 54, 61, 65, 81-83, 89, 96, 97, 118-120, 124, 127, 135, 150], а также фактическим уменьшением межремонтных периодов рудничных водоотливных установок.

Технология ведения открытых, подземных горных работ напрямую связана с работой водоотлива, свыше 90 % которого осуществляется центробежными насосами, составляющими более 70 % от всего парка водоотливных установок страны. Практически все водоотливные установки, например медноколчеданных месторождений подземных рудников Южного Урала, оборудованы центробежными насосами секционными кислотоупорными ЦНС(К) [38-67, 81, 82, 96, 109-112, 117-124].

Важную роль в выполнении поставленных задач призвано сыграть электромеханическое хозяйство современного горного предприятия, и в первую очередь его водоотлив, надежная работа которого обеспечивает безопасную работу горнорабочих и эффективную работу всего предприятия в целом [12].

На протяжении последнего десятилетия интенсивная разработка медноколчеданных месторождений Южного Урала привела к быстрому нарастанию глубины подземных рудников, которая превысила 700 м и в ближайшие годы достигнет 1000 – 1400 м и более. В этих условиях в общем балансе энергопотребления рудничный водоотлив потребляет 20 – 40 % всей электроэнергии, поэтому разработка рациональных схем организации водоотлива, проектирования и внедрения новых конструкций высоконапорных и экономичных насосов, нахождение способов увеличения межремонтного периода работы водоотливного оборудования и снижения расходов электроэнергии позволят значительно повысить технико-экономические показатели водоотлива и снизить затраты труда на одну тонну добычи полезного ископаемого [38, 53, 61, 110-112]. В соответствии с вышесказанным, в настоящее время все более актуальным становятся вопросы эффективной работы рудничных водоотливных установок. Успешное решение этих вопросов во многом определяется условиями эксплуатации насосного оборудования и конструкцией насоса и в частности таким его свойством, как долговечность. Одним из показателей долговечности центробежных насосов является межремонтный ресурс.

Согласно ГОСТ 27002-83, под межремонтным ресурсом понимается наработка изделия с момента начала эксплуатации или после ремонта до наступления предельного состояния. Проблема повышения межремонтного ресурса современных конструкций центробежных насосов при эксплуатации возникла в связи со снижением качества их работы.

Основным типом водоотливного оборудования, эксплуатирующегося на медноколчеданных рудниках Южного Урала, являются водоотливные установки с насосами ЦНС(К), расположенные над зеркалом воды. Это послужило основанием выбора их в качестве главных объектов исследования. Местом проведения исследований выбраны подземные рудники Узельгинский (УзПР), Учалинский (УПР), Сибайский (СПР) ОАО «Учалинский ГОК», Гайский (ГПР) ОАО «Гайский ГОК» и др., которые по диапазону изменения условий эксплуатации и применяемому оборудованию являются наиболее представительными.

Воды подземных рудников медноколчеданных месторождений, поступающие по водоотливным канавам и перепускным скважинам в водосборники участковых и главных насосных станций, транспортируют во взвешенном состоянии от 4–50 г/л шлама – нерастворимых механических примесей как минерального, так и органического происхождения [12, 14, 22, 23, 38, 53, 61, 110-112].

Наличие взвешенных в шахтной, агрессивной воде твердых частиц горных пород, обладающих абразивными свойствами, приводит к преждевременному износу рабочих колес, корпусов, направляющих аппаратов, увеличению зазоров в уплотнениях колес и между ступенями и, как следствие, к снижению производительности, КПД насосов, повышенному расходу электроэнергии или снижению ресурса насосами рудничного водоотлива [4, 6-13, 15, 22, 23, 26, 27, 38-67, 77, 78, 80, 84, 85, 104, 114, 115, 151].

Снижение ресурса насосами рудничного водоотлива обусловлено несоответствием требований инструкции по эксплуатации ЦНСК 300-120-600, а также периодичности ремонтов, регламентированной «Руководством по эксплуатации НЦС(К) 300-120–600.000 РЭ», где указано 6500 ч [53, 109].

Периодичность ремонтов в «Руководстве по эксплуатации ЦНС(К) 300-120–600.000 РЭ» основана на средних сроках службы элементов центробежных насосов и не учитывает реальных условий эксплуатации, что требует проведения сопоставительного анализа их влияния на межремонтный ресурс элементов центробежных насосов.

Наличие воды в горных породах существенно снижает безопасность ведения горных работ, усложняет использование механизмов и влияет на аварийные ситуации. Кроме того, во многих случаях выбор способов и средств осушения существенно влияет на экономику предприятий [12, 14, 16, 22, 23, 24, 31, 34, 117, 119, 124].

Спецификой подземных рудников традиционно является их высокая производственная мощность – от нескольких до десятков тысяч тонн в сутки при продолжительном от нескольких до пяти десятков и более лет периоде разработки месторождений – с той целью, чтобы иметь достаточные запасы руды в шахтном поле для компенсации колоссальных капитальных затрат на их строительство [12, 14, 16, 22, 23, 24, 31, 34, 117, 119, 124].

Поэтому наиболее остро встает вопрос, как эффективно организовать рудничный водоотлив. Это зависит от ожидаемого водопритока на том или ином горизонте рудника, температуры и кислотности откачиваемой воды и других факторов. Величина водопритока в горные выработки во многом зависит от геологического строения, гидрогеологических условий, характера рельефа месторождения, водоотдачи вмещающих пород и руд, расположения рудного тела относительно пройденных горных выработок, колоссальное влияние также оказывает суммарный объем выработанного пространства, трещиноватость пород и руд, различного характера тектонические нарушения и т. д. [9, 12, 14, 16, 22, 23, 24, 31, 34, 117, 119, 124].

По химическому составу шахтная вода классифицируется по водородному показателю (pH) как кислотная, нейтральная и щелочная. В работах [2, 3, 6, 31] приведена классификация шахтной воды по водородному показателю: сильнокислотная рН=0…3; кислотная рН=4…5; нейтральная рН=6…8; слабощелочная рН=8…10; щелочная рН=11…14.

В работе [12] отмечается, что с глубиной разработки месторождений кислотность шахтной воды увеличивается, а в проектах УГМК для Гайского подземного рудника [29] указывается, что кислотность шахтной воды с увеличением глубины разработки не увеличивается.

В. М. Поповым в работе [124] отмечается: «Интенсивное образование кислотных вод имеет место в периоды весеннего снеготаяния (тогда кислотность возрастает на всех горизонтах)», что требует уточнения по возрастанию кислотности шахтной воды по всем горизонтам в конкретных условиях эксплуатации для глубоких подземных рудников, отрабатывающих медноколчеданные месторождения. Если для откачки кислотных вод в «Единые правила безопасности при разработке рудных, не рудных и россыпных месторождений полезных ископаемых подземным способом» (ЕПБ) [71] заложены требования как к насосам, так и к трубопроводам, то для откачки щелочных вод не предусмотрено никаких требований ни к насосам, ни к трубопроводам [34].

Характеристику шахтных вод определяет не только химический состав, но и их физико-механические свойства. Так, при большей плотности руды и вмещающих пород происходит быстрое осаждение механических взвесей в воде [12], что очень важно для процесса заиливания водосборных емкостей насосных станций. Но в опубликованных исследованиях [12] не приведены методики определения длительности процесса заиливания и периодичности очистки как главных водосборников, так и других водосборных емкостей насосных станций. В ЕПБ, издания 1975 года указывалось, что заиливание главных водосборников насосных станций не должно превышать 30 % их объема. В ЕПБ издания 2003 года данное требование отсутствует, но в работе [112] указывается на возникновение аварийной ситуации на угольных шахтах Алтая при заиливании главных водосборников насосных станций на 90 % их общего объема.

Исследованиями [12] установлено, что шахтные воды постоянно транспортируют во взвешенном состоянии от нескольких миллиграммов до 10 г и более механических примесей в одном литре воды. По данным И. И. Куренкова [12], средняя мутность шахтной воды достигает от 3 до 28,63 г/л. Мутность шахтной воды определяется прибором мутномером [12] путем сравнения испытуемой воды с эталонами, приготовленными из инфузорной земли или каолина, имитирующими разную степень мутности воды.

Согласно ГОСТ 2874-82, содержание взвешенных веществ в воде, подаваемой для хозяйственно-питьевых целей централизованными водопроводами, не должно превышать 0,0015 г/л. Следовательно, термины «мутность воды» и «содержание взвешенных веществ в воде» идентичны и могут применяться для оценки загрязненности шахтной воды.

Автором работы [12] приведено распределение количества шахт угольной промышленности по загрязненности шахтной воды механическими примесями: 33 % шахт имеют относительно «чистые» шахтные воды с содержанием примесей 50-100 мг/л; 45 % шахт имеют среднюю загрязненность с содержанием механических примесей 100-500 мг/л и 22 % шахт – повышенную загрязненность механическими примесями и содержат 500-3000 мг/л и более, что указывает на необходимость проведения дополнительных исследований в настоящее время.

В работах [12] применяется термин «условно чистые» шахтные воды, но пояснение понятия этого термина не приводится.

Содержание взвешенных частиц в шахтной воде определяется в химических лабораториях горных предприятий методом взятия проб шахтной воды: при впадении в главный водосборник и в откачиваемой воде без взмучивания из приемных колодцев насосных станций [12].

Рис. 1.1. Продольный разрез Узельгинского месторождения

с указанием рудных тел № 1, 2, 3, 4, 5, 7, 8, 9

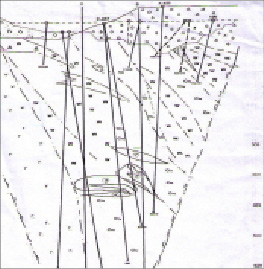

Рис. 1.2. Продольный разрез Октябрьского месторождения, Бурибаевский ГОК с указанием рудных тел

Рис. 1.3. Схема вскрытия и залежей рудных тел Молодежного месторождения (УГОК)

Рис. 1.4. Схема вскрытия и залежей рудных тел Узельгинского месторождения (УГОК)

Рис. 1.5. Схема залежей рудных тел Гайского медноколчеданного месторождения (ГГОК)

Рис. 1.6. Схема вскрытия и залежей рудных тел Талганского месторождения (УГОК)

Рис. 1.7. Объемная схема рудных тел Узельгинского месторождения

Рис. 1.8. Схематичный продольный разрез Сибайского месторождения (УГОК). Нижняя залежь с расположением рудных тел

По технологической схеме водоотлива традиционно принято воду с верхних горизонтов перепускать на нижние, в водосборники главных водоотливных установок, а они в свою очередь откачивают шахтную воду на поверхность в пруды-отстойники и т. д. Как правило, водоносный слой, расположенный на глубине порядка 0–200 м, содержит в своем составе так называемые «мягкие породы» с коэффициентом крепости по М. М. Протодьяконову до 6, а следовательно, механические примеси этих вмещающих пород и руд, попадающие в шахтную воду, а далее в насос, вызовут в нем минимальный абразивный износ, т. е. КПД насосной установки при этом будет достаточно высок [12, 14, 16, 22–24, 31, 34, 117, 119, 124].

Шахтные воды с нижних горизонтов рудника содержат более крепкие породы и руды медноколчеданных месторождений с крепостью 16…18 по шкале М. М. Протодьяконова. Шлам – результат деятельности горно-шахтных транспортных машин и оборудования, он является более абразивным (острогранность, твердость по Моосу, дисперсность и т.д.), т.е. в насосе более интенсивно происходят процессы гидроабразивного износа. К тому же по данным [117–119, 124] шахтные воды медных рудников Урала являются кислотными, что неизбежно ведет к интенсивным коррозионным процессам.

Интенсивная отработка в последние годы медноколчеданных месторождений Южного Урала осуществляется: в ОАО «Учалинский ГОК», представленный находящимися в отработке Учалинским, Молодежным месторождениями (комбинированный способ отработки), Узельгинским, Талганским, Сибайским месторождениями (подземный способ отработки); ОАО «Бурибаевский ГОК» – Октябрьским месторождением (подземный способ отработки); ОАО «Гайский ГОК» – Осенним, Кваркино, Левобережным месторождениями (открытый способ отработки) и Гайским и Летним месторождениями (подземный способ отработки), которые включают от одного, двух и более мощных рудных тел до пяти и более мелких рудных тел и удалены друг от друга на расстояния от нескольких сот метров до нескольких километров (рис. 1.1–1.8) [29, 30, 110–112, 128, 138, 139].

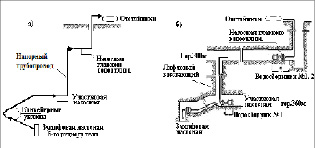

Вовлечение в отработку параллельно с мощными рудными телами рудных тел небольшой мощности, расположенных на разных расстояниях ототработанных и действующих горных выработок рудников, усложняет технологические схемы рудничного водоотлива за счет применения двух (рис. 1.9, а) и трехступенчатой схем (рис. 1.9, б). Отработка рудных тел небольшой мощности требует проходки и крепления таких выработок, как водосборники, насосные камеры и др., характерных для участковых насосных станций, что требует дополнительных капитальных затрат [110, 111].

Использование на подземных рудниках медноколчеданных месторождений современного, высокотехнологичного и высокопроизводительного самоходного, бурового, погрузочно-доставочного и транспортного оборудования при ведении горных работ позволяет обеспечить в сжатые сроки отработку малых рудных тел, а устройство зумпфового водоотлива в конце транспортной выработки позволит сократить капитальные вложения.

Так, отработка шестого рудного тела Октябрьского месторождения Бурибаевского ГОКа небольшой мощности, около 300 тыс. т, расположенного ниже действующих горных выработок гор. 360 м на 12,5 м, потребовала устройства временного зумпфового водоотлива по трехступенчатой схеме (рис. 1.9). Выполнение зумпфового водоотлива в виде продолжения конвейерной транспортной выработки сокращает затраты как на проведение водосборников, так и на устройство насосной камеры и других горных выработок, характерных для участковых насосных станций.

Рис. 1.9. Схема водоотлива при отработке 6-го рудного тела Бурибаевского ГОКа

Шахтная вода из конвейерных уклонов по водоотливной канавке поступает в зумпф насосной установки и быстроходными насосами типа Х, укомплектованными электродвигателями с частотой вращения 3000 мин-1 [111], перекачивается по трубопроводу до водосборника гор. 360 м и сбрасывается в водосборник существующей участковой водоотливной установки.

После отработки шестого рудного тела зумпфовая насосная ликвидируется.

Следовательно, на выбор технологической схемы водоотлива существенное влияние оказывают следующие факторы:

1. Горно-геологические:

- нормальный и максимальный водопритоки подземного рудника, зависящие от геологических и гидрогеологических условий залегания рудного тела и определяющие количество рабочих насосов насосной станции;

- свойства шахтной воды – кислотная, нейтральная, щелочная – требуют применения насосного оборудования соответствующего исполнения. Так, наличие кислотных вод на месторождении требует применения насосного оборудования в кислотоупорном исполнении, что также увеличивает стоимость оборудования рудничного водоотлива;

- наличие в шахтной воде шлама – загрязненность воды минеральными примесями (от 3–50 г/л), которые вызывают коррозионный или абразивный износ насосного оборудования и уменьшают срок его службы.

2. Технологические:

- последовательность отработки горизонтов месторождения определяет геодезическую высоту устройства насосной установки, а следовательно, и количество ступеней водоотлива, что требует дополнительной проходки горных выработок для насосного оборудования второй или третьей ступени;

- способы осветления шахтной воды от шлама связаны с проходкой осветляющих устройств, водосборников и своевременной их чисткой.

3. Технические:

- технические параметры насосного агрегата (подача, напор, КПД, тип и мощность электродвигателя и др.);

- запорная арматура и ее исполнение по свойствам воды – задвижки, клапаны, колена, тройники и т. д.;

- всасывающие и нагнетательные трубопроводы – материал, толщина стенки, исполнение по свойствам воды и т.д.

Комплексно выполнить учет влияния горно-геологических, технологических и других факторов при проектировании схем рудничного водоотлива возможно только на основании математической модели [111, 112].

Так, опыт эксплуатации быстроходных насосов типа Х на откачке кислых шахтных вод подземного рудника Бурибаевского ГОКа подтверждает производительную и надежную работу их по сравнению с центробежными насосами типа ЦНС(К) (см. рис. 1.9).

Шахтные воды, поступающие по водоотливным канавам и перепускным скважинам в водосборники участковых и главных насосных станций, транспортируют во взвешенном состоянии от 4–50 г/л шлама – нерастворимых механических примесей как минерального, так и органического происхождения. Основными источниками шламообразования на подземных рудниках являются: буровая мелочь (5 %), получаемая в процессе бурения горных пород при мокром пылеподавлении; просыпь горной массы из кузовов транспортных средств (50 %) и измельчаемая колесами подземных самоходных машин; часть закладочной смеси от промывки закладочных трубопроводов (10 %) и т.д. [110–112].

Наличие взвешенных в шахтной воде твердых частиц горных пород, обладающих абразивными свойствами, приводит к преждевременному износу рабочих колес, корпусов, направляющих аппаратов, увеличению зазоров в уплотнениях колес и между ступенями и, как следствие, к снижению производительности, КПД насосов, повышенному расходу электроэнергии насосами рудничного водоотлива [12, 25, 38, 44, 53].

При течении шахтной воды самотеком по длине водосборников происходит осаждение твердых частиц на дно водосборников, что приводит к зашламовыванию их и последующей очистке.

Очистка от шлама водосборников, отстойников – сложный, почти не решенный вопрос [117–119, 124], хотя разработан и предложен ряд схем и средств, обеспечивающих механизацию работ по очистке водосборников и снижение трудоемкости их очистки. Очистку водосборников УзПР производят 1 раз в год, при этом длительность её составляет до 90 смен, а объем вывозимых шламов – до 9000 м3.

Для очистки водосборников подземных рудников в настоящее время практически не применяют скреперы [117–119, 124]. На подземных рудниках Учалинского ГОКа очистку водосборников и шламоотстойников осуществляют с использованием погрузочных самоходных машин, подземных автосамосвалов (Учалинский рудник) и вагонеток локомотивного транспорта (Узельгинский рудник). Отвлечение погрузочно-доставочных машин, автосамосвалов МоАЗ, рудничного технологического транспорта на очистку водосборников приводит к снижению производительности рудника или к увеличению парка технологических машин [110, 111].

Организация бесперебойной работы рудничного водоотлива в этих условиях характеризуется большими расходами средств на проходку сложного водоотливного комплекса горных выработок (водоотливных канав, водосборников, приемных колодцев, насосных камер и т.д.), приобретение и эксплуатацию электромеханического оборудования насосных станций, повышенным расходом электроэнергии (до 40–45 % от общего расхода [117–119, 124]) на рудничный водоотлив.

Из вышеизложенного следует, что вопросы выбора технологической схемы и оборудования рудничного водоотлива, способов и средств очистки водосборников при отработке медноколчеданных месторождений Южного Урала являются актуальными и в настоящее время.

Водоотливные установки горных предприятий оборудуются в основном центробежными насосами. Это обусловливается большой надежностью работы, высокой экономичностью, возможностью использования высокоскоростных электродвигателей, что сокращает их габариты, а также сравнительно невысокими затратами на откачку 1 м3 воды. Важное значение имеет также бесперебойная работа центробежных насосов.

Фактором, определяющим выбор типа насоса, является расчет его подачи и напора с учетом перспективного притока шахтных вод и их химического состава.

При выборе центробежных насосов высокого давления для глубоких горизонтов шахт дополнительно учитывается наличие высоких давлений в трубопроводах и правильный выбор материалов при коррозионном влиянии шахтных вод [2, 22, 71, 124, 125, 130, 140].

Для покрытия полей Q-H применяют горизонтальные секционные насосы с подачей до 800 м3/ч и насосы со спиральным отводом при подаче от 450–1500 м3/ч [3, 16, 18, 38, 72, 74, 76, 77, 81, 82, 84, 86, 90–95, 97, 103, 105–107, 109, 113, 116, 118–120, 124, 130, 145].

При проектировании водоотливных установок горных предприятий обоснование выбора их параметров осуществляется в настоящее время главным образом в отношении номинальных технических данных по насосам (подача, напор и КПД) и трубопроводным ставам (диаметры, толщина стенок, схемы разводки). Исходными гидрогеологическими данными при этом служат, как правило, притоки воды в горные выработки (нормальные и максимальные), глубины ведения работ, кислотность воды и наличие в ней твердых частиц, их абразивность и некоторые другие [12, 53, 96, 97, 110, 112, 124, 140].