Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

2.4. Экспериментальное исследование гидроабразивного износа элементов проточной части центробежных насосов

С целью установления зависимостей гидроабразивного износа проведено экспериментальное исследование ряда центробежных шахтных насосов.

Гидроабразивный износ насосов изучался на протяжении 2007–2011 гг. на Узельгинском подземном руднике ОАО «УГОК», УГМК на насосах типа ЦНСК 300-360 и 300-420.

Основной целью исследований являлось установление закономерности гидроабразивного износа отдельных узлов насоса и скорости их изнашивания от гранулометрического состава абразивных частиц и количества их в одном кубометре воды, откачиваемой насосами, а также определение мест наибольшего износа деталей насоса.

Абсолютный износ определялся как разница между массой детали до испытания и после него.

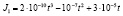

Скорость абразивного изнашивания за промежуток двух соседних испытаний вычислялась по формуле:

где  и

и  – масса детали до и после испытания, г;

– масса детали до и после испытания, г;

– продолжительность испытания, ч.

– продолжительность испытания, ч.

Эксплуатация водоотливных установок, откачивающих загрязненную воду из карьеров, угольных разрезов, шахт, обогатительных фабрик и других горных предприятий, сопровождается гидроабразивным износом центробежных насосов, запорной арматуры, а также всасывающих и нагнетательных трубопроводов. Поэтому решение вопросов снижения абразивного износа водоотливного оборудования способствует повышению производительности, увеличению срока эксплуатации, неизбежно повышает КПД насосов, снижает электропотребление и, как следствие, является одним из источников экономии средств горнодобывающих предприятий [12, 13, 51].

При эксплуатации водоотливного оборудования приходится встречаться главным образом с абразивным изнашиванием, так как при откачивании вод в них всегда содержатся во взвешенном состоянии нерастворимые твердые частицы минерального происхождения, проходящие через проточную часть насоса.

На основании вышесказанного можно сделать вывод о том, что продуктивная эксплуатация водоотливного оборудования, удлинение его срока службы, при длительном сохранении им КПД, имеет место лишь при знании закономерностей износа их или возможностей количественной оценки потери массы элементами насосов от абразивных сред, транспортируемых в воде на поверхность, что позволит применять эффективные способы защиты водоотливного оборудования от гидроабразивного износа.

С целью проверки интенсивности гидроабразивного изнашивания насосов проведено их экспериментальное исследование (табл. 2.1–2.4).

Таблица 2.1

Результаты анализа проб воды

|

№ |

Наименование пробы, шахтной воды, наработка, ч |

Водородный показатель среды, ед. рН |

Плотность пробы, г/см3 |

Содержание твёрдого, % |

Тип насоса |

|

1. |

г.340 м, всас, 215 ч |

7,0 |

1,019 |

0,45 |

ЦНСК 300-420 |

|

2. |

г.340 м, всас, 364 ч |

7,25 |

1,020 |

0,79 |

|

|

3. |

г.340 м, всас, 734 ч |

7,25 |

1,020 |

1,11 |

|

|

4. |

г.640 м, всас, 167 ч |

7,25 |

1,018 |

0,42 |

ЦНСК 300-360 |

|

5. |

г.640 м, всас, 289 ч |

7,05 |

1,029 |

0,64 |

|

|

6. |

г.640 м, всас, 574 ч |

7,3 |

1,035 |

2,39 |

Зависимости гидроабразивного износа от наработки проверяли в условиях УзПР ОАО «УГОК», УГМК на центробежных насосах типа ЦНСК 300–420 [105, 109], установленных в насосных камерах гор. 340 м, и ЦНСК 300–360 – гор. 640 м.

Основной целью исследований являлось установление закономерности гидроабразивного износа отдельных узлов насоса и скорости их изнашивания от гранулометрического состава абразивных частиц и их количества в одном кубометре воды, откачиваемой насосами, и определение мест наибольшего износа его элементов, изменение его КПД в процессе работы.

Для определения износа элементов насосов в зависимости от числа ступеней, наработки в часах и свойств шахтных вод (табл. 2.1–2.4) исследовали работу насосов, производя взвешивание их элементов перед началом работы и после наработки насосами машино-часов, соответствующих проведению текущих ремонтов в насосной камере главного водоотлива соответствующего горизонта УзПР и в цехах РМЗ ОАО «УГОК» в период проведения капитальных ремонтов этих насосов.

Перед демонтажом насосов на текущие и капитальные ремонты производилось взятие проб воды в объеме 1 л из приемных колодцев на определение ее физико-химических свойств.

Также был проведен ситовый анализ твердого, содержащегося в пробах воды (рис. 2.5–2.7), представленный в табл. 2.2–2.4.

Таблица 2.2

Ситовой анализ шлама пробы воды №6

|

Класс крупности |

Выход |

Суммарный выход |

|||

|

г |

% |

по + |

по - |

||

|

0,5 |

0,07 |

4,6 |

4,6 |

100 |

|

|

-0,5 |

0,25 |

0,04 |

2,6 |

7,2 |

5,4 |

|

-0,25 |

0,125 |

0,11 |

7,2 |

14,4 |

92,8 |

|

-0,125 |

0,1 |

0,03 |

1,9 |

16,3 |

85,6 |

|

-0,1 |

0,074 |

0,04 |

2,6 |

18,9 |

83,7 |

|

-0,074 |

0,04 |

0,58 |

38,2 |

57,1 |

81,1 |

|

-0,04 |

0 |

0,65 |

42,9 |

100 |

42,9 |

|

Итого |

1,52 |

100 |

- |

- |

|

Рис. 2.5. Фото пробы шлама №6

Таблица 2.3

Ситовой анализ шлама пробы воды №12

|

Класс крупности |

Выход |

Суммарный выход |

|||

|

г |

% |

по + |

по - |

||

|

0,5 |

0,03 |

1,3 |

1,3 |

100 |

|

|

-0,5 |

0,25 |

0,12 |

5,1 |

6,4 |

98,7 |

|

-0,25 |

0,125 |

0,07 |

3 |

9,4 |

93,6 |

|

-0,125 |

0,1 |

0,14 |

6 |

15,4 |

90,6 |

|

-0,1 |

0,04 |

0,46 |

19,7 |

35,1 |

84,6 |

|

-0,074 |

0,04 |

0,18 |

7,7 |

42,8 |

64,9 |

|

-0,04 |

0 |

1,34 |

57,2 |

0 |

57,2 |

|

Итого |

2,34 |

100 |

- |

- |

|

Рис. 2.6. Фото пробы шлама №12

Таблица 2.4

Ситовой анализ шлама пробы воды №4

|

Класс крупности |

Выход |

Суммарный выход |

|||

|

г |

% |

по + |

по - |

||

|

0,5 |

0,03 |

1, |

1,3 |

100 |

|

|

-0,5 |

0,25 |

0,12 |

5,1 |

6,4 |

98,7 |

|

-0,25 |

0,125 |

0,07 |

3 |

9,4 |

93,6 |

|

-025 |

0,1 |

0,14 |

6 |

15,4 |

90,6 |

|

-0,1 |

0,074 |

0,4 |

19,7 |

35,1 |

84,6 |

|

-0,074 |

0,04 |

0,18 |

7,7 |

42,8 |

64,9 |

|

-0,04 |

0 |

1,34 |

57,2 |

100 |

57,2 |

|

Итого |

2,34 |

100 |

- |

- |

|

Рис. 2.7. Фото пробы шлама №4

С целью установления закономерностей интенсивности гидроабразивного износа элементов ЦНС(К) 300-360–420 проведено экспериментальное исследование в условиях эксплуатации насосов в УзПР.

Для определения удельного износа деталей насосов производили их взвешивание и замеры площадей изношенных поверхностей до и после наработки, в периоды проведения текущих ремонтов [19, 20, 57, 78, 85, 94, 106, 107, 109] в насосных камерах главного водоотлива УзПР и капитальных ремонтов на ремонтно-механическом заводе (РМЗ), испытанию подверглось девять насосов.

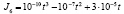

Удельный гидроабразивный износ J центробежного насоса зависит от многих факторов [4, 12, 13, 15, 17, 23, 26, 27, 31, 34, 39, 41, 44-46, 51, 53, 57-59, 65, 77, 78, 80, 83, 85, 87, 99, 100, 110, 112, 114-117, 119, 124, 130, 131, 135, 141, 149, 153, 156]: гранулометрического состава твердых частиц и их механических свойств (твердость, абразивность, крупность и др.), плотности и агрессивности шахтной воды, подачи насоса и развиваемого им напора, площади изнашиваемой поверхности (площадь контакта твердых частиц с твердыми стенками деталей насоса) fИЗН, времени наработки t.

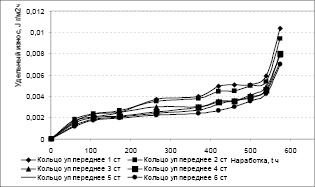

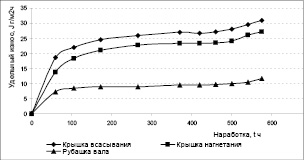

Осредненные результаты экспериментальных исследований представлены в табл. 2.5–2.8 и на рис. 2.8–2.32, где приведены графические зависимости удельного гидроабразивного износа J от наработки для основных элементов проточной части шахтных насосов типа ЦНС(К).

Удельный гидроабразивный износ J г/(м2∙ч) можно вычислить по формуле:

J =  (2.20)

(2.20)

где  – абсолютная убыль массы элементов проточной части насосов, зависит от вышеперечисленных факторов, а выявление зависимости от этих факторов требует проведения дальнейших исследований, г;

– абсолютная убыль массы элементов проточной части насосов, зависит от вышеперечисленных факторов, а выявление зависимости от этих факторов требует проведения дальнейших исследований, г;

– площадь изнашиваемой поверхности, м2;

– площадь изнашиваемой поверхности, м2;

– время работы насоса, ч.

– время работы насоса, ч.

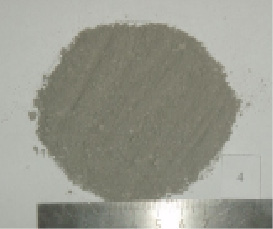

Полученные методом наименьших квадратов [21] экспериментальные зависимости удельного гидроабразивного износа элементов проточной части насосов соответствуют высокоабразивным примесям таких горных руд и пород, как медная руда, дацитовые породы, спилиты и базальты и т.д., имеющих коэффициент крепости по М.М. Протодьяконову 13–16 и находящихся в откачиваемой шахтной воде, обладающей агрессивными свойствами (табл. 2.9).

Таблица 2.5

Осредненные результаты полученных масс элементов насосов

ЦНСК 300-360, установленных в насосной гор. 640 м, УзПР

|

Наимено-вание элементов насоса |

Наработка насосов, ч, и убыль массы элементов, г |

|||||||||||||

|

0 |

60 |

106 |

172 |

265 |

370 |

420 |

460 |

500 |

540 |

575 |

||||

|

Рабочее колесо |

1 ст. |

0 |

183 |

396 |

809 |

1295 |

1761 |

2085 |

2289 |

2594 |

2806 |

3067 |

||

|

2 ст. |

0 |

169 |

372 |

712 |

1186 |

1548 |

1867 |

2021 |

2251 |

2587 |

2796 |

|||

|

3 ст. |

0 |

143 |

305 |

615 |

982 |

1395 |

1617 |

1818 |

2045 |

2209 |

2567 |

|||

|

4 ст. |

0 |

132 |

276 |

518 |

821 |

1197 |

1389 |

1497 |

1742 |

1961 |

2383 |

|||

|

5 ст. |

0 |

109 |

229 |

418 |

679 |

966 |

1124 |

1215 |

1467 |

1547 |

1843 |

|||

|

6 ст. |

0 |

79 |

162 |

312 |

512 |

748 |

843 |

998 |

1096 |

1184 |

1463 |

|||

|

Кольцо направляющего аппарата |

1 ст. |

0 |

130 |

279 |

497 |

826 |

1209 |

1494 |

1674 |

1914 |

2251 |

2458 |

||

|

2 ст. |

0 |

114 |

246 |

462 |

771 |

1131 |

1363 |

1533 |

1706 |

1913 |

2193 |

|||

|

3 ст. |

0 |

96 |

231 |

407 |

668 |

983 |

1205 |

1375 |

1551 |

1765 |

1992 |

|||

|

4 ст. |

0 |

83 |

189 |

317 |

506 |

781 |

985 |

1134 |

1318 |

1484 |

1717 |

|||

|

5 ст. |

0 |

62 |

135 |

227 |

374 |

591 |

706 |

889 |

1076 |

1356 |

1516 |

|||

|

6 ст. |

0 |

53 |

106 |

196 |

336 |

496 |

616 |

724 |

826 |

1054 |

1198 |

|||

|

Кольцо уплотняющее |

1 ст. |

0 |

0,004 |

0,009 |

0,018 |

0,042 |

0,068 |

0,098 |

0,115 |

0,127 |

0,163 |

0,31 |

||

|

2 ст. |

0 |

0,0035 |

0,0083 |

0,0156 |

0,033 |

0,052 |

0,075 |

0,087 |

0,107 |

0,131 |

0,26 |

|||

|

3 ст. |

0 |

0,0031 |

0,0079 |

0,0141 |

0,028 |

0,045 |

0,061 |

0,071 |

0,091 |

0,119 |

0,209 |

|||

|

4 ст. |

0 |

380,0028 |

0,0068 |

0,0119 |

0,023 |

0,041 |

0,055 |

0,064 |

0,079 |

0,104 |

0,198 |

|||

|

5 ст. |

0 |

0,0024 |

0,0062 |

0,0113 |

0,021 |

0,035 |

0,049 |

0,061 |

0,075 |

0,098 |

0,174 |

|||

|

6 ст. |

0 |

0,0022 |

0,0059 |

0,0109 |

0,0198 |

0,031 |

0,04 |

0,05 |

0,066 |

0,087 |

0,165 |

|||

|

Корпус направляющего аппарата |

1 ст. |

0 |

571 |

1236 |

2524 |

4040 |

5496 |

6509 |

7143 |

8106 |

8762 |

9572 |

||

|

2 ст. |

0 |

529 |

1163 |

2221 |

3704 |

4832 |

5824 |

6307 |

7027 |

8071 |

8724 |

|||

|

3 ст. |

0 |

447 |

953 |

1919 |

3065 |

4359 |

5048 |

5672 |

6380 |

6894 |

8006 |

|||

|

4 ст. |

0 |

413 |

861 |

1616 |

2563 |

3735 |

4333 |

4672 |

5435 |

6120 |

7435 |

|||

|

5 ст. |

0 |

342 |

716 |

1305 |

2118 |

3014 |

3507 |

3791 |

4577 |

4826 |

5762 |

|||

|

6 ст. |

0 |

247 |

505 |

974 |

1597 |

2334 |

2630 |

3114 |

3420 |

3694 |

4566 |

|||

|

Кольцо уплотняющее |

1 ст. |

0 |

0,0029 |

0,0068 |

0,0127 |

0,027 |

0,0425 |

0,0612 |

0,071 |

0,087 |

0,137 |

0,212 |

||

|

2 ст. |

0 |

0,0021 |

0,0052 |

0,0112 |

0,022 |

0,0378 |

0,054 |

0,062 |

0,079 |

0,128 |

0,198 |

|||

|

3 ст. |

0 |

0,00195 |

0,0049 |

0,0095 |

0,019 |

0,0342 |

0,048 |

0,057 |

0,074 |

0,114 |

0,187 |

|||

|

4 ст. |

0 |

0,00184 |

0,0043 |

0,0086 |

0,0183 |

0,0316 |

0,044 |

0,054 |

0,068 |

0,109 |

0,172 |

|||

|

5 ст. |

0 |

0,00168 |

0,0039 |

0,0081 |

0,0176 |

0,031 |

0,04 |

0,051 |

0,065 |

0,097 |

0,162 |

|||

|

Рубашка вала |

0 |

48 |

100 |

170 |

268 |

398 |

453 |

504 |

567 |

647 |

769 |

|||

|

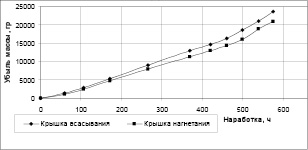

Крышка всасывания |

0 |

1409 |

2958 |

5388 |

8928 |

12954 |

14685 |

16376 |

18542 |

21073 |

23596 |

|||

|

Крышка нагнетания |

0 |

1056 |

2487 |

4671 |

7854 |

11312 |

12963 |

14297 |

16062 |

18918 |

20956 |

|||

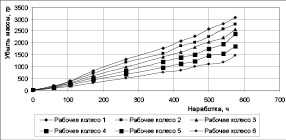

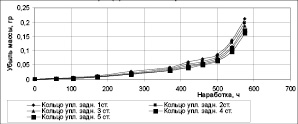

Рис. 2.8. Зависимость потери массы рабочих колес ЦНС(К) 300-360 от наработки

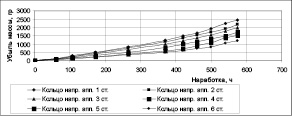

Рис. 2.9. Зависимость потери массы колец направляющего аппарата

ЦНС(К) 300-360 от наработки

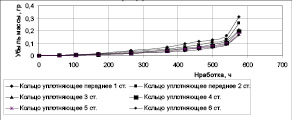

Рис. 2.10. Зависимости потери массы колец уплотняющих передних насосов ЦНС(К) 300-360 от наработки на отказ

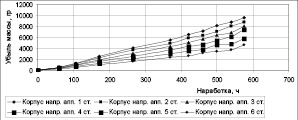

Рис. 2.11. Зависимости потери массы корпусов направляющих аппаратов насосов ЦНС(К) 300-360 от наработки на отказ

Рис. 2.12. Зависимости потери массы колец уплотняющих задних насосов ЦНС(К) 300-360 от наработки на отказ

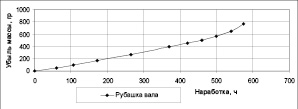

Рис. 2.13. Зависимости потери массы рубашки вала насосов

ЦНС(К) 300-360 от наработки на отказ

Рис. 2.14. Зависимости потери массы крышек всасывания и нагнетания насосов ЦНС(К) 300-360 от наработки на отказ

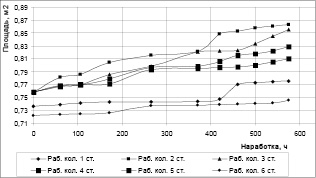

Рис. 2.15. Зависимости площади изнашиваемой поверхности рабочих колес насосов ЦНС(К) 300-360 от наработки

Таблица 2.6

Осредненные результаты полученных площадей элементов насосов ЦНСК 300-360, установленных в насосной гор. 640 м, УзПР

|

Наимено- вание элементов насоса |

Наработка насосов, ч, и площадь изнашиваемой поверхности ЦНСК 300-360, м2 |

|||||||||||

|

0 |

60 |

106 |

172 |

265 |

370 |

420 |

460 |

500 |

540 |

575 |

||

|

Рабочее колесо |

1 ст. |

0,736 |

0,769 |

0,737 |

0,7429 |

0,7431 |

0,7439 |

0,747 |

0,7706 |

0,7728 |

0,7749 |

0,7756 |

|

2 ст. |

0,758 |

0,7814 |

0,7858 |

0,8043 |

0,8152 |

0,8215 |

0,8488 |

0,8525 |

0,8577 |

0,8606 |

0,8632 |

|

|

3 ст. |

0,758 |

0,7676 |

0,7698 |

0,7858 |

0,7982 |

0,8206 |

0,8225 |

0,8233 |

0,8329 |

0,8452 |

0,8551 |

|

|

4 ст. |

0,758 |

0,7669 |

0,7698 |

0,7784 |

0,7969 |

0,798 |

0,8062 |

0,8156 |

0,8179 |

0,8224 |

0,8288 |

|

|

5 ст. |

0,758 |

0,7688 |

0,7702 |

0,771 |

0,7932 |

0,7951 |

0,7969 |

0,7976 |

0,8002 |

0,8051 |

0,8106 |

|

|

6 ст. |

0,722 |

0,7232 |

0,7247 |

0,7258 |

0,7372 |

0,7380 |

0,7387 |

0,74 |

0,7406 |

0,7418 |

0,7459 |

|

|

Кольцо направляющего аппарата |

1 ст. |

0,513 |

0,516 |

0,52 |

0,5264 |

0,5323 |

0,5389 |

0,5439 |

0,5482 |

0,5521 |

0,5527 |

0,553 |

|

2 ст. |

0,513 |

0,5155 |

0,5185 |

0,5229 |

0,528 |

0,5354 |

0,5398 |

0,5439 |

0,5476 |

0,5503 |

0,5562 |

|

|

3 ст. |

0,513 |

0,5152 |

0,5174 |

0,5205 |

0,526 |

0,5323 |

0,5369 |

0,5405 |

0,5442 |

0,5469 |

0,5516 |

|

|

4 ст. |

0,513 |

0,5148 |

0,517 |

0,519 |

0,52 |

0,5283 |

0,5324 |

0,5355 |

0,5393 |

0,5429 |

0,5478 |

|

|

5 ст. |

0,513 |

0,5146 |

0,5156 |

0,5163 |

0,52 |

0,5244 |

0,528 |

0,5304 |

0,5343 |

0,5365 |

0,5397 |

|

|

6 ст. |

0,513 |

0,5144 |

0,5153 |

0,5156 |

0,5173 |

0,5212 |

0,5234 |

0,5263 |

0,5289 |

0,529 |

0,5302 |

|

|

Кольцо уплотняющее |

1 ст. |

0,039 |

0,0392 |

0,041 |

0,042 |

0,0428 |

0,046 |

0,047 |

0,049 |

0,05 |

0,051 |

0,052 |

|

2 ст. |

0,031 |

0,032 |

0,0331 |

0,0341 |

0,0349 |

0,037 |

0,04 |

0,042 |

0,043 |

0,045 |

0,048 |

|

|

3 ст. |

0,031 |

0,0317 |

0,032 |

0,033 |

0,035 |

0,04 |

0,041 |

0,043 |

0,044 |

0,045 |

0,046 |

|

|

4 ст. |

0,031 |

0,0314 |

0,0319 |

0,0325 |

0,0344 |

0,037 |

0,038 |

0,039 |

0,04 |

0,042 |

0,043 |

|

|

5 ст. |

0,031 |

0,0312 |

0,0317 |

0,0321 |

0,0328 |

0,035 |

0,0357 |

0,0364 |

0,0389 |

0,04 |

0,042 |

|

|

6 ст. |

0,031 |

0,0312 |

0,0318 |

0,0323 |

0,0337 |

0,0351 |

0,0355 |

0,0359 |

0,0371 |

0,038 |

0,041 |

|

|

Корпус направляющего аппарата |

1 ст. |

0,927 |

0,9344 |

0,9437 |

0,9654 |

0,9724 |

0,9741 |

0,9993 |

1,0005 |

1,0188 |

1,0198 |

1,0206 |

|

2 ст. |

0,927 |

0,9328 |

0,9396 |

0,9503 |

0,9587 |

0,9682 |

0,9898 |

0,9992 |

1,0084 |

1,0151 |

1,0172 |

|

|

3 ст. |

0,927 |

0,932 |

0,9373 |

0,9405 |

0,9462 |

0,9523 |

0,9608 |

0,9713 |

0,9786 |

0,9802 |

1,019 |

|

|

4 ст. |

0,927 |

0,9316 |

0,9362 |

0,9397 |

0,9479 |

0,9626 |

0,9725 |

0,9746 |

0,9886 |

0,9901 |

1,046 |

|

|

5 ст. |

0,927 |

0,9303 |

0,933 |

0,9386 |

0,9433 |

0,9538 |

0,9598 |

0,9623 |

0,9653 |

0,9672 |

0,9756 |

|

|

6 ст. |

0,758 |

0,7609 |

0,7628 |

0,7639 |

0,7709 |

0,7784 |

0,7848 |

0,7871 |

0,7962 |

0,8039 |

0,8108 |

|

|

Кольцо уплотняющее |

1 ст. |

0,0213 |

0,0219 |

0,0227 |

0,0234 |

0,0233 |

0,0253 |

0,0281 |

0,0288 |

0,0295 |

0,0323 |

0,0328 |

|

2 ст. |

0,0213 |

0,0217 |

0,0225 |

0,0232 |

0,0232 |

0,025 |

0,0278 |

0,0284 |

0,0291 |

0,0319 |

0,0326 |

|

|

3 ст. |

0,0213 |

0,0216 |

0,0223 |

0,0229 |

0,0231 |

0,0248 |

0,0275 |

0,0281 |

0,0287 |

0,0316 |

0,0324 |

|

|

4 ст. |

0,0213 |

0,0215 |

0,0219 |

0,0227 |

0,0228 |

0,0244 |

0,0271 |

0,0276 |

0,0284 |

0,0311 |

0,0319 |

|

|

5 ст. |

0,0213 |

0,0214 |

0,0217 |

0,0224 |

0,0226 |

0,0241 |

0,0267 |

0,0271 |

0,0281 |

0,0305 |

0,0312 |

|

|

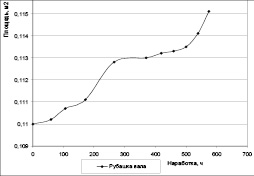

Рубашка вала |

0,11 |

0,1102 |

0,1107 |

0,1111 |

0,1128 |

0,113 |

0,1132 |

0,1133 |

0,1135 |

0,1141 |

0,1151 |

|

|

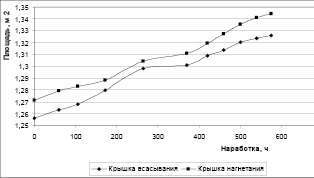

Крышка всасывания |

1,256 |

1,2633 |

1,2678 |

1,2795 |

1,2981 |

1,301 |

1,3088 |

1,3139 |

1,3204 |

1,3237 |

1,3261 |

|

|

Крышка нагнетания |

1,271 |

1,2793 |

1,2828 |

1,288 |

1,3042 |

1,3108 |

1,3194 |

1,3273 |

1,3352 |

1,3409 |

1,3443 |

|

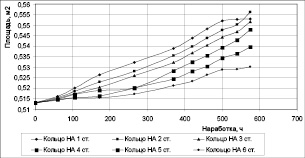

Рис. 2.16. Зависимости площади изнашиваемой поверхности колец направляющих аппаратов насосов ЦНС(К) 300-360 от наработки

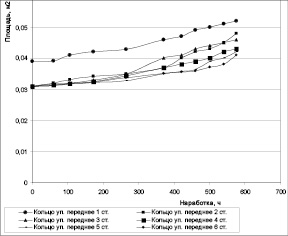

Рис. 2.17. Зависимости площади изнашиваемой поверхности колец

уплотняющих передних насосов ЦНС(К) 300-360 от наработки

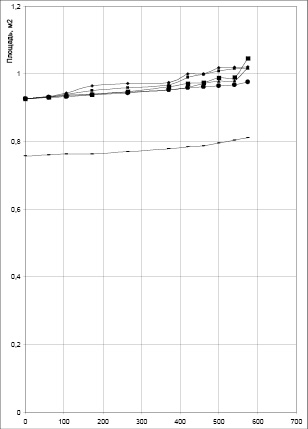

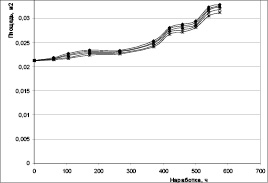

Рис. 2.18. Зависимости площади изнашиваемой поверхности корпуса направляющего аппарата насосов ЦНС(К) 300-360 от наработки

Рис. 2.19. Зависимости площади изнашиваемой поверхности колец уплотняющих задних насосов ЦНС(К) 300-360 от наработки

Рис. 2.20. Зависимость площади изнашиваемой поверхности рубашки вала насосов ЦНС(К) 300-360 от наработки

Рис. 2.21. Зависимости площади изнашиваемой поверхности крышек всасывания и нагнетания насосов ЦНС(К) 300-360 от наработки

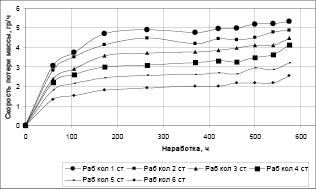

Рис. 2.22. Зависимости скорости потери массы рабочих колес насосов

ЦНС(К) 300-360 от наработки

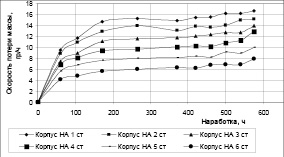

Рис. 2.23. Зависимости скорости потери массы корпуса направляющего

аппарата насосов ЦНС(К) 300-360 от наработки

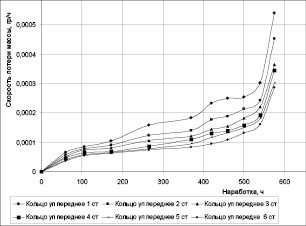

Рис. 2.24. Зависимости скорости потери массы колец уплотняющих передних насосов ЦНС(К) 300-360 от наработки

Таблица 2.7

Результаты определения скорости убыли массы элементов насосов ЦНСК 300-360, гор. 640 м, УзПР

|

Наименование элементов |

Наработка насосов, ч, и скорость убыли массы, г/ч |

|||||||||||||||

|

0 |

60 |

106 |

172 |

265 |

370 |

420 |

460 |

500 |

540 |

575 |

||||||

|

Рабочее колесо |

1 ст. |

0 |

3,05 |

3,73585 |

4,703488 |

4,886792 |

4,759459 |

4,964286 |

4,976087 |

5,188 |

5,196296 |

5,333913 |

||||

|

2 ст. |

0 |

2,8167 |

3,50943 |

4,139535 |

4,475472 |

4,183784 |

4,445238 |

4,393478 |

4,502 |

4,790741 |

4,862609 |

|||||

|

3 ст. |

0 |

2,3833 |

2,87736 |

3,575581 |

3,70566 |

3,77027 |

3,85 |

3,952174 |

4,09 |

4,090741 |

4,464348 |

|||||

|

4 ст. |

0 |

2,2 |

2,60377 |

3,011628 |

3,098113 |

3,235135 |

3,307143 |

3,254348 |

3,484 |

3,631481 |

4,144348 |

|||||

|

5 ст. |

0 |

1,8167 |

2,16038 |

2,430233 |

2,562264 |

2,610811 |

2,67619 |

2,641304 |

2,934 |

2,864815 |

3,205217 |

|||||

|

6 ст. |

0 |

1,3167 |

1,52830 |

1,813953 |

1,932075 |

2,021622 |

2,007143 |

2,169565 |

2,192 |

2,192593 |

2,544348 |

|||||

|

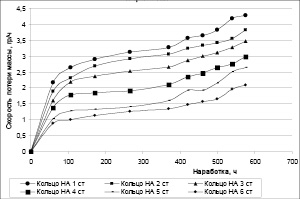

Кольцо направляющего аппарата |

1 ст. |

0 |

2,1667 |

2,63207 |

2,889535 |

3,116981 |

3,267568 |

3,557143 |

3,63913 |

3,828 |

4,168519 |

4,274783 |

||||

|

2 ст. |

0 |

1,9 |

2,32075 |

2,686047 |

2,909434 |

3,056757 |

3,245238 |

3,332609 |

3,412 |

3,542593 |

3,813913 |

|||||

|

3 ст. |

0 |

1,6 |

2,17924 |

2,366279 |

2,520755 |

2,656757 |

2,869048 |

2,98913 |

3,102 |

3,268519 |

3,464348 |

|||||

|

4 ст. |

0 |

1,3833 |

1,78302 |

1,843023 |

1,909434 |

2,110811 |

2,345238 |

2,465217 |

2,636 |

2,748148 |

2,986087 |

|||||

|

5 ст. |

0 |

1,0333 |

1,27359 |

1,319767 |

1,411321 |

1,597297 |

1,919048 |

1,932609 |

2,152 |

2,511111 |

2,636522 |

|||||

|

6 ст. |

0 |

0,8833 |

1 |

1,139535 |

1,267925 |

1,340541 |

1,466667 |

1,573913 |

1,652 |

1,951852 |

2,083478 |

|||||

|

Кольцо уплотняющее |

1 ст. |

0 |

0,00006667 |

0,000085 |

0,000105 |

0,000158 |

0,000184 |

0,000233 |

0,00025 |

0,000254 |

0,000302 |

0,000539 |

||||

|

2 ст. |

0 |

0,00005833 |

0,000078 |

9,07*10-5 |

0,000125 |

0,000141 |

0,000179 |

0,000189 |

0,000214 |

0,000243 |

0,000452 |

|||||

|

3 ст. |

0 |

0,00005167 |

0,000075 |

8,2*10-5 |

0,000106 |

0,000122 |

0,000145 |

0,000154 |

0,000182 |

0,00022 |

0,000363 |

|||||

|

4 ст. |

0 |

0,00004667 |

0,000064 |

6,92*10-5 |

8,68*10-5 |

0,000111 |

0,000131 |

0,000139 |

0,000158 |

0,000193 |

0,000344 |

|||||

|

5 ст. |

0 |

0,00004 |

0,000059 |

6,57*10-5 |

7,92*10-5 |

9,46*10-5 |

0,000117 |

0,000133 |

0,00015 |

0,000181 |

0,000303 |

|||||

|

6 ст. |

0 |

0,00003667 |

0,000056 |

6,34*10-5 |

7,47*10-5 |

8,38*10-5 |

9,52*10-5 |

0,000109 |

0,000132 |

0,000161 |

0,000287 |

|||||

|

Корпус направляющего аппарата |

1 ст. |

0 |

9,516666667 |

11,6604 |

14,67442 |

15,24528 |

14,85405 |

15,49762 |

15,52826 |

16,212 |

16,22593 |

16,64696 |

||||

|

2 ст. |

0 |

8,816666667 |

10,9717 |

12,91279 |

13,97736 |

13,05946 |

13,86667 |

13,71087 |

14,054 |

14,9463 |

15,17217 |

|||||

|

3 ст. |

0 |

7,45 |

8,99057 |

11,15698 |

11,56604 |

11,78108 |

12,01905 |

12,33043 |

12,76 |

12,76667 |

13,92348 |

|||||

|

4 ст. |

0 |

6,883333333 |

8,12264 |

9,395349 |

9,671698 |

10,09459 |

10,31667 |

10,15652 |

10,87 |

11,33333 |

12,93043 |

|||||

|

5 ст. |

0 |

5,7 |

6,75472 |

7,587209 |

7,992453 |

8,145946 |

8,35 |

8,241304 |

9,154 |

8,937037 |

10,02087 |

|||||

|

6 ст. |

0 |

4,116666667 |

4,76415 |

5,662791 |

6,026415 |

6,308108 |

6,261905 |

6,769565 |

6,84 |

6,840741 |

7,94087 |

|||||

|

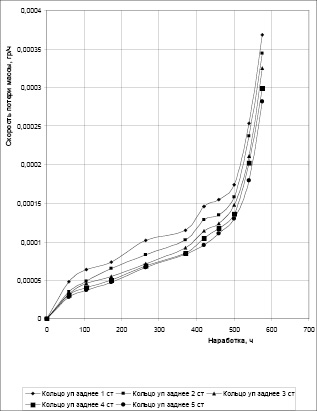

Кольцо уплотняющее |

1 ст. |

0 |

0,00004833 |

0,0000642 |

7,38*10-5 |

0,000102 |

0,000115 |

0,000146 |

0,000154 |

0,000174 |

0,000254 |

0,000369 |

||||

|

2 ст. |

0 |

0,000035 |

0,0000491 |

6,51*10-5 |

8,3*10-5 |

0,000102 |

0,000129 |

0,000135 |

0,000158 |

0,000237 |

0,000344 |

|||||

|

3 ст. |

0 |

0,0000325 |

0,0000462 |

5,52*10-5 |

7,17*10-5 |

9,24*10-5 |

0,000114 |

0,000124 |

0,000148 |

0,000211 |

0,000325 |

|||||

|

4 ст. |

0 |

0,00003067 |

0,0000406 |

0,00005 |

6,91*10-5 |

8,54*10-5 |

0,000105 |

0,000117 |

0,000136 |

0,000202 |

0,000299 |

|||||

|

5 ст. |

0 |

0,000028 |

0,0000368 |

4,71*10-5 |

6,64*10-5 |

8,38*10-5 |

9,52*10-5 |

0,000111 |

0,00013 |

0,00018 |

0,000282 |

|||||

|

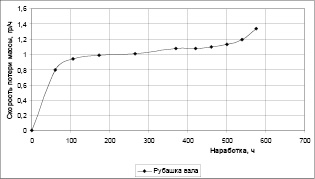

Рубашка вала |

0 |

0,8 |

0,9434 |

0,988372 |

1,011321 |

1,075676 |

1,078571 |

1,095652 |

1,134 |

1,198148 |

1,337391 |

|||||

|

Крышка всаса |

0 |

23,4833 |

27,9057 |

31,32558 |

33,69057 |

35,01081 |

34,96429 |

35,6 |

37,084 |

39,02407 |

41,03652 |

|||||

|

Крышка нагнет. |

0 |

17,6 |

23,4623 |

27,15698 |

29,63774 |

30,57297 |

30,86429 |

31,08043 |

32,124 |

35,03333 |

36,44522 |

|||||

Рис. 2.25. Зависимости скорости потери массы колец уплотняющих задних насосов ЦНС(К) 300-360 от наработки

Рис. 2.26. Зависимости скорости потери массы колец направляющего аппарата насосов ЦНС(К) 300-360 от наработки

Рис. 2.27. Зависимости скорости потери массы рубашки вала насосов

ЦНС(К) 300-360 от наработки

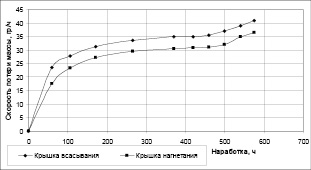

Рис. 2.28. Зависимости скорости потери массы крышек всасывания

и нагнетания насосов ЦНС(К) 300-360 от наработки

Рис. 2.29. Зависимости удельного износа рабочих колес

насосов ЦНС(К) 300-360 от наработки

Таблица 2.8

Результаты определения износа массы элементов насосов ЦНСК 300-360, гор. 640 м, УзПР ОАО «УГОК»

|

Наименование элемента |

Наработка насосов, ч, и износ элементов насоса, г/м2ч |

|||||||||||

|

0 |

60 |

106 |

172 |

265 |

370 |

420 |

460 |

500 |

540 |

575 |

||

|

Рабочее колесо |

1 ст. |

0 |

4,1271989 |

5,0416317 |

6,3312537 |

6,5762245 |

6,3979829 |

6,6456301 |

6,4574188 |

6,7132505 |

6,7057637 |

6,8771442 |

|

2 ст. |

0 |

3,6046412 |

4,4660651 |

5,1467548 |

5,4900291 |

5,0928591 |

5,2370854 |

5,1536402 |

5,2489215 |

5,5667450 |

5,6332353 |

|

|

3 ст. |

0 |

3,1049158 |

3,7378001 |

4,5502436 |

4,6425211 |

4,5945287 |

4,6808511 |

4,8004056 |

4,9105535 |

4,8399677 |

5,2208488 |

|

|

4 ст. |

0 |

2,8686921 |

3,3824027 |

3,8689978 |

3,8877064 |

4,0540541 |

4,1021370 |

3,9901273 |

4,2596894 |

4,4157119 |

5,0004197 |

|

|

5 ст. |

0 |

2,3629899 |

2,8049563 |

3,1520526 |

3,2302876 |

3,2836257 |

3,3582513 |

3,3115651 |

3,6665834 |

3,5583341 |

3,9541295 |

|

|

6 ст. |

0 |

1,8206121 |

2,1088752 |

2,4992470 |

2,6208295 |

2,7393247 |

2,7171285 |

2,9318449 |

2,9597624 |

2,9557732 |

3,4111112 |

|

|

Кольцо направляющего аппарата |

1 ст. |

0 |

4,1989664 |

5,0616836 |

5,4892380 |

5,8556850 |

6,0634024 |

6,5400678 |

6,6383262 |

6,9335265 |

7,5420997 |

7,7301675 |

|

2 ст. |

0 |

3,6857420 |

4,4759011 |

5,1368264 |

5,5102916 |

5,7092954 |

6,0119268 |

6,1272453 |

6,2308254 |

6,4375660 |

6,8570893 |

|

|

3 ст. |

0 |

3,1055901 |

4,2119159 |

4,5461654 |

4,7923093 |

4,9910892 |

5,3437281 |

5,5303061 |

5,7001103 |

5,9764464 |

6,2805436 |

|

|

4 ст. |

0 |

2,6871277 |

3,4487792 |

3,5511045 |

3,6719884 |

3,9954776 |

4,4050302 |

4,6035806 |

4,8878175 |

5,0619785 |

5,4510532 |

|

|

5 ст. |

0 |

2,0080321 |

2,4701026 |

2,5562027 |

2,7140784 |

3,0459521 |

3,6345599 |

3,6436816 |

4,0276998 |

4,6805426 |

4,8851616 |

|

|

6 ст. |

0 |

1,7172110 |

1,9406171 |

2,2101142 |

2,4510430 |

2,5720271 |

2,8021908 |

2,9905245 |

3,1234638 |

3,6897010 |

3,9296082 |

|

|

Кольцо уплотняющее |

1 ст. |

0 |

0,0017007 |

0,0020709 |

0,0024917 |

0,0037031 |

0,0039953 |

0,0049645 |

0,0051020 |

0,0050800 |

0,0059187 |

0,0103679 |

|

2 ст. |

0 |

0,0018229 |

0,0023656 |

0,0026598 |

0,0035681 |

0,0037984 |

0,0044643 |

0,0045031 |

0,0049767 |

0,0053909 |

0,0094203 |

|

|

3 ст. |

0 |

0,0016299 |

0,0023290 |

0,0024841 |

0,0030189 |

0,0030405 |

0,0035424 |

0,0035895 |

0,0041364 |

0,0048971 |

0,0079017 |

|

|

4 ст. |

0 |

0,0014862 |

0,0020110 |

0,0021288 |

0,0025230 |

0,0029949 |

0,0034461 |

0,0035674 |

0,0039500 |

0,0045855 |

0,0080081 |

|

|

5 ст. |

0 |

0,0012821 |

0,0018451 |

0,0020467 |

0,0024160 |

0,0027027 |

0,0032680 |

0,0036431 |

0,0038560 |

0,0045370 |

0,0072050 |

|

|

6 ст. |

0 |

0,0011752 |

0,0017503 |

0,0019620 |

0,0022171 |

0,0023870 |

0,0026828 |

0,0030277 |

0,0035580 |

0,0042398 |

0,0069989 |

|

|

Корпус направляющего аппарата |

1 ст. |

0 |

10,184789 |

12,356021 |

15,200351 |

15,677996 |

15,249003 |

15,508475 |

15,520501 |

15,912839 |

15,910890 |

16,310951 |

|

2 ст. |

0 |

9,4518296 |

11,676988 |

13,588120 |

14,579492 |

13,488390 |

14,009564 |

13,721847 |

13,936930 |

14,723964 |

14,915625 |

|

|

3 ст. |

0 |

7,9935622 |

9,5919834 |

11,862814 |

12,223671 |

12,371187 |

12,509417 |

12,694775 |

13,039035 |

13,024553 |

13,663865 |

|

|

4 ст. |

0 |

7,3887219 |

8,6761819 |

9,9982429 |

10,20329 |

10,486801 |

10,608398 |

10,421221 |

10,995347 |

11,446655 |

12,361792 |

|

|

5 ст. |

0 |

6,1270558 |

7,2397824 |

8,0835386 |

8,4728642 |

8,5405179 |

8,6997291 |

8,5641737 |

9,4830623 |

9,2401127 |

10,271494 |

|

|

6 ст. |

0 |

5,4102598 |

6,2456095 |

7,4130000 |

7,8173759 |

8,1039416 |

7,9789816 |

8,6006419 |

8,5908063 |

8,5094424 |

9,7938697 |

|

|

Кольцо уплотняющее |

1 ст. |

0 |

0,0022070 |

0,0028260 |

0,0031554 |

0,0043728 |

0,0045401 |

0,0051856 |

0,0053593 |

0,0058983 |

0,0078546 |

0,0112407 |

|

2 ст. |

0 |

0,0016129 |

0,0021803 |

0,0028067 |

0,0035784 |

0,0040865 |

0,0046249 |

0,0047459 |

0,0054296 |

0,0074306 |

0,0105628 |

|

|

3 ст. |

0 |

0,0015046 |

0,0020729 |

0,0024119 |

0,0031038 |

0,0037271 |

0,0041558 |

0,0044097 |

0,0051568 |

0,0066807 |

0,0100376 |

|

|

4 ст. |

0 |

0,0014264 |

0,0018523 |

0,0022026 |

0,0030288 |

0,0035002 |

0,0038658 |

0,0042533 |

0,0047887 |

0,0064904 |

0,0093771 |

|

|

5 ст. |

0 |

0,0013084 |

0,0016955 |

0,0021024 |

0,0029387 |

0,0034765 |

0,0035670 |

0,0040911 |

0,0046263 |

0,0058895 |

0,0090301 |

|

|

Рубашка вала |

0 |

7,2595281 |

8,5220978 |

8,8962385 |

8,9656095 |

9,5192538 |

9,5280162 |

9,6703634 |

9,9911894 |

10,500860 |

11,619386 |

|

|

Крышка всаса |

0 |

18,588881 |

22,011090 |

24,482674 |

25,953752 |

26,910692 |

26,714766 |

27,094908 |

28,085429 |

29,481056 |

30,945269 |

|

|

Крышка нагнетания |

0 |

13,757524 |

18,289885 |

21,084609 |

22,724840 |

23,323904 |

23,392668 |

23,416285 |

24,059317 |

26,126731 |

27,110926 |

|

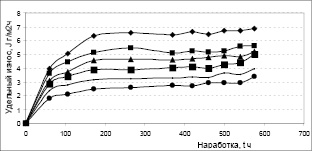

Рис. 2.30. Зависимости удельного износа корпусов направляющих аппаратов насосов ЦНС(К) 300-360 от наработки

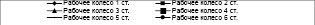

Рис. 2.31. Зависимости удельного износа передних уплотнительных колец насосов ЦНС(К) 300-360 от наработки

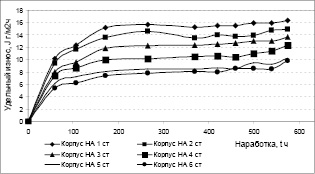

Рис. 2.32. Зависимости удельного износа крышек всасывания, нагнетания

и рубашки вала насосов ЦНС(К) 300-360 от наработки

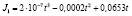

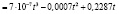

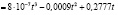

Таблица 2.9

Уравнения регрессии удельного износа основных элементов

проточной части насосов типа ЦНС(К)

|

Наименование элемента насоса |

Зависимость |

Корреляционное отношение R2 |

|

Рабочее колесо 1 |

|

0,97 |

|

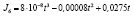

Рабочее колесо 6 |

|

0,95 |

|

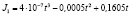

Корпус напр. аппарата 1 |

|

0,96 |

|

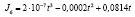

Корпус напр. аппарата 6 |

|

0,95 |

|

Переднее уплот. кольцо 1 |

|

0,91 |

|

Переднее уплот. кольцо 6 |

|

0,96 |

|

Крышка нагнетания |

Jкн |

0,97 |

|

Крышка всасывания |

Jкв |

0,94 |

|

Рубашка вала |

Jрв |

0,91 |

Графики показывают:

• удельный износ рабочих колес по ступеням насосов различается незначительно;

• удельный износ корпусов направляющих аппаратов насосов в 2–2,5 раза выше износа рабочих колес;

• удельный износ крышек всасывания, нагнетания и рубашек вала, насосов в среднем в 4,55 раза выше износа рабочих колес;

• в насосах типа ЦНС(К), эксплуатирующихся в условиях УзПР, неравномерность удельного износа элементов проточной части насосов при их равной твердости поверхности деталей и свойств металла объясняется неравномерным контактом острогранных абразивных частиц с поверхностью при их проходе через насос, а так как при переходе этих частиц из одной секции в следующую и т.д. происходит частичное затупление острых граней абразива, то в дальнейшем частично снижается удельный износ его деталей, но с увеличением наработки гидроабразивный износ увеличивается.

При малой наработке насоса влияние шлама на абразивный износ незначительно. Наиболее подвержены износу уплотняющие и регулировочные кольца, они заменялись при каждой разборке насоса. С увеличением наработки насоса удельный износ элементов проточной части существенно зависит от количества и крупности шлама.