Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

4.2. Методика определения в первом приближении параметров высоконапорных гидроэлеваторных установок

4.2.1. Выбор типа и числа насосов

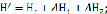

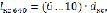

Ориентировочный напор для подъема шламовых смесей по напорному ставу определяется геодезической высотой подачи воды, а также величиной потерь напора в напорном трубопроводе от гидроэлеватора до рабочих насосов и потерями напора при движении откачиваемой воды по нагнетательному ставу в стволе:

(4.1)

(4.1)

где  – геодезическая высота подачи воды насосом главного водоотлива первой ступени, м

– геодезическая высота подачи воды насосом главного водоотлива первой ступени, м

(4.2)

(4.2)

– потери напора в нагнетательном трубопроводе от гидроэлеватора до напорного става рабочих главного водоотлива, м;

– потери напора в нагнетательном трубопроводе от гидроэлеватора до напорного става рабочих главного водоотлива, м;

– потери напора в нагнетательном трубопроводе от насосов главного водоотлива до зеркала воды на верхнем, конечном уровне, т. е. глубина водоотливного горизонта шахты плюс высота слива на поверхности, м.

– потери напора в нагнетательном трубопроводе от насосов главного водоотлива до зеркала воды на верхнем, конечном уровне, т. е. глубина водоотливного горизонта шахты плюс высота слива на поверхности, м.

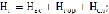

Напорность дополнительного насоса должна не менее чем в 3,5–4 раза превышать геодезическую высоту подачи шламовых смесей [23, 24, 31, 33, 34, 75, 81-84, 101, 112, 113, 132, 134, 142-144, 154].

С помощью каталогов с характеристиками насосов (полями их рабочих режимов) и ориентируясь на Qмин и Нд предварительно выбираем насосы для соответствующих горизонтов (ступеней водоотлива) УзПР

( =340 м). Определим отношение напорности струйного насоса к высоте нагнетания шламовых смесей:

=340 м). Определим отношение напорности струйного насоса к высоте нагнетания шламовых смесей:

= 3,5 ... 4 (4.3)

= 3,5 ... 4 (4.3)

Технические и индивидуальные характеристики дополнительных насосов.

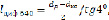

В связи с тем, что характеристика насоса приведена на одно колесо, требуется определить необходимое число колес:

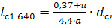

Z640 =  (4.4)

(4.4)

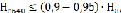

Выбранный насос проверяется на устойчивость работы:

где  – напор выбранного насоса при нулевой подаче, м, для секционных насосов:

– напор выбранного насоса при нулевой подаче, м, для секционных насосов:

(4.5)

(4.5)

где  – напор на одно колесо при нулевой подаче, м.

– напор на одно колесо при нулевой подаче, м.

4.2.2. Определение параметров гидроэлеватора

Для взаимосвязи параметров гидроэлеваторной установки, подающей шламовые смеси через напорные трубопроводы рабочих насосов на дневную поверхность, необходимо прежде всего обоснование общей подачи гидроэлеватора, состоящей, как известно, из подачи насоса Qс, создающего струю, поступающую в камеру смешения гидроэлеватора через сопло и подачи шламовых смесей из отстойника водосборника Q.

Так как расчет оптимальных параметров напорных трубопроводов рабочих насосов насосных станций главных водоотливных установок ведется по номинальной подаче рабочих насосов Qн, то очевидно, что и общая подача гидроэлеваторной установки должна быть соизмерима с этой величиной или равной ей. В условиях нашей задачи примем общую подачу гидроэлеватора:

(4.6)

(4.6)

где  – подача, поступающая в приемную камеру гидроэлеватора из шламосборника (отстойника водосборника водоотливной установки), м3/с.

– подача, поступающая в приемную камеру гидроэлеватора из шламосборника (отстойника водосборника водоотливной установки), м3/с.

Примем следующие допущения (в первом приближении):

- плотность жидкостей  и

и  считаем одинаковой;

считаем одинаковой;

- камеру смешения принимаем цилиндрической формы;

- силы трения между жидкостью и стенками камеры не учитываются.

С учетом этих условий и допущений найдем соотношения, определяющие рациональные параметры гидроэлеваторной установки рудничной водоотливной станции. Рассмотрим параметры камеры смешения (площадь  , длина

, длина  ). Так как именно в ней происходит преобразование энергии жидкости, то она является основным элементом гидроэлеваторной установки.

). Так как именно в ней происходит преобразование энергии жидкости, то она является основным элементом гидроэлеваторной установки.

1. Расчет площади сечения сопла  , м3/с:

, м3/с:

(4.7)

(4.7)

где  – коэффициент расхода,

– коэффициент расхода,  ;

;

и

и  – подача и напор струйного насоса;

– подача и напор струйного насоса;

(4.8)

(4.8)

Так как fc =  то

то

dc =  (4.9)

(4.9)

4.2.3. Определение параметров камеры смешения

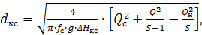

С учетом принятой формы поперечного сечения камеры смешения её диаметр dкс рассчитывается следующим образом:

(4.10)

(4.10)

где  – геометрический параметр гидроэлеватора;

– геометрический параметр гидроэлеватора;

как наиболее выгодное значение для наших условий;

как наиболее выгодное значение для наших условий;

– перепад напора в камере смешения гидроэлеватора равен ориентировочному напору для подъема шламовых смесей по напорному ставу

– перепад напора в камере смешения гидроэлеватора равен ориентировочному напору для подъема шламовых смесей по напорному ставу  , м.

, м.

Так как формула (4.10) получена в предположении равенств плотностей осветленной воды (подача  ) и загрязненной (подача

) и загрязненной (подача  ), то при значительной разнице этих плотностей расчет параметров гидроэлеваторной установки требуется провести во втором приближении с учетом этой разницы [132]. Если результаты расчета во втором приближении будут удовлетворительно совпадать с результатами первого приближения, то они могут быть приняты как окончательные.

), то при значительной разнице этих плотностей расчет параметров гидроэлеваторной установки требуется провести во втором приближении с учетом этой разницы [132]. Если результаты расчета во втором приближении будут удовлетворительно совпадать с результатами первого приближения, то они могут быть приняты как окончательные.

Площадь сечения камеры смешения, м2:

fkc =  м2 (4.11)

м2 (4.11)

4.2.4. Определение геометрических параметров гидроэлеватора

Определяем рациональное отношение сечений:

(4.12)

(4.12)

Исходя из этого, подбираем значения коэффициента инжекции u [104].

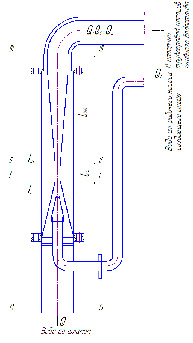

Находим длину свободной струи, м (см. рис. 4.2):

Рис. 4.2. Схема гидроэлеватора

(4.13)

(4.13)

где  – значение опытной константы свободной струи для водоструйных насосов,

– значение опытной константы свободной струи для водоструйных насосов,  [132].

[132].

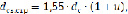

Диаметр свободной струи на расстоянии  от выходного сечения рабочего сопла, мм:

от выходного сечения рабочего сопла, мм:

(4.14)

(4.14)

Поскольку  <

<  , то входной участок камер смешения должен быть выполнен в виде конического перехода от

, то входной участок камер смешения должен быть выполнен в виде конического перехода от  до

до  .

.

При угле разворота конуса 90° длина входного участка камеры смешения

(4.15)

(4.15)

Расстояние (м) от входного сечения рабочего сопла до входного сечения цилиндрической камеры смешения:

(4.16)

(4.16)

Длина цилиндрической камеры смешения:

(4.17)

(4.17)

Длина диффузора определяется исходя из угла разворота 8° по формуле

(4.18)

(4.18)

где  – диаметр выходного сечения диффузора, м.

– диаметр выходного сечения диффузора, м.

4.2.5. Определение параметров нагнетательного

и всасывающего трубопроводов гидроэлеваторной установки

Определяем параметры нагнетательного и всасывающего трубопроводов.

Определим параметры трубопровода на участке от дополнительного насоса до гидроэлеватора.

Внутренний диаметр нагнетательного трубопровода dн рассчитывается по формуле

(4.19)

(4.19)

где  – номинальная подача насоса, м3/с;

– номинальная подача насоса, м3/с;

– скорость движения воды в нагнетательном ставе,

– скорость движения воды в нагнетательном ставе,  = 2 – 3 м/с.

= 2 – 3 м/с.

Примем ближайший больший диаметр по ГОСТ 8732-78.

Определяем фактическую скорость движения воды в принятом к установке трубопроводе, м/с:

(4.20)

(4.20)

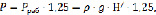

Толщина стенки трубопровода определяется его прочностью и давлением воды в ставе и рассчитывается по формуле, мм

(4.21)

(4.21)

где  – расчетное давление в трубопроводе, МПа, определяется рабочим давлением при испытании трубопровода

– расчетное давление в трубопроводе, МПа, определяется рабочим давлением при испытании трубопровода

(4.22)

(4.22)

где  МПа – рабочее давление в трубопроводе;

МПа – рабочее давление в трубопроводе;

– плотность шахтной воды, кг/м3;

– плотность шахтной воды, кг/м3;

= 9,81 м/с2;

= 9,81 м/с2;

– допускаемое напряжение на растяжение металла трубопровода, МПа,

– допускаемое напряжение на растяжение металла трубопровода, МПа,

(4.23)

(4.23)

где  – временное сопротивление разрыву материала, МПа.

– временное сопротивление разрыву материала, МПа.

– поправка на коррозию (

– поправка на коррозию ( = 1…2 мм).

= 1…2 мм).

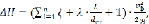

На основании схемы разводки трубопровода и полученных значений диаметров и скоростей определяем потери напора соответственно для всасывающего  и нагнетательного

и нагнетательного  участков [14, 23, 24, 31, 33, 34, 81, 82, 84, 112, 113, 117–119, 124, 145, 146]:

участков [14, 23, 24, 31, 33, 34, 81, 82, 84, 112, 113, 117–119, 124, 145, 146]:

- приемная сетка и приемный клапан (1),  =2,5;

=2,5;

- колено угловое 90° (3),  =1,129;

=1,129;

- колено (закругленное  = 0,4) 90° (1),

= 0,4) 90° (1),  =0,14;

=0,14;

- колено 45° (2),  =0,236;

=0,236;

- задвижка (2),  =0,1;

=0,1;

- обратный клапан (2),  =3,2;

=3,2;

- тройник с поворотом потока (1),  =1,5;

=1,5;

- тройник без поворота потока (2),  =1.

=1.

Потери в нагнетательном трубопроводе  от гидроэлеватора до нагнетательного трубопровода рабочих насосов определяют по формуле

от гидроэлеватора до нагнетательного трубопровода рабочих насосов определяют по формуле

(4.24)

(4.24)

где  – количество однотипных фасонных частей трубопровода;

– количество однотипных фасонных частей трубопровода;

– коэффициент сопротивления

– коэффициент сопротивления  -й фасонной части;

-й фасонной части;

= 0,03 – коэффициент гидравлического трения, для условий в шахте;

= 0,03 – коэффициент гидравлического трения, для условий в шахте;

– фактическая длина нагнетательного трубопровода, м;

– фактическая длина нагнетательного трубопровода, м;

– стандартный внутренний диаметр нагнетательного трубопровода, м;

– стандартный внутренний диаметр нагнетательного трубопровода, м;

– скорость воды, во всасывающем и нагнетательном трубопроводе, м/с.

– скорость воды, во всасывающем и нагнетательном трубопроводе, м/с.

Потери в нагнетательном трубопроводе от дополнительного насоса до гидроэлеватора  также определяются по формуле (4.24).

также определяются по формуле (4.24).

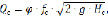

Таким образом, минимально необходимый действительный напор насоса Нм

(4.25)

(4.25)

4.2.6. Расчет характеристики сети и определение

фактического режима работы насосной установки

Уравнение характеристики сети трубопровода для точки режима работы насоса:

(4.26)

(4.26)

где  – суммарный коэффициент сопротивления сети трубопровода.

– суммарный коэффициент сопротивления сети трубопровода.

Выразим отсюда суммарный коэффициент сопротивления сети трубопровода:

(4.27)

(4.27)

4.2.7. Фактический кавитационный запас

системы струйного насоса

С целью обеспечения безкавитационной работы допускаемый кавитационный запас насоса  должен быть меньше или равен кавитационному запасу системы

должен быть меньше или равен кавитационному запасу системы  , в которую он устанавливается

, в которую он устанавливается

(4.28)

(4.28)

Кавитационный запас системы  определяется по формуле

определяется по формуле

(4.29)

(4.29)

где  – абсолютное давление на свободную поверхность жидкости в емкости, из которой ведется откачивание, Па;

– абсолютное давление на свободную поверхность жидкости в емкости, из которой ведется откачивание, Па;  ;

;

– давление насыщенного пара перекачиваемой жидкости при рабочей температуре, Па;

– давление насыщенного пара перекачиваемой жидкости при рабочей температуре, Па;

– расстояние по вертикали от оси вала до уровня жидкости в исходной емкости, м. Знак «+» определяется местоположением емкости относительно оси вала насоса (знак «+» – при емкости ниже оси вала насоса и наоборот), оно равно высоте всасывания

– расстояние по вертикали от оси вала до уровня жидкости в исходной емкости, м. Знак «+» определяется местоположением емкости относительно оси вала насоса (знак «+» – при емкости ниже оси вала насоса и наоборот), оно равно высоте всасывания  , м;

, м;

– суммарные потери напора во всасывающем трубопроводе при максимально необходимой подаче, м, то есть это потери напора на входе в насос:

– суммарные потери напора во всасывающем трубопроводе при максимально необходимой подаче, м, то есть это потери напора на входе в насос:

(4.30)

(4.30)

где  – кавитационный коэффициент быстроходности для обычных насосов,

– кавитационный коэффициент быстроходности для обычных насосов,  = 800…1000.

= 800…1000.

4.2.8. Определение мощности и выбор электродвигателя струйного насоса

Определим мощность двигателя с учетом коэффициента запаса мощности:

N = k (4.31)

(4.31)

где  – коэффициент запаса мощности для высоковольтных электродвигателей с учетом требуемой мощности

– коэффициент запаса мощности для высоковольтных электродвигателей с учетом требуемой мощности  (кВт) и паспортной частоты вращения вала насоса

(кВт) и паспортной частоты вращения вала насоса  – (мин-1),

– (мин-1),  = 1,1.

= 1,1.

4.3. Анализ электропотребления водоотливных установок медноколчеданных рудников

Изучение вопросов электропотребления подземных рудников показывает, что на долю операций по откачиванию подземных вод приходится 40–45 % от общего расхода электроэнергии горным предприятием [5, 53, 82, 89, 124, 127, 159]. Расход электроэнергии на водоотлив неуклонно возрастает в связи с увеличением объема пройденных подземных горных выработок различного назначения, что напрямую связано с ростом годовой добычи полезных ископаемых на подземных рудниках. При этом общий КПД насосных установок в среднем составляет 50–60 %. Низкий КПД обусловлен в первую очередь наличием твердых частиц в шахтной воде, обладающих абразивными свойствами, что приводит к преждевременному износу рабочих колес, корпусов, направляющих аппаратов, увеличению зазоров в уплотнениях колес и между ступенями и, как следствие, к снижению производительности и повышенному расходу электроэнергии насосами [5, 12, 35, 42, 49, 53, 89, 110].

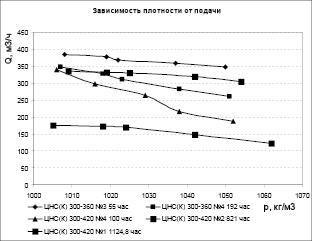

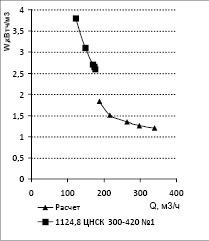

Одним из основных показателей, позволяющих оценивать эффективность работы насоса, является удельный расход электроэнергии. Минимальные удельные расходы электроэнергии обеспечиваются оптимальным режимом работы насосов [5, 12, 35, 40, 42, 49, 50, 53, 61, 89, 96, 97, 112, 127, 129, 152].

К основным факторам, влияющим на уровень электропотребления насоса, относятся напор, плотность воды и подача насоса, которая, в свою очередь, зависит от плотности воды. Расход электроэнергии (кВт*ч) насосными агрегатами можно определить по функциональной зависимости [5, 70, 71, 99, 118]

(4.32)

(4.32)

где  – подача насоса, м3/ч;

– подача насоса, м3/ч;

– геодезический напор, м;

– геодезический напор, м;

– плотность воды, кг/м3;

– плотность воды, кг/м3;

– ускорение свободного падения, м/с2;

– ускорение свободного падения, м/с2;

– соответственно КПД насоса, трубопровода и электродвигателя;

– соответственно КПД насоса, трубопровода и электродвигателя;

– число часов работы насоса, ч.

– число часов работы насоса, ч.

Расчет электропотребления по приведенной зависимости сложен ввиду трудности определения фактической подачи и КПД насоса и трубопровода. Как показали результаты обследования, удельный расход электроэнергии даже для однотипных насосов различается значительно и зависит от конкретных значений  ,

,  и

и  . Таким образом, большое разнообразие типов насосов и режимов их работы, а также отсутствие контроля технологических показателей практически делает невозможным использование выражения (4.32). В этих условиях целесообразен поиск общих закономерностей электропотребления на откачивание воды.

. Таким образом, большое разнообразие типов насосов и режимов их работы, а также отсутствие контроля технологических показателей практически делает невозможным использование выражения (4.32). В этих условиях целесообразен поиск общих закономерностей электропотребления на откачивание воды.

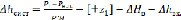

С этой целью были проведены исследования по определению удельного расхода электроэнергии на водоотлив насосами ЦНСК 300-360 при  =300 м и ЦНСК 300–420 при

=300 м и ЦНСК 300–420 при  =340 м в условиях УзПР ОАО «УГОК». Удельный расход электроэнергии определяли при различной плотности воды, данный режим работы осуществляли путем подачи небольшого количества сжатого воздуха из шахтной пневмосети в приемный колодец, где установлены всасывающие трубопроводы насосов (табл. 4.1).

=340 м в условиях УзПР ОАО «УГОК». Удельный расход электроэнергии определяли при различной плотности воды, данный режим работы осуществляли путем подачи небольшого количества сжатого воздуха из шахтной пневмосети в приемный колодец, где установлены всасывающие трубопроводы насосов (табл. 4.1).

Таблица 4.1

Экспериментальные данные работы центробежных насосов

в условиях УзПР

|

Тип и наработка насосной установки, ч |

кВт ч/м3 |

м3/ч |

м |

кг/м3 |

кВт |

|

|

|

|

|

ЦНСК 300-360 №3 55 |

1,38 |

385 |

316,5 |

1008 |

531 |

0,64 |

0,7 |

0,96 |

0,95 |

|

1,42 |

378,5 |

319,9 |

1019 |

537,5 |

0,62 |

0,69 |

0,95 |

0,95 |

|

|

1,47 |

369 |

319,9 |

1022 |

541,1 |

0,60 |

0,67 |

0,95 |

0,95 |

|

|

1,53 |

358,5 |

325,5 |

1037 |

547,5 |

0,58 |

0,66 |

0,93 |

0,95 |

|

|

1,58 |

348,7 |

329,6 |

1050 |

552,1 |

0,58 |

0,67 |

0,92 |

0,95 |

|

|

ЦНСК 300-360 №4 192 |

1,41 |

348,6 |

337 |

1007 |

492 |

0,63 |

0,72 |

0,92 |

0,95 |

|

1,52 |

327,24 |

336 |

1018 |

497,3 |

0,59 |

0,68 |

0,91 |

0,95 |

|

|

1,59 |

311,14 |

336 |

1023 |

495,6 |

0,56 |

0,65 |

0,91 |

0,95 |

|

|

1,74 |

282,81 |

335 |

1038 |

493 |

0,52 |

0,61 |

0,9 |

0,95 |

|

|

1,9 |

260,86 |

332 |

1051 |

496,4 |

0,47 |

0,55 |

0,9 |

0,95 |

|

|

ЦНСК 300-420 №4 100 |

1,9 |

227,56 |

375 |

1006 |

431,6 |

0,52 |

0,60 |

0,92 |

0,95 |

|

1,93 |

225,6 |

376 |

1016 |

435,1 |

0,52 |

0,59 |

0,92 |

0,95 |

|

|

1,96 |

223,42 |

378 |

1029 |

437,8 |

0,52 |

0,60 |

0,91 |

0,95 |

|

|

2,01 |

216,8 |

378 |

1038 |

436 |

0,51 |

0,59 |

0,91 |

0,95 |

|

|

2,11 |

207,1 |

378 |

1052 |

436,9 |

0,49 |

0,57 |

0,91 |

0,95 |

|

|

ЦНСК 300-420 №2 821 |

1,6 |

335,13 |

351 |

1009 |

533,7 |

0,62 |

0,67 |

0,98 |

0,95 |

|

1,63 |

332,1 |

353 |

1019 |

541,5 |

0,61 |

0,66 |

0,97 |

0,95 |

|

|

1,66 |

330,78 |

355 |

1025 |

549,2 |

0,61 |

0,66 |

0,97 |

0,95 |

|

|

1,72 |

319,2 |

360 |

1042 |

548,4 |

0,59 |

0,65 |

0,96 |

0,95 |

|

|

1,8 |

305,03 |

363 |

1054 |

550,1 |

0,58 |

0,64 |

0,95 |

0,95 |

|

|

ЦНСК 300-420 №1 1124,8 |

2,6 |

175,66 |

352 |

1005 |

456 |

0,38 |

0,41 |

0,98 |

0,95 |

|

2,65 |

172,8 |

355 |

1018 |

458,7 |

0,37 |

0,40 |

0,97 |

0,95 |

|

|

2,71 |

169,8 |

354 |

1024 |

460,6 |

0,37 |

0,40 |

0,97 |

0,95 |

|

|

3,1 |

147,6 |

353 |

1042 |

462,4 |

0,32 |

0,35 |

0,97 |

0,95 |

|

|

3,8 |

122,45 |

358 |

1062 |

467 |

0,27 |

0,30 |

0,96 |

0,95 |

Данный опыт выполнен корректно (воздух во всасы не попадал), это можно утверждать на основании того, что насосы в указанное время не отключались. Величина плотности перекачиваемой воды для каждого режима работы насосов определялась в химической лаборатории ОАО «УГОК», для чего брались их пробы в соответствии с экспериментом [36, 37, 40, 42, 43, 49, 50, 53, 54, 65, 73, 85, 120, 129, 131, 140, 150, 155].

Результаты исследований приведены в табл. 4.1, и по этим данным построены графики рис. 4.3, 4.4.

Рис. 4.3. Зависимость подачи насоса от плотности перекачиваемой воды

Расход электроэнергии замеряли при помощи самопищущего ваттметра (прибор «ФЛУК-192В») [40, 42, 49, 50].

При определении подачи насоса с учетом высокой степени загрязнения шахтных вод механическими примесями и их высокой абразивностью стандартные средства измерения расхода воды в трубопроводах оказались неприемлемыми. Поэтому при проведении экспериментов был принят ультразвуковой метод измерения подачи насосов.

Рис. 4.4. Зависимости удельного расхода электроэнергии от подачи насоса

Особенностью этого метода является то, что измерения могут проводиться с неизменной точностью даже в сильно загрязненной среде. Манометрический напор, развиваемый насосом, определяли с помощью манометра типа ДМ 2005ф, классом точности 1,5. В момент проведения замеров напора при различной плотности шахтных вод входное отверстие манометра забивалось механическими примесями, поэтому для точности эксперимента при отключении насосной установки производилась его очистка от накопившегося шлама [36, 40, 50, 73].

Как видно из табл. 4.1 и рис. 4.3, с увеличением наработки насоса и плотности воды подача насоса уменьшается, потребляемая и удельная электроэнергия возрастают, а КПД насоса, трубопровода и насосной установки снижаются, т. е. энергетические показатели водоотливных установок ухудшаются. Полученные данные могут найти применение для определения энергетической эффективности при эксплуатации водоотливных установок медноколчеданных рудников.

,

, ,

, ,

, ,

,