Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

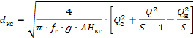

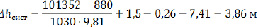

5.2. Расчет параметров гидроэлеватора

Для взаимосвязи параметров гидроэлеваторной установки, подающей шламовые смеси через напорные трубопроводы рабочих насосов на дневную поверхность, необходимо прежде всего обоснование общей подачи гидроэлеватора, состоящей, как известно, из подачи насоса  , создающего струю, поступающую в камеру смешения гидроэлеватора через сопло, и подачи шламовых смесей из отстойника водосборника

, создающего струю, поступающую в камеру смешения гидроэлеватора через сопло, и подачи шламовых смесей из отстойника водосборника  .

.

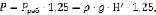

Так как расчет оптимальных параметров напорных трубопроводов рабочих насосов насосных станций главных водоотливных установок ведется по номинальной подаче рабочих насосов  , то очевидно, что и общая подача гидроэлеваторной установки должна быть соизмерима с этой величиной или равной ей. В условиях нашей задачи примем общую подачу гидроэлеватора:

, то очевидно, что и общая подача гидроэлеваторной установки должна быть соизмерима с этой величиной или равной ей. В условиях нашей задачи примем общую подачу гидроэлеватора:

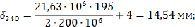

(5.5)

(5.5)

где  – подача, поступающая в приемную камеру гидроэлеватора из шламосборника (отстойника водосборника водоотливной установки), м3/с;

– подача, поступающая в приемную камеру гидроэлеватора из шламосборника (отстойника водосборника водоотливной установки), м3/с;

м3/с.

м3/с.

Примем следующие допущения:

- плотность жидкости выходящей из гидроэлеватора и подаваемой дополнительным центробежным, секционным насосом, считаем одинаковой (расчет в первом приближении);

- камеру смешения принимаем цилиндрической формы;

- силы трения между жидкостью и стенками камеры не учитываются.

С учетом этих условий и допущений найдем соотношения, определяющие рациональные параметры гидроэлеваторной установки рудничной водоотливной станции. Рассмотрим параметры камеры смешения (площадь  , длина

, длина  ). Так как именно в ней происходит преобразование энергии жидкости, то она является основным элементом гидроэлеваторной установки.

). Так как именно в ней происходит преобразование энергии жидкости, то она является основным элементом гидроэлеваторной установки.

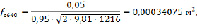

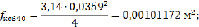

1. Расчет площади сечения сопла  :

:

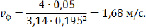

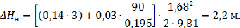

(5.6)

(5.6)

где  – коэффициент расхода,

– коэффициент расхода,  = 0,95.

= 0,95.

и

и  – подача и напор струйного насоса.

– подача и напор струйного насоса.

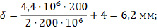

(5.7)

(5.7)

Принимаем

Так как  то

то

(5.8)

(5.8)

Принимаем  = 22 мм.

= 22 мм.

Принимаем  = 20 мм.

= 20 мм.

5.2.1. Расчет параметров камеры смешения

(в первом приближении)

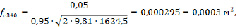

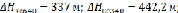

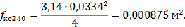

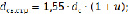

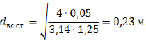

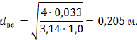

С учетом принятой формы поперечного сечения камеры смешения её диаметр  выразится следующим образом:

выразится следующим образом:

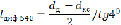

(5.9)

(5.9)

где  – геометрический параметр гидроэлеватора;

– геометрический параметр гидроэлеватора;

= 4 рациональное значение для наших условий;

= 4 рациональное значение для наших условий;

– перепад напора в камере смешения гидроэлеватора равен ориентировочному напору для подъема шламовых смесей по напорному ставу

– перепад напора в камере смешения гидроэлеватора равен ориентировочному напору для подъема шламовых смесей по напорному ставу  , м;

, м;

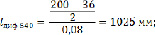

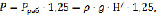

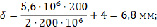

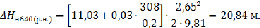

(5.10)

(5.10)

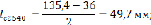

принимаем  = 36 мм.

= 36 мм.

принимаем  = 34 мм.

= 34 мм.

Площадь сечения камеры смешения:

(5.11)

(5.11)

5.2.2. Расчет геометрических параметров гидроэлеватора

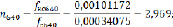

Определяем рациональное отношение сечений:

Исходя из этого подбираем значения коэффициента инжекции

= 3,17…3,2 [132].

= 3,17…3,2 [132].

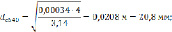

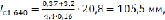

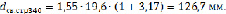

Находим длину свободной струи:

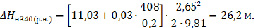

(5.12)

(5.12)

принимаем  = 110 мм;

= 110 мм;

принимаем  = 100 мм,

= 100 мм,

где  – значение опытной константы свободной струи для водоструйных насосов, по

– значение опытной константы свободной струи для водоструйных насосов, по  = 0,16 [132].

= 0,16 [132].

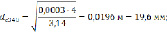

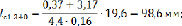

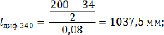

Диаметр свободной струи на расстоянии 115 и 110 мм от выходного сечения рабочего сопла:

(5.13)

(5.13)

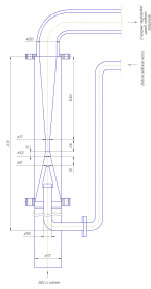

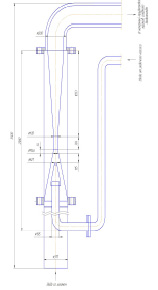

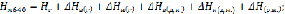

Поскольку  смешения насоса гор. 640 м и 340 м

смешения насоса гор. 640 м и 340 м  <

<  , то входной участок камер смешения должен быть выполнен в виде конического перехода от

, то входной участок камер смешения должен быть выполнен в виде конического перехода от  = 135,4 до

= 135,4 до  = 35,9 мм, и от

= 35,9 мм, и от  = 126,7 до

= 126,7 до  = 33,4 мм (см. рис. 5.2).

= 33,4 мм (см. рис. 5.2).

|

а |

б |

|

|

|

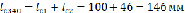

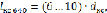

При угле разворота конуса 90° длина входного участка камеры смешения равна:

(5.14)

(5.14)

принимаем  = 50 мм;

= 50 мм;

принимаем  = 46 мм.

= 46 мм.

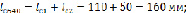

Расстояние от входного сечения рабочего сопла до входного сечения цилиндрической камеры смешения

Длина цилиндрической камеры смешения равна

(5.15)

(5.15)

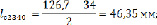

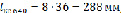

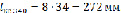

Длина диффузора определяется исходя из угла разворота 8° по формуле

(5.16)

(5.16)

где  – диаметры выходного сечения диффузора и нагнетательного трубопровода равны, мм.

– диаметры выходного сечения диффузора и нагнетательного трубопровода равны, мм.

5.2.3. Определение параметров трубопроводов

Нагнетательный трубопровод

Определим параметры трубопровода на участке от дополнительного насоса до гидроэлеватора по гор. 640 и 340 м УзПР.

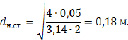

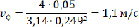

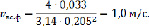

Внутренний диаметр нагнетательного трубопровода dн

(5.17)

(5.17)

где  – номинальная подача насоса, м3/с;

– номинальная подача насоса, м3/с;

= 1,5 – 2,5, скорость движения воды в нагнетательном ставе, м/с.

= 1,5 – 2,5, скорость движения воды в нагнетательном ставе, м/с.

Принимаем предварительно стандартный трубопровод:

|

Параметр, мм |

Гор. 640 м |

Гор. 340 м |

|

Внутренний диаметр |

195 |

195 |

|

Наружный диаметр |

219 |

219 |

|

Толщина стенки |

12 |

12 |

Определяем фактическую скорость движения воды в ставе, м/с:

(5.18)

(5.18)

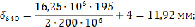

Толщина стенки трубопровода определяется его прочностью и давлением воды в ставе и рассчитывается по формуле

(5.19)

(5.19)

где  – расчетное давление в трубопроводе, МПа, определяется расчетным давлением при испытании трубопровода

– расчетное давление в трубопроводе, МПа, определяется расчетным давлением при испытании трубопровода

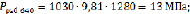

(5.20)

(5.20)

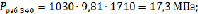

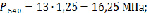

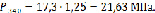

где  – рабочее давление в трубопроводе, МПа;

– рабочее давление в трубопроводе, МПа;

= 1030 кг/м3 – плотность шахтной воды;

= 1030 кг/м3 – плотность шахтной воды;

= 9,81 м/с2;

= 9,81 м/с2;

– допускаемое напряжение металла трубопровода, МПа,

– допускаемое напряжение металла трубопровода, МПа,

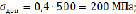

(5.21)

(5.21)

где  – временное сопротивление разрыву материала, МПа.

– временное сопротивление разрыву материала, МПа.

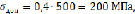

Принимаем для трубопровода марку стали Ст 5сп,  =500 МПа,

=500 МПа,

– поправка на коррозию (

– поправка на коррозию ( = 1 – 2 мм).

= 1 – 2 мм).

Окончательно принимаем стандартный трубопровод:

|

Параметр, мм |

Гор. 640 м |

Гор. 340 м |

|

Внутренний диаметр |

195 |

215 |

|

Наружный диаметр |

219 |

245 |

|

Толщина стенки |

12 |

15 |

Всасывающий трубопровод

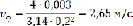

Внутренний диаметр всасывающего трубопровода  определяется по формуле (5.17), где

определяется по формуле (5.17), где  – скорость движения воды во всасывающем ставе,

– скорость движения воды во всасывающем ставе,  =1 – 1,5 м/с.

=1 – 1,5 м/с.

Принимаем стандартный трубопровод:

|

Параметр, мм |

Гор. 640 м |

Гор. 340 м |

|

Внутренний диаметр |

249 |

249 |

|

Наружный диаметр |

273 |

273 |

|

Толщина стенки |

12 |

12 |

Определяется фактическая скорость движения воды в ставе

Нагнетательный трубопровод

|

Параметр, мм |

Гор. 640 м |

|

Внутренний диаметр |

200 |

|

Наружный диаметр |

219 |

|

Толщина стенки |

9,5 |

Определяем фактическую скорость движения воды в ставе:

Толщина стенки трубопровода определяется его прочностью и давлением воды в ставе и рассчитывается по формуле

(5.22)

(5.22)

где  – расчетное давление в трубопроводе, МПа, определяется расчетным давлением при испытании трубопровода:

– расчетное давление в трубопроводе, МПа, определяется расчетным давлением при испытании трубопровода:

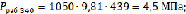

где  – рабочее давление в трубопроводе, МПа;

– рабочее давление в трубопроводе, МПа;

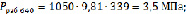

= 1050 кг/м3 – плотность шахтной воды;

= 1050 кг/м3 – плотность шахтной воды;

= 9,81 м/с2;

= 9,81 м/с2;

– допускаемое напряжение металла на растяжение трубопровода, МПа

– допускаемое напряжение металла на растяжение трубопровода, МПа

где  – временное сопротивление разрыву материала, МПа.

– временное сопротивление разрыву материала, МПа.

Принимаем для трубопровода марку стали Ст 5сп, у которой

=500 МПа, получаем:

=500 МПа, получаем:

а1 – поправка на коррозию (а1 = 1 – 2 мм).

Принимаем стандартный трубопровод для гор. 640 м:

Внутренний диаметр 200 мм;

Наружный диаметр 219 мм;

Толщина стенки 9,5 мм.

Принимаем стандартный трубопровод для гор. 340 м:

Внутренний диаметр 200 мм;

Наружный диаметр 219 мм;

Толщина стенки 9,5 мм.

Всасывающий трубопровод

Внутренний диаметр всасывающего трубопровода  определяется

определяется

где  – скорость движения воды во всасывающем ставе 1 – 1,5 м/с.

– скорость движения воды во всасывающем ставе 1 – 1,5 м/с.

Принимаем трубопровод:

Внутренний диаметр 205 мм;

Наружный диаметр 219 мм;

Толщина стенки 7 мм.

Определяется фактическая скорость движения воды в ставе

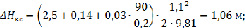

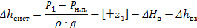

На основании схемы разводки трубопровода и полученных значений диаметров и скоростей определяем потери напора соответственно для всасывающего  и нагнетательного

и нагнетательного  участков:

участков:

- приемная сетка и приемный клапан (1),  = 2,5;

= 2,5;

- колено угловое 90° (3),  = 1,129;

= 1,129;

- колено (закругленное  = 0,4) 90° (1),

= 0,4) 90° (1),  = 0,14;

= 0,14;

- колено 45° (2),  = 0,236;

= 0,236;

- задвижка (2),  = 0,1;

= 0,1;

- обратный клапан (2),  = 3,2;

= 3,2;

- тройник с поворотом потока (1),  = 1,5;

= 1,5;

- тройник без поворота потока (2),  = 1.

= 1.

Потери в нагнетательном трубопроводе  от гидроэлеватора до нагнетательного трубопровода рабочих насосов определяются по формуле

от гидроэлеватора до нагнетательного трубопровода рабочих насосов определяются по формуле

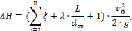

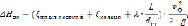

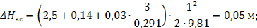

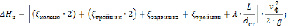

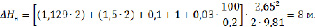

(5.23)

(5.23)

где  – количество однотипных фасонных частей трубопровода;

– количество однотипных фасонных частей трубопровода;

– коэффициент сопротивления i-й фасонной части;

– коэффициент сопротивления i-й фасонной части;

– коэффициент гидравлического трения, для условий в шахте 0,03;

– коэффициент гидравлического трения, для условий в шахте 0,03;

– фактическая длина нагнетательного трубопровода, L = 100 м;

– фактическая длина нагнетательного трубопровода, L = 100 м;

– внутренний диаметр нагнетательного трубопровода, м;

– внутренний диаметр нагнетательного трубопровода, м;

1 – при турбулентном режиме работы ГЭ;

– скорость воды во всасывающем и нагнетательном трубопроводе, м/с.

– скорость воды во всасывающем и нагнетательном трубопроводе, м/с.

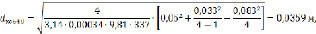

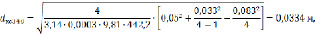

(5.24)

(5.24)

(5.25)

(5.25)

Потери в нагнетательном и всасывающем трубопроводах от дополнительного насоса до гидроэлеватора  .

.

Потери в нагнетательном трубопроводе рабочих насосов:

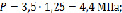

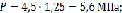

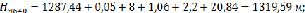

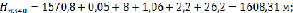

Минимально необходимый действительный напор насоса Нм:

(5.26)

(5.26)

5.2.4. Расчет характеристики сети и определение фактического режима работы насосной установки

Уравнение характеристики сети трубопровода насоса

(5.27)

(5.27)

где  – суммарный коэффициент сопротивления сети трубопровода.

– суммарный коэффициент сопротивления сети трубопровода.

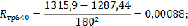

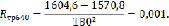

Суммарный коэффициент сопротивления сети трубопровода:

(5.28)

(5.28)

Определив  и задаваясь различными значениями подачи насоса

и задаваясь различными значениями подачи насоса  от 0 до 1,25

от 0 до 1,25  с интервалом (0,1…0,2)

с интервалом (0,1…0,2)  , заполним табл. 5.2., 5.3.

, заполним табл. 5.2., 5.3.

Таблица 5.2

Данные для построения характеристик трубопроводов гор. 640 м

|

Q |

0,1Q |

0,2Q |

0,3Q |

0,4Q |

0,5Q |

0,8Q |

0,9Q |

Q |

1,1Q |

1,2Q |

1,25Q |

|

18 |

36 |

54 |

72 |

90 |

144 |

162 |

180 |

198 |

216 |

225 |

|

|

H |

1287,7 |

1288,6 |

1290 |

1292 |

1294,6 |

1305,7 |

1310,5 |

1316 |

1321,9 |

1328,5 |

1332 |

Таблица 5.3

Данные для построения характеристик трубопроводов гор. 340 м

|

Q |

0,1Q |

0,2Q |

0,3Q |

0,4Q |

0,5Q |

0,8Q |

0,9Q |

Q |

1,1Q |

1,2Q |

1,25 Q |

|

18 |

36 |

54 |

72 |

90 |

144 |

162 |

180 |

198 |

216 |

225 |

|

|

Н |

1570,8 |

1288,6 |

1290 |

1292 |

1294,6 |

1305,7 |

1310,5 |

1316 |

1321,9 |

1328,5 |

1332 |

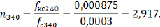

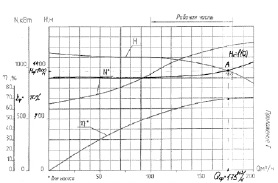

Строим характеристику сети на характеристике насоса. Точка пересечения характеристики насоса с характеристикой внешней сети определяет фактический режим работы насоса.

Наложив характеристику сети (рис. 5.3) трубопроводов на характеристику насоса, определяем фактический режим работы насоса при нормальном притоке с параметрами  = 175 м3/ч,

= 175 м3/ч,  = 1300 м,

= 1300 м,  =70 %.

=70 %.

Рис. 5.3. Построение рабочей точки насоса

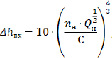

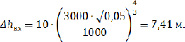

5.2.5. Фактический кавитационный запас системы

С целью обеспечения бескавитационной работы допускаемый кавитационный запас насоса  должен быть меньше или равен кавитационному запасу системы

должен быть меньше или равен кавитационному запасу системы  , в которую он устанавливается:

, в которую он устанавливается:

(5.29)

(5.29)

Кавитационный запас системы  определяется по формуле

определяется по формуле

(5.30)

(5.30)

где  – абсолютное давление на свободную поверхность жидкости в емкости, из которой ведется откачивание, Па,

– абсолютное давление на свободную поверхность жидкости в емкости, из которой ведется откачивание, Па,  =

=  = 101 кПа;

= 101 кПа;

– давление насыщенного пара перекачиваемой жидкости при рабочей температуре, Па, по таблице при температуре 10 0С давление насыщенного пара

– давление насыщенного пара перекачиваемой жидкости при рабочей температуре, Па, по таблице при температуре 10 0С давление насыщенного пара  = 880 Па;

= 880 Па;

– расстояние по вертикали от оси вала до уровня жидкости в исходной емкости, м (знак «+» – при емкости ниже оси вала насоса и «-» – выше оси), оно равно высоте всасывания

– расстояние по вертикали от оси вала до уровня жидкости в исходной емкости, м (знак «+» – при емкости ниже оси вала насоса и «-» – выше оси), оно равно высоте всасывания  = 1,5 м;

= 1,5 м;

– потери напора при входе в насос в режиме его номинальной подачи, м;

– потери напора при входе в насос в режиме его номинальной подачи, м;

(5.31)

(5.31)

где  – критерий кавитационного подобия насоса, характеризующий стойкость к кавитационным явлениям;

– критерий кавитационного подобия насоса, характеризующий стойкость к кавитационным явлениям;  = 800 – 1000.

= 800 – 1000.

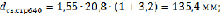

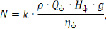

5.2.6. Расчет мощности и выбор электродвигателя

Определим мощность двигателя, Вт:

(5.32)

(5.32)

где  = 1,1 – коэффициент запаса мощности для высоковольтных электродвигателей.

= 1,1 – коэффициент запаса мощности для высоковольтных электродвигателей.

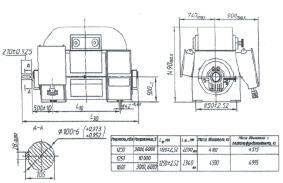

С учетом требуемой мощности  =1003,4 кВт и паспортной частоты вращения вала насоса n = 3000 мин-1 выбираем асинхронный электродвигатель типа АЗМ-l25О/6-2УХЛ4 со следующими техническими характеристиками:

=1003,4 кВт и паспортной частоты вращения вала насоса n = 3000 мин-1 выбираем асинхронный электродвигатель типа АЗМ-l25О/6-2УХЛ4 со следующими техническими характеристиками:

|

Мощность, кВт |

1250 |

|

Напряжение, В |

6000 |

|

Частота вращения, мин-1 |

3000 |

|

КПД, % |

96,5 |

|

Масса, кг |

4595 |

Общий вид принятого электродвигателя представлен на рис. 5.4.

Рис. 5.4. Общий вид электродвигателя АЗМ-1250/6-2УХЛ4