Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

6.6. Ротационные и лопастные компрессоры

Классификация компрессоров

Ротационными называются компрессорные машины с вращательным движением поршня. К ним относится большая группа компрессоров, у которых рабочим органом являются один или два ротора. Процесс сжатия газа в таких компрессорах протекает в непрерывно уменьшающемся замкнутом объеме, заключенном между вращающимся ротором и корпусом или между двумя роторами. Они относятся к машинам объемного типа и по принципу сжатия газа не отличаются от поршневых.

Различают винтовые компрессоры, ротационно-пластинчатые, водокольцевые и двухроторные.

Преимущества ротационных компрессоров: компактность при относительно высоких производительностях, отсутствие рабочих клапанов, равномерность подачи и динамическая уравновешенность.

Их недостатком является ограниченность конечного давления.

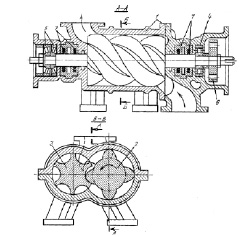

Принцип действия и устройство винтовых компрессоров

Различают два типа винтовых компрессоров: сухого сжатия, которые сжимают воздух (газ), не загрязненный маслом, и маслозаполненные, в полость сжатия которых в больших количествах впрыскивается масло (масса масла в 6 – 8 раз превышает массу сжимаемого воздуха), охлаждающее сжимаемый воздух (газ) и уплотняющее зазоры между рабочими органами.

Винтовые компрессоры относятся к группе объемных машин, у которых воздух сжимается за счет уменьшения его объема в рабочей полости, образованной зубьями и впадинами двух параллельно расположенных винтов-роторов, при вращении не соприкасающихся между собой и с корпусом компрессора. Воздух из всасывающего патрубка поступает в винтовые каналы между роторами и корпусом; после поворота роторов на некоторый угол две впадины соединяются между собой, образуя парную впадину. Попавший в это пространство воздух изолируется от всасывающего патрубка, а затем сжимается при постепенном заполнении зубьями одного ротора впадин другого. Сжатие продолжается до тех пор, пока непрерывно уменьшающийся объем парной полости со сжатым воздухом не подойдет к кромке окна нагнетания, т. е. до соединения заполненной сжатым воздухом полости с выхлопным окном. Сжатие заканчивается, далее происходит выталкивание сжатого воздуха.

Роторы имеют форму винтов с большим углом подъема и, как правило, разным числом зубьев (например, четыре – на ведущем и шесть – на ведомом). Частота вращения ведущего 2 ротора выше, чем ведомого 3 (обратно пропорционально числу зубьев). Ведущий ротор имеет выпуклые зубья, а ведомый – вогнутые (рис. 6.5) [1].

Роторы вращаются в подшипниках скольжения или качения и имеют шестерни, благодаря которым осуществляется их жесткая кинематическая связь.

Между роторами обеспечивается необходимый зазор, исключающий непосредственный контакт между их винтовыми поверхностями и уменьшающий их износ.

На торцах винтовой части роторов, а также на наружном диаметре, предусмотрены уплотнительные усики, выполненные за одно целое с роторами или зачеканенные в профрезерованные узкие канавки.

|

|

|

Рис. 6.5. Схема винтового компрессора: |

Рабочий процесс винтового компрессора и его производительность

Рабочий процесс в винтовом компрессоре аналогичен рабочему процессу поршневого (всасывание, сжатие и нагнетание). Особенностью его является постоянная величина конечного давления рк независимо от давления рс в нагнетательном трубопроводе. Индикаторная диаграмма несколько отличается от диаграммы поршневого компрессора. При работе винтового компрессора в расчетном режиме рк = рс и диаграмма аналогична теоретической диаграмме поршневого компрессора, не имеющего практически вредного пространства рк > рс, давление газа при выходе его из компрессора уменьшается. При рк < рс давление сжатого газа на выходе из компрессора резко возрастает. В нерасчетных режимах дополнительные затраты мощности увеличиваются. Дополнительные затраты энергии на сжатие определяются заштрихованными площадками диаграмм.

Процесс сжатия в винтовых компрессорах из-за большой частоты вращения ротора происходит за короткий промежуток времени < 0,01 с, и теплообмен между стенками компрессора и сжимаемым воздухом практически не успевает произойти.

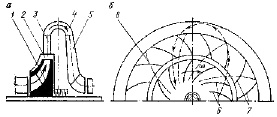

Принцип действия и устройство центробежных компрессоров

По принципу действия центробежные компрессоры аналогичны центробежным вентиляторам и насосам. Сжатие воздуха (газа) осуществляется аэродинамическими силами, возникающими при взаимодействии лопаток вращающегося рабочего колеса с потоком воздуха (газа).

Поскольку степень повышения давления в одном рабочем колесе (в одной ступени) невелика, на горных предприятиях применяются многоступенчатые компрессоры, состоящие из нескольких ступеней, в которых воздух сжимается последовательно. При этом поток воздуха из предыдущей в последующую ступень может поступать непосредственно или проходя через промежуточный холодильник и охлаждаясь в нем. Ступень, из которой поток поступает в промежуточный холодильник или в пневматическую сеть, называют концевой.

К рабочему колесу воздух (газ) подводится через входное устройство, которое должно обеспечивать равномерное распределение скорости потока по его сечению. Для этого входное устройство выполняется тщательно спрофилированным и с конфузорным характером течения потока. Скорость входа потока в рабочие колеса современных центробежных компрессоров достигает 100-150 м/с и более. Увеличение скорости благоприятно сказывается на равномерности потока и позволяет уменьшать габариты компрессора.

Для предварительного закручивания потока перед рабочим колесом входные устройства некоторых компрессоров, например фреоновых, снабжаются лопастным направляющим аппаратом, аналогичным направляющим аппаратам вентиляторов.

Из рабочего колеса 1 поток сжатого воздуха (газа), абсолютная скорость которого достигает 500 – 600 м/с, попадает обычно в кольцевой безлопаточный диффузор 2 и далее в диффузор 3 (рис. 6.6) [1].

Диффузор 2 представляет собой кольцевое пространство небольшой радиальной протяженности и служит в основном для выравнивания поля скоростей потока, выходящего из рабочего колеса. Диффузор 3 может быть выполнен лопаточным или реже канальным. Он предназначен для преобразования кинетической энергии в потенциальную. Процесс преобразования в нем происходит с большей эффективностью, чем в безлопаточном диффузоре.

|

|

|

Рис. 6.6. Схемы промежуточной секции центробежного компрессора |

Из лопаточного диффузора 3 промежуточной секции компрессора поток поступает по колену 4 в обратный направляющий лопаточный аппарат 5, который одновременно играет роль и диффузора, дополнительно преобразующего кинетическую энергию в потенциальную.

Из лопаточного диффузора 3 концевой секции компрессора поток поступает в выходное устройство – спиральную камеру (улитку) и далее в концевой диффузор.

По сравнению с поршневыми центробежные компрессоры имеют следующие преимущества: большую компактность (меньшие габариты и массу компрессора и фундамента); отсутствие масс с возвратно-поступательным движением, а также всасывающих и нагнетательных клапанов (имеется обратный клапан); большую частоту вращения приводного вала и высокую производительность компрессора (обычно более 100 м3/мин); равномерность подачи сжатого воздуха; безопасность работы в связи с отсутствием примесей смазочного масла в сжатом воздухе; малый расход смазочного масла; возможность прямого соединения с быстроходной турбиной или электродвигателем; более дешевое обслуживание.

Недостатки центробежных компрессоров: трудность и даже невозможность изготовления компрессоров малой производительности; несколько меньший к.п.д. самого компрессора; ограниченность степени сжатия и трудность получения высоких давлений (для горных предприятий, где в основном требуются небольшие давления, этот недостаток не существенен); возможность устойчивой работы в определенных границах производительностей и, как у всех турбомашин, более сложная параллельная работа; невозможность частых включений и выключений компрессора.

Центробежные компрессоры предпочтительнее при больших производительностях компрессорных станций (200 м3/мин и более).