Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

7.11. Тормозные устройства подъемных машин

Все шахтные подъемные машины снабжаются тормозными системами, предназначенными для стопорения канатоведущих органов во время пауз между подъемами, аварийного торможения при нарушении нормальной работы подъемной машины, а также управления подъемной установкой в период замедления. Поэтому тормоза подъемных машин в отличие от лебедок выполнены регулируемыми. С помощью тормозных систем осуществляется рабочее регулируемое или нерегулируемое подтормаживание для выполнения заданной диаграммы скорости и предохранительное торможение для быстрой и надежной остановки подъемной машины при нарушении нормального режима работы.

В отечественных подъемных машинах предохранительное торможение двухступенчатое: вначале тормозное усилие достигает величины рабочего торможения, а затем увеличивается до величины предохранительного торможения.

От совершенства тормозных систем зависят надежность и безопасность эксплуатации подъемных установок.

Правилами ПБ [7] и ПТЭ к тормозным устройствам установок для вертикальных и наклонных подъемов предъявляются следующие требования:

1. Тормозной момент Мт во время предохранительного торможения должен быть не менее 3-кратного максимального статического момента вращения при подъеме и спуске расчетного для машины груза (Мт ≥ 3Мст mах). Значения Мст mах определяются для установок с уравновешивающими канатами при m’к< m’к:

(7.50)

(7.50)

при двухсосудном подъеме;

, (7.51)

, (7.51)

при однососудном подъеме с противовесом,

где rб – радиус барабана канатоведущего органа, м; nк – число канатов, для одноканатного подъема nк = 1.

2. При перестановке барабанов тормозное устройство должно развивать на одном ободе тормозной момент, равный не менее 1,2 статического момента, создаваемого силой весом подъемного сосуда и одной ветви каната.

3. При включении предохранительного торможения замедление системы соответственно при спуске и подъеме расчетного груза должно быть не менее ат ≥1,5 м/с2 и не более ат ≤ 5 м/с2.

4. В подъемных установках со шкивами трения замедление, создаваемое рабочим или предохранительным торможением, не должно превышать величины, обусловленной проскальзыванием каната на шкиве, т. е. ак.

5. Время холостого хода тормоза при предохранительном торможении не должно превышать в новых машинах 0,3 с.

Тормозные системы включают тормоза, состоящие из исполнительных органов и их приводов, и системы управления тормозами.

Исполнительные органы тормозов выполняются двух видов: с радиальным и осевым приложениями усилий к тормозному ободу.

Тормоза с радиальным приложением усилия могут иметь поступательное, угловое и комбинированное перемещения тормозных колодок. Тормоза с осевым приложением усилия выполняются с поступательным перемещением колодок при торможении. Эти тормоза называют дисковыми.

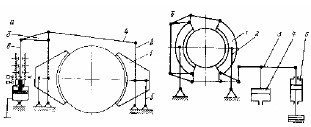

Исполнительные органы с радиальным поступательным перемещением колодок (рис. 7.20) обладают рядом преимуществ перед исполнительными органами с радиальным угловым перемещением: развивают в 1,5-1,7 раза больший тормозной момент и имеют примерно в 2 раза больший срок службы, что объясняется большим углом охвата и более равномерным распределением давления по дуге охвата. Недостатками тормоза с поступательным движением колодок являются сложность конструкции и большое число шарниров, затрудняющих монтаж и наладку тормозной системы. Тормозами с поступательным движением колодок снабжается большинство отечественных машин; тормозами с угловым перемещением колодок – машины со шкивами трения [1].

Исполнительные органы тормозных устройств имеют однотипную схему (см. рис. 7.20, а).

|

|

|

Рис. 7.20. Схемы тормозов подъемных машин Донецкого завода |

Каждый исполнительный орган состоит из двух колодок 1, охватывающих обод канатоведущего органа, двух вертикальных рычагов 2, к которым шарнирно крепятся колодки, треугольного рычага 3, регулируемой тяги 4, соединяющей одну из колодок с треугольным рычагом, и тяги 5, с помощью которой регулируется положение тормозных колодок. К концу треугольного рычага 3 крепится шток 6 привода.

Вертикальные рычаги 2 и тяги 5 образуют шарнирный параллелограмм, который обеспечивает поступательное перемещение тормозных колодок.

При растормаживании, когда шток 6 движется вверх, рычаг 3 поворачивается по часовой стрелке, рычаги 2 отклоняются и колодки отходят от обода канатоведущего органа. При торможении под действием штока 6 рычаг поворачивается в обратном направлении, и тормозные колодки прижимаются к ободу, затормаживая его. У исполнительных органов тормозов (см. рис. 7.20, б) машин НКМЗ тормозные колодки 1, подвешенные шарнирно на рычагах 2, прижимаются к ободу органа навивки усилием, которое передается через систему треугольных рычагов и тяг от рычага 3 пневматического тормозного привода.

Тормозные колодки футеруются пресс-массовыми фрикционными накладками.

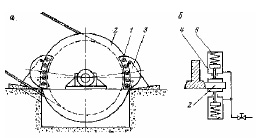

Исполнительный орган дискового тормоза (рис. 7.21) представляет собой набор тормозных элементов 1, расположенных с двух сторон тормозного диска 2.

|

|

|

Рис. 7.21. Схема дискового тормоза (а) |

Каждый элемент состоит из тормозной колодки 3, предварительно сжатой пружины 5 гидродомкрата 4. Два противолежащих элемента образуют одну тормозную единицу. При торможении и растормаживании колодки перемещаются в осевом направлении. Передача тормозных усилий на них производится от гидродомкратов через предварительно сжатые пружины.

Дисковый исполнительный орган, имеющий осевое перемещение колодок, обладает по сравнению с тормозами с радиальным перемещением колодок рядом преимуществ: большим быстродействием (до 0,1 с) вследствие уменьшения движущихся масс; более высокой надежностью вследствие разделения исполнительного органа на несколько элементов (от 6 до 12); более простой конструкцией и меньшими габаритами.

Отечественные подъемные машины оборудуются тормозами с радиальным перемещением колодок. Тормоза с осевым перемещением (дисковые) находятся в стадии испытаний.

Привод тормозов служит для создания усилий при торможении и растормаживании подъемной машины. Усилия от привода на колодки передаются через рычажную систему тормоза.

В нерабочем состоянии машина нормально заторможена, колодки тормозов прижаты к тормозным ободьям усилиями пружин или груза, или пружин и груза одновременно. Источником сил при растормаживании машины является давление рабочей жидкости (воздуха или масла), поднимающей груз или сжимающей пружину.

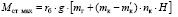

Рис. 7.22. Схема

пружинно-пневмогрузового

тормозного привода

Применяются следующие типы тормозных приводов:

1) гидрогрузовые;

2) пневмогрузовые;

3) пружинно-пневмогрузовые;

4) пружинно-гидрогрузовые;

5) пружинно-гидравлические.

Пружинно-пневмогрузовой привод (рис. 7.22) состоит из телескопического двойного домкрата 1 со штоком 2 и блока предварительно сжатых цилиндрических пружин 3. Внутренний цилиндр 4 является одновременно поршнем предохранительного торможения и к нему снизу подвешивается тормозной груз 5.

При растормаживании сжатый воздух (масло) одновременно подается во внутренний и во внешний цилиндры домкрата, благодаря чему пружины сжимаются, и шток 2 растормаживает колодки тормоза. Рабочее торможение осуществляется выпуском воздуха из внутреннего цилиндра и действием на тормоз разжимающихся пружин. Воздух во внешнем цилиндре удерживает цилиндр 4 рабочего торможения в верхнем положении. В случае предохранительного торможения воздух одновременно выпускается из обоих цилиндров и из-за разной инерционности действий пружин и груза тормозное усилие увеличивается ступенчато. Вначале создается усилие рабочего торможения действием разжимающихся пружин, а затем добавляется усилие от тормозного груза, которое передается штоку через пружины. Под действием груза внутренний цилиндр опускается, пружины сжимаются дополнительно и тормозное усилие возрастает. Тормозной груз вызывает торможение машины и при заклинивании поршня рабочего цилиндра, а также при поломке пружин.

Каждый тормоз подъемной машины снабжается индивидуальным тормозным приводом. Каждый канатоведущий орган оборудуется двумя тормозами, которые воздействуют на тормозные ободья, выполненные как одно целое с органом навивки.

Системы управления тормозами подъемных машин выполняются пневматическими и гидравлическими. Они включают распределительную и регулирующую аппаратуру, воздухо- или маслопроводы, компрессоры или насосы.

Однако наибольшее распространение получили пневматические системы управления тормозами в связи с тем, что они обеспечивают большую плавность приложения тормозных усилий.