Научная электронная библиотека

Монографии, изданные в издательстве Российской Академии Естествознания

ЭКОНОМИКА ЛЕСОЗАГОТОВИТЕЛЬНЫХ И ДЕРЕВОПЕРЕРАБАТЫВАЮЩИХ ПРОИЗВОДСТВ

Безруких Ю. А., Медведев С. О., Мохирев А. П.,

2.3.2 Расчет текущих затрат

Расчет производительности оборудования.

Годовая производительность оборудования определяется по формуле:

П=Рч·Тэф, (2.32)

где П - годовая производительность;

Рч - часовая производительность (по паспорту станка или расчетным путем, в натуральных показателях );

Тэф - эффективный фонд времени работы оборудования, ч.

Часовая производительность Рч, шт/ч, определяется по формуле:

, (2.35)

, (2.35)

где υs – скорость подачи, м/мин;

Кр – коэффициент использования рабочего времени;

Км – коэффициент использования машинного времени;

Кск – коэффициент, учитывающий скольжение заготовки;

n - число одновременно обрабатываемых заготовок, шт.;

Lзаг - длина заготовки, м;

m - число проходов заготовки в станке.

Остановы оборудования на ремонт Тр, ч, определяются по формуле

, (2.36)

, (2.36)

где Рм – количество единиц ремонтосложности механической части оборудования;

Нпр – нормы продолжительности простоя оборудования, ч;

К – среднее число ремонтов в год.

Количество единиц ремонтосложности механической части оборудования Рм определяется по формуле:

, (2.37)

, (2.37)

где Км – коэффициент металлоемкости станка, т/м3;

Р – масса станка, т;

V – габаритный объем станка, без учета выступающих частей, м3;

N – суммарная мощность установленных электродвигателей, кВт;

Кт – коэффициент конструктивной сложности станка.

Коэффициент металлоемкости станка Км, т/м3, определяется по формуле

. (2.38)

. (2.38)

Режим работы цеха характеризуется прерывным или непрерывным технологическим режимом, числом смен в сутки и продолжительностью рабочей смены. Календарный фонд времени работы оборудования (Тк) равен количеству календарных дней в году. Тк=365 дней или 365дн×24ч = 8760 часов.

Номинальный фонд времени работы оборудования (Тн) равен календарному фонду за вычетом простоев оборудования в выходные и праздничные дни. В случае непрерывного технологического процесса Тн=Тк.

Эффективный фонд времени (Тэф) равен номинальному за вычетом простоев оборудования в плановых ремонтах и регламентированных (запланированных) простоях.

Тэф = Тн – Трем., (2.33)

Продолжительность простоя оборудования в ремонтах определяется «Положением о ремонтах», которое разрабатывается соответствующими отраслевыми министерствами и государственными комитетами на основе технической документации завода-изготовителя оборудования.

Для расчета эффективного фонда необходимо составить баланс рабочего времени оборудования. Расчет сводят в таблицу 2.36.

Простои оборудования в ремонте определяются произведением количества единиц ремонтосложности оборудования, нормы продолжительности простоя и среднего числа ремонтов в год принимаются по нормативам.

Для расчета затрат по ремонту и техническому обслуживанию, определения среднего количества ремонтов в год, необходимо составить структуру ремонтного цикла. Ремонт деревообрабатывающего оборудования проводится по трехвидовой структуре. Для оборудования, массой до 5 тонн, структура представлена в виде 1 среднего, 4 текущих ремонтов и 2 плановых осмотров в межремонтном периоде: КР – ТР – ТР – СР – ТР – ТР - КР. Для оборудования массой свыше 5 тонн структура представлена в виде 2 средних, 6 текущих ремонтов и 2 плановых осмотров в межремонтном периоде: КР – ТР – ТР – СР – ТР – ТР – СР – ТР – ТР – КР. Продолжительность ремонтного цикла 11200 часов – число часов оперативного времени работы оборудования, на протяжении которого производятся все ремонты, входящие в состав цикла. Простои, связанные с выполнением плановых и неплановых ремонтов и технического обслуживания, в продолжительность ремонтного цикла не входят.

Таблица 2.36

Баланс рабочего времени оборудования на год

|

Показатель |

Продолжительность |

|

|

дни |

часы |

|

|

1.Календарный фонд времени 2.Праздничные дни 3.Выходные дни 4.Номинальный фонд времени 5.Остановы оборудования на ремонт: А) капитальный Б) средний В) текущий Г) полные осмотры 6.Эффективный фонд времени |

||

Для проведения ремонтов и технического обслуживания имеются специально подготовленные кадры вспомогательного и дежурного персонала, численность которых определяется, исходя из трудоемкости ремонтных работ. Численность рабочих основных профессий определяется по рабочим местам. Для расчета численности необходимо составить баланс рабочего времени одного рабочего в год. Поскольку ремонтный персонал, как правило, работает в одну смену, а основные рабочие в две или три, то баланс необходимо составить для соответствующей сменности работы.

Таблица 2.37

Баланс рабочего времени одного рабочего в год

|

Показатель |

При работе в одну смену |

При работе в две, три смены |

|

1. Календарный фонд времени, дней |

||

|

2. Количество нерабочих дней, всего в том числе - праздничные - выходные |

||

|

3. Номинальный фонд времени, дней |

||

|

4. Неявки на работу, дней |

||

|

5. Эффективный фонд времени, дней |

||

|

6. Номинальная продолжительность рабочего дня, ч |

||

|

7. Внутрисменные потери, ч |

||

|

8. Средняя продолжительность рабочего дня, ч |

||

|

9. Фонд эффективного времени работы, ч |

||

|

10. Процент дополнительной зарплаты, % |

||

|

11. Коэффициент замены (резерва) |

Процент дополнительной заработной платы определяется отношением числа неявок на работу по причинам, установленным действующим законодательством (отпуска очередные и дополнительные, отпуска на учебу, выполнение государственных обязанностей), и числа часов внутрисменных потерь времени (сокращенные часы подростков и кормящих матерей) к фонду эффективного времени работы одного рабочего в год, в часах. Коэффициент замены (резерва) определяется отношением номинального фонда, в днях к эффективному, в днях.

Расчет трудоемкости ремонтных работ. Данный расчет проводится по видам работ в зависимости от ремонтосложности оборудования, среднего количества ремонтов в год и трудоемкости соответствующего ремонта на одну ремонтную единицу.

Трудоемкость на весь ремонт по видам работ Тв, чел. ч, рассчитывается по формулам

для станочных работ

, (2.39)

, (2.39)

для слесарных работ

, (2.40)

, (2.40)

для электрослесарных работ

, (2.41)

, (2.41)

где Рм - количество единиц ремонтосложности механической части оборудования;

Рэ - количество единиц ремонтосложности электрической части оборудования;

К - среднее число ремонтов в год;

tмед – единичная трудоемкость механической части работ, чел. ч;

tэед - единичная трудоемкость электрической части работ, чел. ч.

Количество единиц ремонтосложности электрической части оборудования Рэ определяется по формуле

, (2.42)

, (2.42)

где К – коэффициент приведения к асинхронному двигателю;

N - суммарная мощность установленных электродвигателей, кВт;

n – число электродвигателей, установленных на станке, шт.

Результаты расчета сводят в таблицу 2.38.

Таблица 2.38

Расчет трудоемкости ремонтов по видам работ

|

Вид ремонта |

Рм |

Рэ |

К |

Виды работ и трудоемкость, чел. ч. |

|||||

|

станочные |

слесарные |

лектро-слесарные |

|||||||

|

на IРм/IРэ |

на весь ремонт |

на IРм |

на весь ремонт |

на IРэ |

на весь ремонт |

||||

|

Капитальный |

|||||||||

|

Средний |

|||||||||

|

Текущий |

|||||||||

|

Полный осмотр |

|||||||||

|

Итого по видам работ |

|||||||||

Расчет трудоемкости технического обслуживания. Трудоемкость технического обслуживания оборудования по всем видам работ Т, чел. ч, определяется по формуле

, (2.43)

, (2.43)

где Р - количество единиц ремонтосложности механической или электрической части оборудования;

tед - единичная трудоемкость механической или электрической части работ, чел.ч;

Тэф - эффективный фонд времени работы оборудования, ч.

Результаты расчетов трудоемкости технического обслуживания приведены в таблице 2.39.

Таблица 2.39

Результаты расчетов трудоемкости технического обслуживания

|

Вид работ |

Рм |

Рэ |

Тэф, ч |

Трудоемкость, чел. ч |

|

|

на 1000 часов |

общая |

||||

|

Слесарные |

|||||

|

Станочные |

|||||

|

Смазочные |

|||||

|

Электрослесарные |

|||||

Расчет списочной численности рабочих по видам работ. Списочная численность рабочих по ремонту и ТО Ч, чел., определяется по формуле

, (2.44)

, (2.44)

где Т – трудоемкость конкретного вида работ, чел.ч;

Тэф - эффективный фонд времени работы одного рабочего, ч;

Кр – коэффициент замены (резерва).

Численность рабочих основных профессий Чосн, чел., определяется по формуле

, (2.45)

, (2.45)

где м – число рабочих мест в смен

с – число смен;

Кр – коэффициент замены (резерва).

Результаты расчетов численности рабочих по видам работ сводим в таблицу 2.40.

Таблица 2.40

Результаты расчета численности рабочих по видам работ

|

Виды работ |

Трудоемкость, чел. ч |

Эффективный фонд времени, ч |

Коэффициент замены |

Численность, чел. |

|

|

Ре-монт |

Станочные |

||||

|

Слесарные |

|||||

|

Электрослесарные |

|||||

|

ТО |

Слесарные |

||||

|

Станочные |

|||||

|

Смазочные |

|||||

|

Электрослесарные |

|||||

|

Всего рабочих по ТО и ремонту |

|||||

|

Осно-вные |

Станочник |

||||

|

Итого основных рабочих |

|||||

Расчет заработной платы. Сумма годового фонда заработной платы складывается из тарифного фонда, суммы различных доплат и суммы районных выплат.

Тарифный фонд Тф, руб., определяется по формуле

, (2.46)

, (2.46)

где Тст – тарифная ставка, руб.

Тэф - эффективный фонд времени работы одного рабочего, ч.

Тарифная ставка Тст, руб., определяется по формуле

, (2.47)

, (2.47)

где Кт – тарифный коэффициент;

С1р – ставка первого разряда, руб.

Тарифный коэффициент Кт и ставка первого разряда Тст1р принимаются на момент написания проекта согласно утвержденным нормативам.

Результаты расчета годового фонда заработной платы сводят в таблицу 2.41.

Таблица 2.41

Результаты расчета годового фонда заработной платы

|

Показатель |

Для рабочих |

|

|

по ремонту и ТО |

основных |

|

|

1.Численность, чел. |

||

|

2.Средний разряд |

||

|

3.Тарифная ставка, руб. |

||

|

4.Эффективный фонд времени, ч |

||

|

5.Тарифный фонд, руб. |

||

|

6.Премии и прочие доплаты, ч. |

||

|

7.Дополнительная зарплата, руб. |

||

|

8.Годовой фонд, руб. |

||

|

9.Районный коэффициент |

||

|

10.Годовой фонд с учетом районного коэффициента, руб. |

||

Расчет амортизационных отчислений. В зависимости от учетной политики предприятия, могут использоваться различные подходы к списанию стоимости активов. К основным способам относятся следующие: линейный, нелинейный, уменьшаемого остатка, основанный на сроке полезного использования или объёме произведённой продукции. Различия в методиках расчёта позволяют учесть специфику работы предприятия и равномерно распределить финансовую нагрузку.

Линейный способ амортизации – равномерное распределение расходов. При равномерном списании стоимости основных средств, норма амортизации обратно пропорционально сроку полезного использования. Ежегодная сумма амортизации равна произведению нормы использования и балансовой стоимости основных фондов.

Нелинейный способ – основные средства учитываются в группе. Преимуществом нелинейного способа является возможность расчета амортизационных выплат для целой группы объектов. При изменении состава активов, в случае списания или приобретения нового оборудования, объёмы выплат могут увеличиваться или уменьшаться.

Суммы амортизационных отчислений по новому оборудованию Ан, руб. и по базовому варианту Аб, руб., определяются по формулам:

, (2.49)

, (2.49)

, (2.50)

, (2.50)

где Ф – стоимость оборудования;

На – норма амортизации.

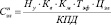

Расчет затрат на электроэнергию. Затраты на электроэнергию для нового оборудования Снэл, руб. и для базового варианта Снэл, руб. определяются по формулам:

, (2.51)

, (2.51)

, (2.52)

, (2.52)

где Ну – установленная мощность, кВт;

Кв – коэффициент использования электродвигателей по времени;

Км – коэффициент использования электродвигателей по мощности;

Тэф – эффективный фонд времени работы оборудования в год, ч;

Цэл – стоимость одного кВт·ч электроэнергии, руб.;

КПД – коэффициент полезного действия электродвигателей.

Расчет затрат материалов на ремонт и техническое обслуживание оборудования. Потребное количество протирочных, обтирочных и смазочных материалов М, определяется по формуле:

, (2.53)

, (2.53)

где Рм - количество единиц ремонтосложности механической части оборудования;

Н – норма расхода материалов, кг.

Потребное количество металла М, кг, определяется по формуле

, (2.54)

, (2.54)

где Рм - количество единиц ремонтосложности механической части оборудования;

К - среднее число ремонтов в год;

Н – норма расхода материалов, кг.

Результаты расчета затрат по группам материалов сводим в таблицу 2.42.

Таблица 2.42

Результаты расчета затрат по группам материалов

|

Материал |

Норма расхода |

Потребное количество |

Цена за единицу, руб. |

Сумма затрат, руб. |

|

1. Индустриальное масло, кг |

||||

|

2. Пластические смазки, кг |

||||

|

3. Салфетки технические, м2 |

||||

|

4. Марля, м2 |

||||

|

5. Ветошь, кг |

||||

|

6. Керосин, л |

||||

|

7. Металлы, кг: а) стальной прокат б) сталь легированная в) отливки стальные г) отливки чугунные д) цветные сплавы |

||||

|

Итого: |

Составление сметы затрат на содержание и эксплуатацию оборудования. Смета затрат представлена в таблице 2.43.

Таблица 2.43

Смета затрат на содержание и эксплуатацию оборудования

|

Наименование затрат |

Сумма затрат, руб. |

|

|

базовому |

новому |

|

|

Затраты материалов |

||

|

Заработная плата рабочих по ТО и ремонту |

||

|

Амортизационные отчисления |

||

|

Затраты на электроэнергию |

||

|

Прочие расходы |

||

|

Всего затрат по ТО и ремонту |

||

|

Ремонтосложность (общая) |

||

|

Стоимость единицы ремонтной сложности |

||

|

Заработная плата основных рабочих |

||

|

Страховые взносы |

||

|

Итого текущих затрат |

||

|

Годовая производительность, шт/год |

||

|

Себестоимость обработки единицы продукции |

||

Общая ремонтосложность Ро определяется по формуле:

, (2.56)

, (2.56)

где Рм - количество единиц ремонтосложности механической части оборудования;

Рэ - количество единиц ремонтосложности электрической части оборудования.

Стоимость единицы ремонтосложности Ср, руб., определяется по формуле:

, (2.57)

, (2.57)

где ЗТО и рем – затраты по техническому обслуживанию и ремонту, руб.;

Ро – общая ремонтосложность оборудования.

Себестоимость обработки единицы продукции С, руб., определяется по формуле:

, (2.58)

, (2.58)

где Зтек – сумма текущих затрат, руб.

П – годовая производительность оборудования, шт/год

Результаты расчета затрат сводим в таблицу 2.43.